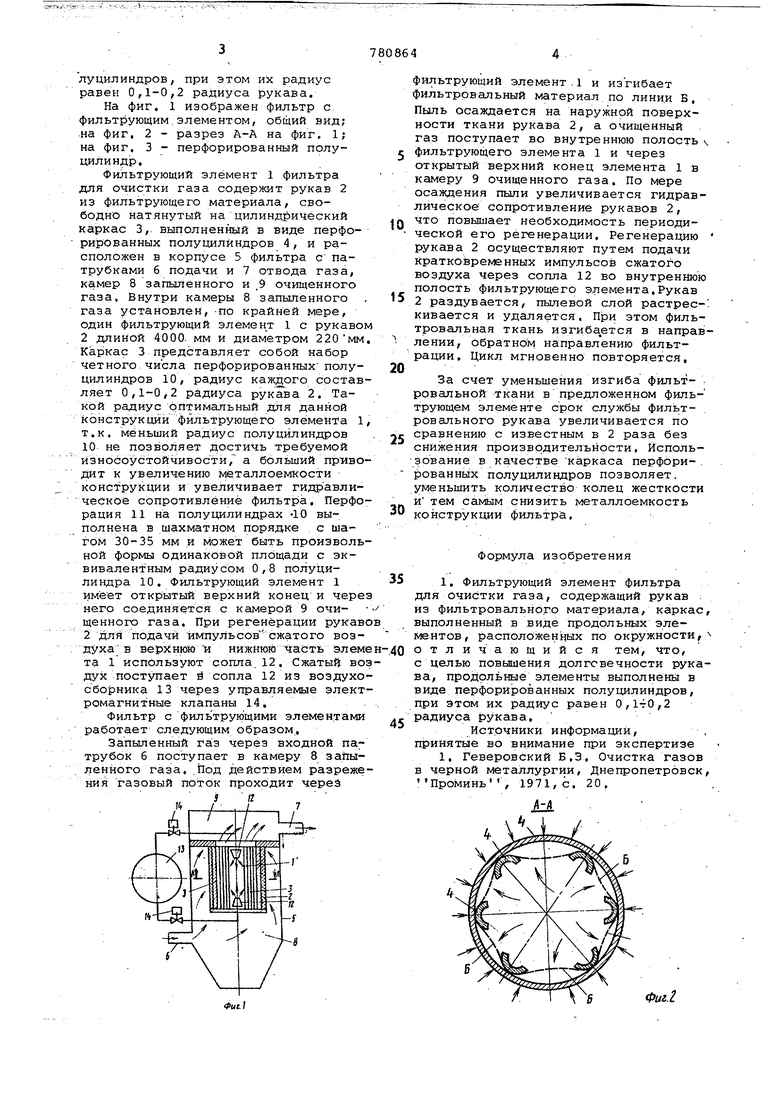

луцилиндров, при этом их радиус равен 0,1-0,2 радиуса рукава.

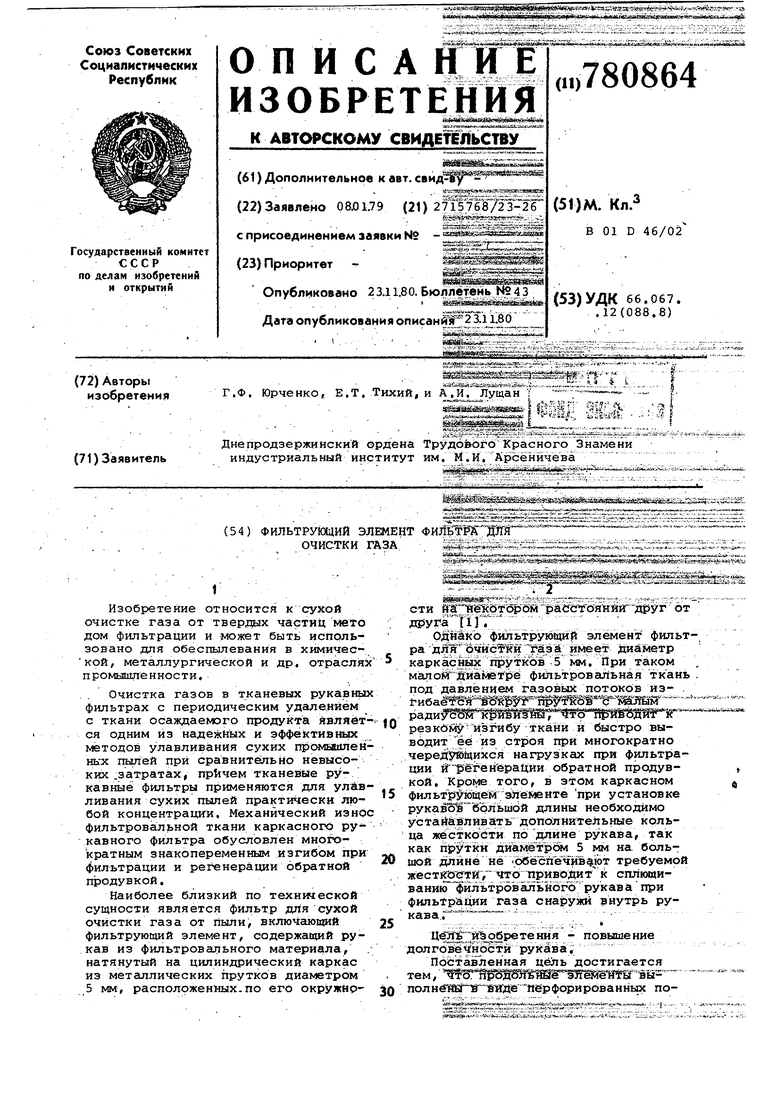

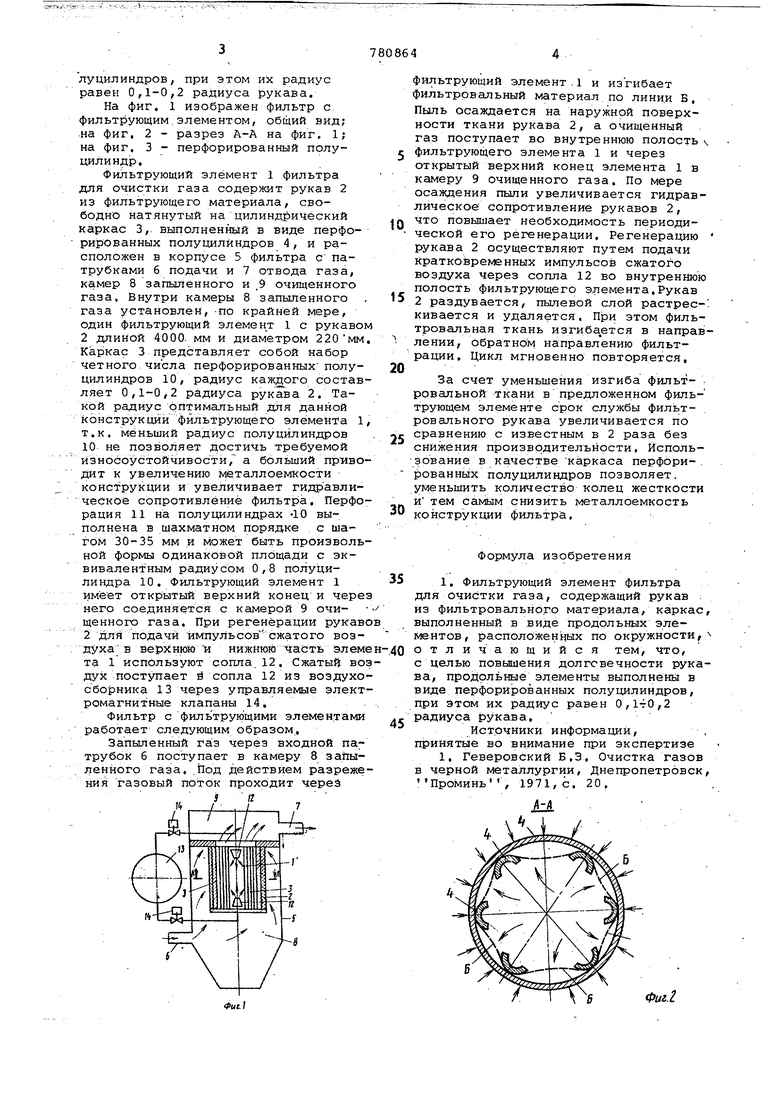

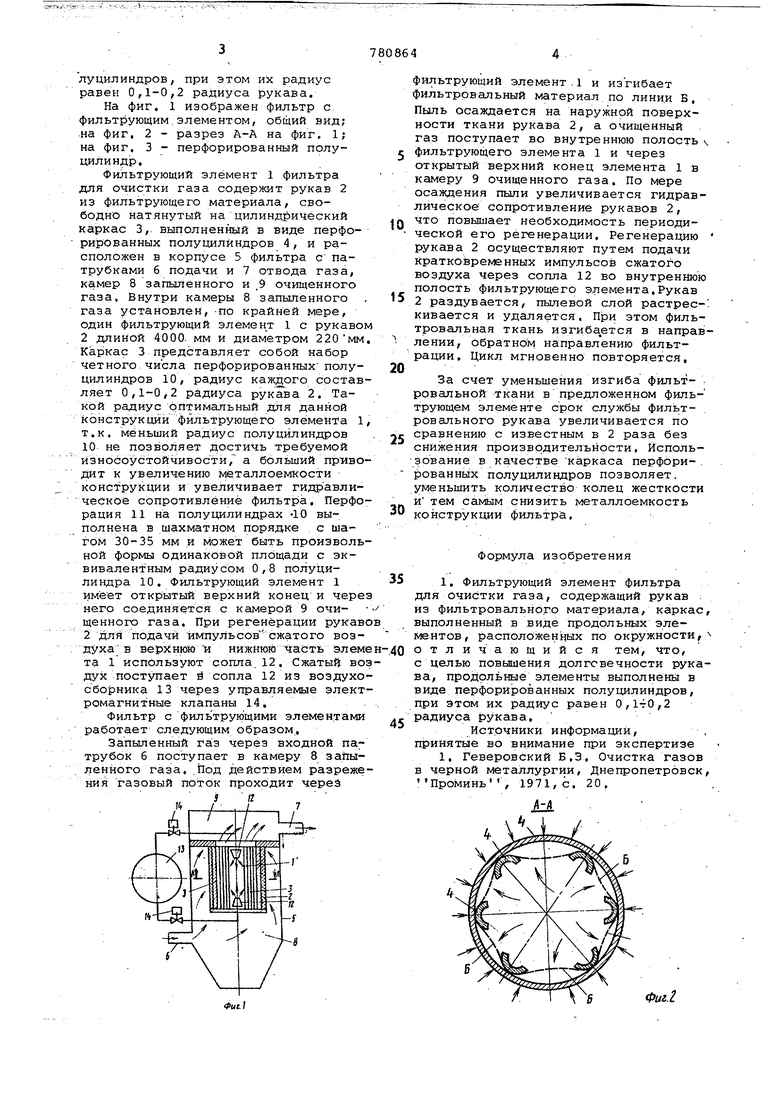

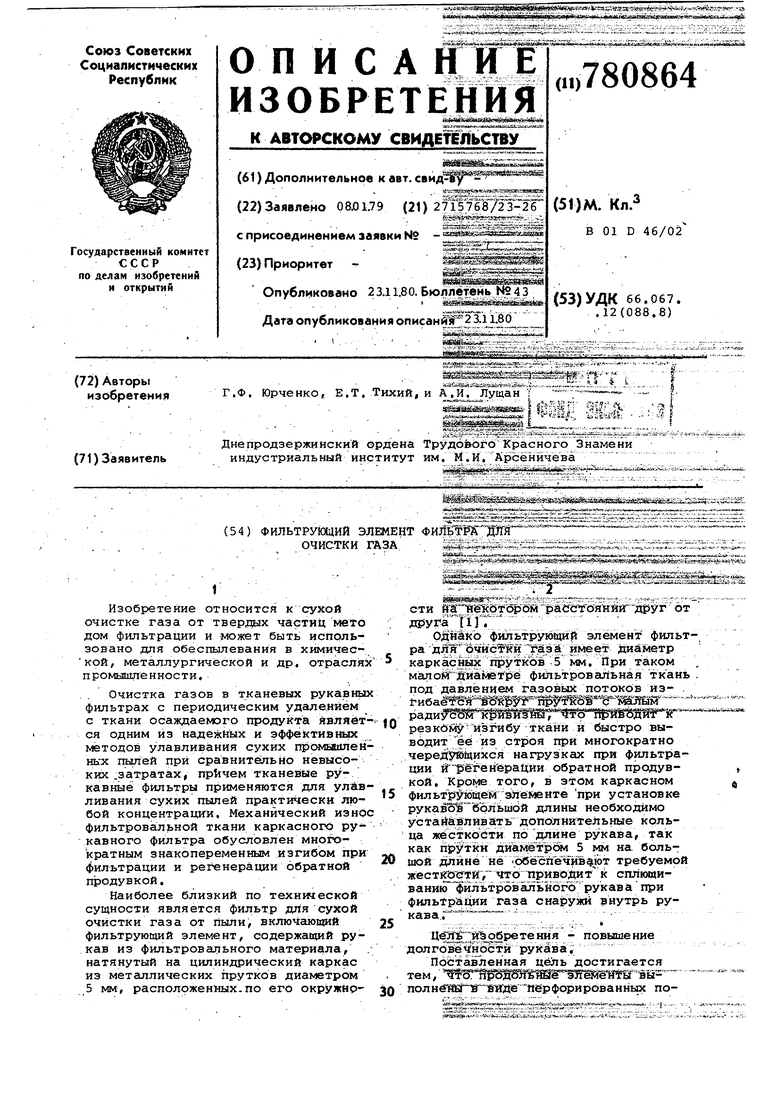

На фиг. 1 изображен фильтр с фильтрующим.элементом, общий вид; на фиг. 2 - разрез А-А на фиг, 1; на фиг. 3 - перфорированный полуцилиндр.

Фильтрующий элемент 1 фильтра для очистки газа содержит рукав 2 из фильтрующего материала, свободно натянутый нацилиндрический каркас 3,- выполненнь1й в виде перфорированных полуцилиндров 4, и расположен в корпусе 5 фильтра с патрубками б подачи и 7 отвода газа, камер 8 запыленного и .9 очищенного газа. Внутри камеры 8 запыленного газа установлен, -по крайней мере, один фильтрующий элемент 1 с рукавом 2 длиной 4000. мм и диаметром 220мм. Каркас 3 представляет собой набор четного числа перфорированных полуцилиндров 10, радиус каждого составляет 0,1-0,2 радиуса рукава 2. Такой радиус оптимальный для данной конструкции фильтрующего элемента 1, т.к. меньший радиус полуцилиндров 10 не позволяет требуемой износоустойчивости, а больший приводит к увеличению металлоемкости конструкции и увеличивает гидравли ческое сопротивление фильтр а. Перфорация 11 на полуцилиндрах -10 выполнена в шахматном порядке с шагом 30-35 мм и может быть произвольной формы одинаковой площади с эквивалентным радиусом 0,8 полуцилиндра 10. Фильтрующий элемент 1 имеет открытый верхний конец и через него соединяется с камерой 9 очи- щенного газа. При регенерации рукаво 2 для подачи импульсовсжатого воздуха в верхнюю и нижнюю часть элемета 1 используют сопла.12. Сжатый воздух поступает и сопла 12 из воздухосборника 13 через управляемые электромагнитные клапаны 14.

Фильтр с фильтрующими элементами работает следующим образом..

Запыленный га:з через входной патрубок б поступает в камеру 8 запы. ленного газа..Под действием разрежения газовый поток проходит через

фильтрующий элемент . 1 и изгибает фильтровальный материал по лини.и Б. Пыль осаждается на наружной поверхности ткани рукава 2, а очищенный газ поступает во внутреннюю полость 5 фильтрующего элемента 1 и через

открытый верхний конец элемента 1 в камеру 9 очищенного газа. По мере осаждения пыли увеличивается гидравлическое сопротивление рукавов 2, Q ЧТО повышает необходимость периоди- ческой его регенерации. Регенерацию рукава 2 осуществляют путем подачи кратковременных импульсов сжатого воздуха через сопла 12 во внутреннюю полость фильтрующего элемента.Рукав 52 раздувается, пылевой слой растрескивается и удаляется, При этом фильтровальная ткань изгиба ется в направлении, обратнрм направлению фильтрации. Цикл мгновенно повторяется. 0,

За счет уменьшения изгиба фильт- . ровальной ткани в предложенном фильтрующем элементе срок службы фильтровального рукава увеличивается по г сравнению с известным в 2 раза без снижения производительности. Йспользование в качестве каркаса перфори-. рованных полуцилиндров позволяет, уменьшить количество колец жесткости и тем самым снизить металлоемкость

конструкгщи фильтра.

Формула изобретения

1, Фильтрующий элемент фильтра

для очистки газа, содержащий рукав : из фильтровально.го материала, каркас, выполненный в виде продольщлх элементов, расположенных по окружности, отличающийся тем, что, с целью повышения долговечности рукава, продольные элементы выполнена в виде перфорированных полуцилиндров, при этом их радиус равен 0,1-гО,2

радиуса рукава.

Источники информации, принятые во внимание при экспертизе

1. Геверовский Б.З. Очистка газов в черной металлургии, Днепропетровск, Проминь, 1971, с. 20,

Фис1

Фиг.1

780864

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки газа | 1981 |

|

SU957938A1 |

| Рукавный фильтр | 1981 |

|

SU982749A1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2191061C1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2179879C1 |

| ФИЛЬТР ДВУХСТУПЕНЧАТЫЙ С КАМЕРОЙ ПЫЛЕУЛАВЛИВАНИЯ | 2007 |

|

RU2335331C1 |

| РУКАВНЫЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ С КОРОТКОИМПУЛЬСНОЙ ПРОДУВКОЙ | 2010 |

|

RU2448758C2 |

| ГАЗОВЫЙ ФИЛЬТР | 2006 |

|

RU2310498C1 |

| ФИЛЬТР КАРКАСНЫЙ С ИМПУЛЬСНОЙ ПРОДУВКОЙ | 2007 |

|

RU2333030C1 |

| Фильтр для очистки газов | 1986 |

|

SU1414425A1 |

| Рукавный фильтр | 1983 |

|

SU1095959A1 |

Авторы

Даты

1980-11-23—Публикация

1979-01-08—Подача