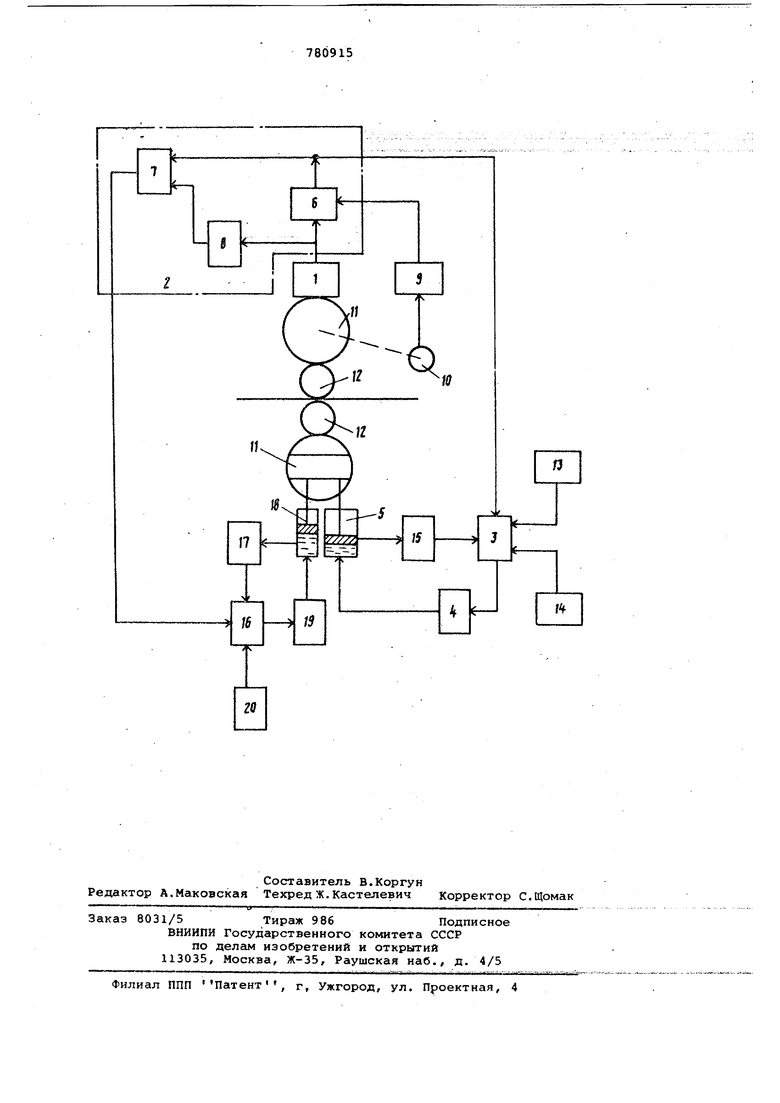

Изобретение относится к функциоНсшьньлм схемам автоматического регул рования продольной толщины проката и может быть использовано в автоматических системах управления работой станов холодной и горячей прокатки Известна система автоматического регулирования толщины проката, в кот рой обжатие полосы осуществляют с по мощью гидроцйлиндра, приводимого в действие электрогидравлическим преобразователем (сервоклапаном), на который воздействует управляющий сигнсш, соответствующий отклонению текущих контролируемых параметров прокатки (усилия прокатки, раствора вашков, толщины полосы) от их заданных значений 11. Недостатком системы является то, что она не устраняет влияние эксцен триситета прокатных валков на толщину проката Известно также-устройство автоматического регулирования толщины проката, в состав которого входит гидроцилиндр, приводимый в действи сервоклапаном, и для форми вания управляющего сигнала, содержа .щего составляющую, обусловленную эксцентриситетом и компенсирующую его влияние на толщину полосы 2. Наиболее близкое к предлагаемому устройство автоматического регулирования толщины проката содержит измеритель раствора валков, задатчик раствора валков, блок управления, сервоклапан, гиддооцилиндр, задатчик усилия прокатки, датчик скорости прокатки, генератор тактовых импульсов, измеритель усилия прокатки, блок разделения сигналов/ содержащий схему усреднения, схему сравнения, преобразователь код-анашог, причем выход измерителя усилия прокатки соединен со входом преобразователя код-аналог и с первым входом схемы усреднения, второй вход которой соединен с выходом генератора тактовых импульсов, вход генератора тактовых импульсов соединен с выходом датчика скорости прокатки, соединенного с верхним опорным валком, выход схемы усреднения соединен с первым входом блока управления и с первым входом схемы сравнения, второй вход которой связан с выходом преобразователя код-аналог, второй, третий и четвертый входы блока управления соеди1 ены соответственно с выходом задатчика усилия прокатки,выходо эадатчика раствора валков и выходом измерителя раствора валков,выход бло ка управления соединен со входом сер воклапана гидроцилиндра. Блок разделения сигналов с помощь входящих в его состав схемы .усреднения и схемы сравнения разделяет сигнал усилия прокатки на основной, не содержащий |составляющей, выз- . ванной эксцентриситетом прокатных валков, и сигнал переменной составля ющей, обусловленной эксцентриситетом. Оба эти сигнала поступают на соответствующие входы блока управления, который формирует управляющий сигнал для сервоклапана. Такое устро ство при регулировании толщины прок та учитывает не только изменения тол щины- подката, но и периодические воз мущения клети, обусловленные эксцентриситетом валков 3. Н здостатком устройства является ограниченная точность регулирования толщины проката при больших скоростя и усилиях прокатки. Объясняется это тем, что и медпенно, и быстроизменякхциеся составляющие управляющего сигнала должны отрабатываться одним и тем же сервоклапаном и гидроцилиндром, поэтому динамические характеристики всего устройства автоматического регулирования толщины проката определяются быстродействием его гидравлической исполнительной части, которое с ростом выходной Мощности устройства снижается. Цель изобретения - повышение точности регулирования толщины проката за счет повышения быстродействия устройства. Для достижения указанной цели устройство автоматического регулиро вания толщины проката, содержащее измеритель положения Поршня гидроцилиндра, задатчик положения поршня гидроцилиндра, первый блок управлен первый сервоклапан, первый Гидроцилиндр, задатчик усилия прокатки, датчик угла поворота опорного валка генератор тактовых импульсов, измеритель усилия прокатки, блок разделения сигналов, содержащий схему усреднения, схему сравнения, преоб разователь код-аналог, причем выход измерителя усилия прокатки соединен со входом преобразователя код-аналог и с первым входом схемы усреднения второй вход которой соединен с выходом генератора тактовых имПульсов/ вход генератора тактовых импул сов соединен с выходом датчика угла поворота опорного валка, выЙод схемы усреднения соединен с первым вхо дом первого блока управления и с пе вым входом схемы сравнения, второй вход которой связан с выходом преобразователя код-аналог, второй, третий и четвертый входы первого блока управления соединены соответственно с выходом задатчика усилия прокатки, выходом задатчика положения поршня гидроцилиндра и выходом изерителя положения поршня гидроцилиндра, выход первого блока управления соединен со входом первого сервоклапана, подключенного к первому гидроцилиндру, дополнительно снабжено вторым блоком управления, измерителем давления, вторым гидроцилиндром, вторым сервоклапаном, задатчиком давления, причем первый, второй и третий входы второго блока управления соединены соответственно с выходом схемы сравнения,выходом измерителя давления второго гидроцилиндра, выходом задатчика давления,а выход второго блока управления соединен со входом второго сервоклапана,выход которого соединен со вторым гидроцилиндром. На чертеже показана функциональная схема предлагаемого устройства. Устройство имеет канал регулирования, служащий для устранения разнотолщинности пОдката и содержащий последовательно соединенные цифровой измеритель 1 усилия прокатки, блок 2 разделения сигналов, первый блок 3 управления, первый .сервоклапан 4 и первый гидроцилиндр 5 . В состав блока 2 разделения сигналов входят схема 6 усреднения и схема 7 сравнения, первый вход которой соединен с выходом схемы б усреднения, а второй через преобразователь 8 код-аналог - с выходом цифрового измерителя 1 усилия прокатки. Выход измерителя 1 усилия прокатки соединен также с первым входом схемы 6 усреднения, второй вход которой подключен к выходу генератора 9 тактовых импульсов, Еход которого соединен с выходом датчика 10 угла поворота одного из опорных валков 11, например верхнего. Прокатная клеть имеет также рабочие валки 12. Первый вход первого блока 3 управления соединен с выходом схемы 6 усреднения, а второй, третий и четвертый входы блока 3 соединены соответственно с выходом задатчика 13 усилия прокатки, выходом задатчика 14 положения поршня гидроцилиндра и выходом измерителя 15 положения поршня гидроцилиндра. Выход первого блока 3 управления соединен со входом первого сервоклапана 4, выход которого подключен к первому гидроцилиндру 5. Дополнительный канал регулирования включает в себя второй блок 16 управления, измеритель 17 давления, второй гидроцилиндр 18, второй сервоклапан 19 и задатчик 20 давления, причем первый, второй и третий входы второго блока 16 управления сое|ДИнены соответственно с выходом схемы 7 сравнения, выходом измерителя 17 давления второго гидроцилиндра 18, выходом задатчика 20 давления, а выход блока 16 управления соединен со входом второго сервоклапана 19, выход которого подключен ко второму гидооцилиндру 18.

Устройство работает следующим образом.

Цифровой сигнал текущего значения усилия прокатки поступает с выхода измерителя 1 на первый вход схемы 6 усреднения, выполненной на дискретных элементах с цифроаналоговыми преобразователями на выходах.

Схема 6 усреднения вырабатывает аналоговый сигнал, пропорциональный значению усилия прокатки, усредненному за полный оборот опорного валка 11. При этом операция усреднения выполняется по сигналам генератора 9 тактовых импульсов, вход которого соединен с выходом датчика 10 угла поворота опорного валка. Частота выполнения операций усреднения составляет 10 - 15 операций в течение одного оборота валка 11. В случае необходимости компенсации влияния эксцентриситета рабочих валков .12 увеличивают количество операций усреднения за один оборот опорного валка.

Усредненный сигнал усилия прокатки, не содержащий составляющей, обусловленной эксцентриситетом прокатных валков, с выхода схемы 6 усреднения,-подают на первый вход первого блока 3 управления, на второй, третий и четвертый входы которО го соответственно поступают сигналы, пропорциональные заданным значениям усилия прокатки и положения поршня гидроцилиндра (с выходов соответствующих защатчиков 13 и 14),и сигнал, пропорциональный текущ ему значению положения поршня гидроцилиндра {с выхода .измерителя 15 положения поршня гидроцилиндра).

Управляющий блок 3 обрабатывает поступающие на его входы сигналы и в соответствии с известным методом Головина-Симса вырабатывает управляющий сигнал, который воздействует посредством сервоклапана 4 на поршень первого гидроцилиндра 5 так, чтобы стабилизировать раствор валков, т.е. регулирование ведут в режиме жесткая клеть , что обеспечивает наилучшие условия для устранения разнотолщинности полосы, обусловленной колебаниями толщины подката. Причем сервоклапан 4 рассчитан на большие, расходы жидкости в единицу времени (100-350 л/мин) при диаметре поршня первого гидроцилиндра 5 равном 700-1200 мм, с тем чтобы обеспечить необходимые усилия прокатки, достигающие 2040 МН (2000-4000 тс). Однако при

этом не требуется очень высокое быстродействие, поскольку канал регулирования, содержащий сервоклапан 4 и гидроцилиндр 5, предназначен для устранения сравнительно медленно изменяющихся колебаний толщины подката.

Сигнал усилия прокатки, не содержащий составляющей, вызванной эксцентриситетом прокатных валков, с выхода схемы усреднения 6 подают так же на первый вход схемы 7 сравнения, на второй вход который через преобразователь 8 код-аналог поступает сигнал с выхода цифрового измерителя 1 усилия прокатки. С помощью схемы 7 сравнения выделяют переменную составляющую усилия прокатки, обусловленную эксцентриситетом прокатных вашков, и подают ее на первый вход второго блока 16 управления со знаком, обратным знаку изменения усилия прокатки относительно постоянной составляющей, так, чтобы управляющий сигнал, обусловленный увеличением усилия прокатки, вызывал уменьшение давления в гидроцилиндре 18,

5 и наоборот. На второй вход блока 16 управления с выхода измерителя 17 давления поступает сигнал, пропорциональный текущему значению давления в гидроцилиндре 18, а на третий

вход с задатчика 20 - сигнал, пропорциональный заданному значению давления в гидроцилиндре 18. Блок 16 управления вырабатывает управляющий сигнал,который поступает на вход быстродействующего сервоклапана 19,изменяющего давление в гидроцилиндре 18 таким образом, чтобы скомпенсировать периодическую составляющую давления метс1лла на валки и тем самым устранить влияние эксцентриситета прокатных валков на толщину проката.

Совокупность дополнительно введенных второго блока 16 управления,изс мерителя 17 давления, второго гидроцилиндра 18, второго сервоклапана 19 и задатчика 20 давления с блоком 2 разделения сигналов и измерителем 1 усилия прокатки представляет

собой стабилизатор давления, работающий в режиме абсолютно мягкой

что обеспечивает наилучклети

шие условия для устранения влияния эксцентриситета прокатных вашков на толщину проката. Причем для компенсации усилий, вызванных эксцентриситетом прокатных валков и не превышающих, как правило, 2 МН (200 тс) , достаточно иметь сервоклапаны с расходом рабочей жидкости не более

5-10 л/мин при диаметре гидроцилиндров 100-200 мм, что дает возможность обеспечить высокое быстродействие устройства регулирования толщины проката, необходимое для устранения

влияния эксцентриситета прокатных валков, при больших скоростях прокатки (более 20 м/с). Таким образом, введение в пред.лагаёмое устройство дополнительног6 канала регулирования, содержащего второй блок управления, измерител давления, второй гидроцилиндр, второ бёрвоклапан и задатчик давления, дает возможность значительно повысить точность регулирования толщины путем повышения быстродействия устройства при компенсации быстроизменяющихся возмущений со стороны клет При этом обеспечиваются наилучшие условия для устранения влияний различных факторов на толщину проката режим жесткой клети в .контуре регулирования, устраняющем влияние раэнотолщинности подката, и одновре абсолютно мягкой клет менно режим в контуре регулирования, устраняющем влияние эксцентриситета прокат ных валков. Формула изобретения Устройство,автоматического регулирования толщины проката, содержащее измеритель положения поршня гид цилиндра, задатчик положения поршня гидроцилиндра, первый блок управлен первый сер: оклапан, первый гидроцилиндр, задатчик усилия прокатки да чик угла поворота валка, генератор тактовых импульсов, измеритель усил прокатки, блок разделения сигналов, содержащий схему усреднения, схему сравнения, преобразователь код-аналог, причем выход измерителя усилия прокатки соединен, со входом преобра зователя кбд-анаЛог и с первым входом схемы усреднения, второй вход которой соединен с выходом генерато

7809158 ра тактовых импульсов, вход генератора тактовых импульсов соединен с выходом датчика угла поворота опорного валка, выход схемы усреднения соединен с первым входом первого блока управления и с первым входом схемы сравнения, второй вход которой связан с выходом преобразователя код-аналог, второй, третий и четвертый входы первого блока управления соединены соответственно с выходом задатчйка усилия прокатки, выходом задатчйка положения поршня гидроцилиндра и выходом измерителя , положения поршня гидроцилиндра, выход первого блока управления соединен со входом первого сервоклапана, подключенного к первому гидроцилиндру,о т л и ч а ю щ е е с я тем,что,с целью повышения точности регулирования толщины проката за счет пойышения быстродействия устройства, оно дополнительно снабжено вторым блоком управления, измерителем деления, вторым гидроцилиндром, вторым сервоклапаном, задатчиком давления, причем первый, второй и третий входы второго блока управления соединены соответственно с выходом схемы сравнения, выходом измерителя давления второго гидроцилиндра, выходом задатчйка давления, а выход второго блока управления соединен со входом второго сервоклапана, подключенного ко второму гидроцилиндру. Источники информации, принятые во внимание при экспертизе 1.Патент CTJA 3736782, кл. В 21 В 37/00, опублик. 1974. 2,патент ФРГ № 2605183.. кл. В 21 В 37/00, опублик, 1975. 3.Авторское свидетельство СССР по заявке 2519988, кл. В 21 В 37/00,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

| Устройство управления прокатным станом | 1977 |

|

SU741975A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1977 |

|

SU737041A1 |

| Способ регулирования толщины проката и устройство для его осуществления | 1989 |

|

SU1620168A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков на прокатываемую полосу | 1982 |

|

SU1041187A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2067905C1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство для регулирования толщины прокатываемого металла | 1976 |

|

SU655442A1 |

| Устройство для компенсации эксцентриситета валков прокатной клети | 1990 |

|

SU1704871A1 |

| Способ автоматического регулирования толщины проката и устройство для его осуществления | 1980 |

|

SU982835A1 |

Авторы

Даты

1980-11-23—Публикация

1978-01-10—Подача