1

Изобретение относится к автоматизации прокатного производства, а именно к функциональным схемам управ ления прокатными станами, и может быть использовано в автоматических системах управления работой станов холодной и горячей прокатки, оснащенных быстродействующими нажимными гидравлическими устройствами.

Известно устройство, осуществляющее настройку стана на определенный режим работы и уменьшающее скорость прокатки при пропускании через клеть сварных швов и концов полосы. При этом смягчаются ударные нагрузки на валки, стабилизируется процесс прокатки, однако заметно падает производительность стана, а шейки-валков продолжают испытывать перегрузки,возникающие во время пропускания через валки сварных швов и концов полосы и вызываемые эксцентриситетом валков, что приводит к преждевременному

износу l

Наиболее близким к предлагаемому является устройство, содержащее измеритель раствора валков (датчик положения плунжера и последовательно соединенные измеритель усилия прокатки, сумматор (операционный

усилитель), имеющий цепь обратной связи, и регулятор сигнала усилия прокатки, подключенный к первому входу управляющего блока, выход

5 которого соединен с сервоклапаном, а второй вход - с измерителем рас- ; твора валков. Регулятор сигнала усилия прокатки содержит ручной потенциометр, один конец которого оо10 единен с выходом сумматора непосредственно, другой - через инвертор, а подвижный контакт подключен к первому входу управляющего блока 2. Такое устройство позволяет с

15 помощью ручного потенциометра плавно изменять эквивалентную жесткость прокатной клети в процессе прокатки от жесткой до мягкой и наоборот и дает возможность оператору устанавливать наиболее благоприятный режим

работы стана для компенсации влияния на толщину проката эксцентриситета прокатных валков или разното.шцинности подката, что наряду с повышением

25 равномерности толщины проката увеличивает срок службы прокатных валков. Кроме того, такое устройство позволяет пропускать через валки концы полосы, не снижая скорости прокатки,

30 э переводя стан в режим мягкой клети на время прохождения через клеть концов полосы, что освобождает валковую систему от перегрузок. Однако при этом значительная часть проката уходит .Б брак, поскольку большие участки полосы, расположенные у ее концов, не подвергсшзтся обжатию и выходят за допустимые пределы по

толщине вследствие того, что скорост прокатки на современных станах намного превышает максимально допустимую скорость изменения эквивалентной жесткости клетей, обеспечиваемую данным устройством. Сокращение времени перевода стана на новый режим жесткости в процессе прокатки выз.ывает резкое изменение сигнала на выходе управляющего блока, что может привести к гидравлическому удару в нажимном устройстве, резкому изменению межклетьевых натяжений и, как следствие, к обрыву полосы, поэтому пропускание через прокатные валки сй арных швов и передних кондов полосы в режиме мягкой клети приходится производить при уменьшении скорости прокатки, что позволяет сократить необжимаемые участки полосы и, следовательно, уменьшить количество отходов. Однако при этом снижается производительность стана и выход годной продукции не увеличивается.

Цель изобретения - увеличение выхода годной продукции, вследствие уменьшения количества отходов при повышении производительности стана путем сокращения времени изменения эквивалентной жесткости клетей в процессе прокатки.

Указанная цель достигается тем, что устройство управления прокатным станом, содержащее измеритель раствора валков и последовательно соединенные измеритель усилия прокатки, сумматор, имеющий цепь обратной связи, и регулятор сигнала усилия прокатки, выход которого соединен с первым входом управляющего блока, выход которого соединен с сервоклапаном, дополнительно снабжено блоком команд и вторым сумматором, имеющим цепь обратной связи и включенным между выходом измерителя раствора валков и вторым входом управляющего блока, причем каждая из упомянутых цепей обратной связи содержит быстродействующий компенсатор, а блок команд соединен со входами управляющего блока и обоих быстродействующих компенсаторов посредством пяти электронных ключей, два из которых,принадлежащие регулятору сигнала усилия прокатки, параллельно включены между выходом первого сумматора и первым входом управляющего блока, каждый из двух других, принадлежащих цепям обратной связи сумматоров, включен между выходом соответствующего суммато ра и входом соответствующего быстродействующего компенсатора, а пятый между выходом второго сумматора и вторым входом управляющего блока.

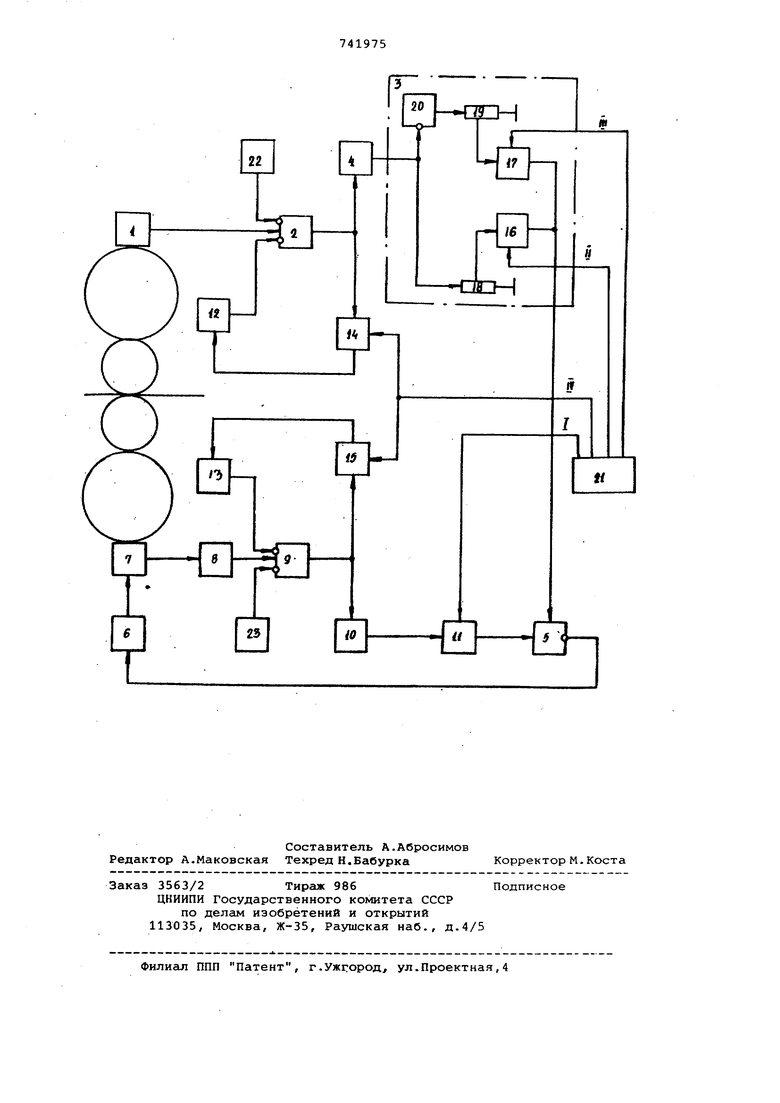

На чертеже представлена функциональная схема предлагаемого устройства.

Устройство содержит последовательно соединенные измеритель 1 усилия прокатки, цифровой сумматор 2 и регулятор 3 сигнала усилия прокатки с преобразователем 4 Код-аналог на входе.

Регулятор 3 сигнала усилия лрокатки соединен с первым входом управляющего блока 5 выход которого соединен через сервоклапан б с гидроцилиндрами 7 быстродействующего нажимного устройства. С выходом гидроцилиндров 7 соединен цифровой измеритель 8 раствора валков,, выход которого соединен со входом второго цифрового сумматора 9, подсоединенного через преобразователь 10 код-аналог и электронный ключ 11 ко второму входу управляю1Дего блока 5..

Каждый из цифровых сумматоров 2 и 9 имеет цепь отрицательной обратной связи, содержащую быстродействующие компенсаторы 12 и 13 с электронными ключами 14 и 15 на входе. В качестве быстродействующих компенсаторов 12 и 13 используют цифровые регистры.

Регулятору 3 сигнала усилия прокатки содержит два параллельно соединенных электронных ключа 16 и 17, из которых ключ 16 соединен с выходом преобразователя 4 код-аналог через регулируемое сопротивление 18, а ключ 17 - через регулируемое сопроти вление 19 и инвертор 20. Выходы обЬих ключей 16 и 17 соединены с первым входом управляющего блока 5.

В состав предлагаемого устройства входит также блок 21 команд, выходы которого I,il и 1П соединены с управляющими входами электронных ключей 11,16 и 17 соответственно, а выход И. с управляющими входами элек5 1 тронных ключей 14 и 15.

Предлагаемое устройство работает следующим образом.

Пропорциональный усилию прокатки сигнал, который может быть выработан как путем измерения давления на валки, так и путем измерения давления в гидроцилиндрах, поступает в цифровой форме с выхода измерителя 1 на один из входов цифрового сумматора 2, на второй вход которого подают с цифрового задатчика 22 заданное значение усилия прокатки с противоположным знаком.

В это же время с помощью измерителя 8 определяют положение плунжеров в гидроцилиндрах 7 быстродействующего нажимного устройства, соответствующее текущему значению раствора валков. Цифровой сигнал, пропорциональный измерительному значению, посылают на один из входов цифрового сумматора 9, на второй вход которого подают с цифрового задатчика 23 заданное значение положеJ ия плунжеров с противоположным зна- ком.

Цифровой сумматор 2 вырабатывает сигнал, пропорциональный отклонению усилия прокатки от заданного значения который поступает на информационный вход электронного ключа 14 и через преобразователъ 4 код-аналог - на вход регулятора 3 сигнала усилия прокатки . В то же время цифровой сумматор 9 вырабатывает сигнал, пропорциональный отклонению раствора валков от заданного значения, который поступает на информационный вход электронного ключа 15 и через преобразователь 10 код-аналог - на информационный вход электронного ключа 11.

В зависимости от усилий прокатки на соответствующих выходах блока 21 команд появляются разрешающие сигналы, которые поступают на управляющие входы соответствующих электронных ключей, открывая их для прохо;кдения рабочих сигналов и замыкания электрические цепи, обеспечивающие требуемый режим прокатки. Так, для обеспечения режима позиционного регулирования с естественной жесткостью клети на вход управляющего блока 5 подают только сигнал обратной связи по раствору. валков.

При этом на выходе I блока 21 команд находится разрезающий сигнал 1 в то время как на остальных выходах И, III и IV находится О, так что ключи 14-17 закрыты, а ключ 11 открыт и сигнал, пропорциональный отключению раствора валков от заданного значения с выхода цифрового сумматора 9 поступает через преобразователь 10 коданалог и ключ 11 на второй вход управ ляющего блока 5. Сигнал обратной связи по усилию прокатки отсутствует.

Для обеспечения режима позиционного регулирования с повышенной жесткостью клети (режим жесткой клети) на вход управляющего блока 5, наряду с сигналом обратной связи по раствору валков, подают сигнал положительной обратной связи по усилию прокатки. При этом на выходах I и И блока 21 команд находятся разрешающие сигналы 1, в то время как на выходах Щи IV - О, так что ключи 11 и 16 открыты, а 14,15 и 17 закрыты. Сигнал, пропорциональный отклонению усилия прокатки от заданного значения, поступает с выхода цифрового сумматора 2 через преобразователь 4 код-аналог, регулируемое сопротивление 18 и ключ 16 на первый вход управляющего блока 5, а сигнал, пропорциональный отклонению раствора валков от заданного значения, поступает с выхода цифрового сумматора 9 через преобразователь 10 код-аналог и ключ 11 на второй вход управляющего блока 5.

Для обеспечения режима позиционного регулирования с пониженной эквивалентной жесткостью клети (режим мягкой клети) на вход управляющего бло- . ка 5, наряду с сигналом обратной связи по раствору валков, подают сигнал отрицательной обратной связи по усилию прокатки. При этом на выходах

0 Г и IIIблока 21 команд находятся разрешакицие сигналы 1, в то время как на выходах И и TV - О, так что ключи 11 и 17 открыты, а ключи 14-16 . закрыты. Сигнал, пропорциональный

5 отклонению усилия прокатки от задантного значения, с выхода цифрового сумматора 2 через преобразователь 4 код-аналог, инвертор 20, регулируемое сопротивление 19 и ключ 17 по0ступает на первый вход управляющего блока 5, на второй вход которого подают сигнал, пропорциональный отклонению раствора валков от заданного значения.

5

В режиме абсолютно мягкой клети (режим стабилизации усилия прокатки) на выходе 111 блока 21 команд находится разрешающий сигнал 1, в то время как на остальных выходах 1, П и IV

0 находится О, так что ключ 17 открыт, а ключи 11-16 закрыты, и, таким образом, на вход управляющего блока 5 подают только сигнал отрицательной обратной связи.по усилию про5катки.

Управляющий блок 5 вырабатывает сигнал, воздействукидий посредством сервоклапана 6 на гидроцилиндры 7 быстродействующего нажимного устрой0ства, регулируя процесс прокатки в зависимости от полярности и соотношения амплитуд сигналов, поступающих на входы управляющего блока 5.

С помощью регулируемых сопротивлений 18 и 19 осуществляют плавное

5 изменение эквивалентной жесткости клети в пределах, обусловленных выбранным режимом.

При пропускании через прокатные валки сварных швов или передних кон0цов полосы осуществляют по сигналам блока 21 команд практически мгновенное изменение режима прокатки, например, переводят стан из режима жесткая клеть в режим абсолютно

5 мягкая клеть и наоборот. При этом, в соответствии с требуемым режимом прокатки, по команде извне(от оператора или от УВМ) изменяется комбинация сигналов 1 и О на выходах Т,

0 И и 111 блока 21 команд и одновременно на выходе IV появляется кратковременный импульс 1, который поступает на управляющие входы ключей 14 и 15. На время, равное длительности

5 .этого единичного импульса, ключи 14

и 15 открываются, замыкая цепи отрицательной обратной связи цифровых сумматоров 2 и 9. Сигналы с выходов цифровых сумматоров 2 и 9 через электронные ключи 14,15 и. быстродействующие компенсаторы 12 и 13 поступают с противоположным знаком на входы этих же сумматоров 14 и 15, производя их обнуление, после чего на выходе IV блока 21 команд снова устанавливается О и ключи 14 и 15 закрываются до очередного переключения блока 21 команд. При этом сигналы, выработанные цифровыми сумматорами 2 и 9 в момент их обнуления, присутствуют на выходах быстродействующих компенсаторов 12 и 13 в течение всего нового режима прокатк до следующего переключения блока 21 команд и поступают все это время с противоположным знаком на входы этих же сумматоров 2 и 9, корректируя сигналы задатчиков 22 и 23.Благодаря этому начальное положение плунжеров гидроцилиндров 7 нового режима совпаодает с конечным их положением в предыдущем режиме работы стана, что обеспечивает безударный переход с одного режима жесткости на другой.

Время переключения стана на новый режим жесткости, равное длительности единичного импульса на выходе IV блока 21 команд, не превышает 10-МКС.

Таким образом, устройство управления прокатным станом позволяет осуществлять в процессе прокатки практически мгновенное безударное изменение эквивалентной жесткости клети в широких пределах, что дает возможность уменьшить количество отходов вследствие сокращения необжимаемых участков полосы, расположенных у ее краев и прилегающих к сварным швам. Кроме того, использование предлагаемого устройства в автоматических системах управления работой прокатных станов позволяет, благодаря его высокому быстродействию и широкому диапазону управления избежать замедлений прокатки во время пропускания через валки сварных швов и концов полосы и тем самым повысить производительность стана. В результате значительно увеличивается выход годной продукции. При этом достигается гибкость управления технологическим; процессом прокатки на многоклетьевых станах и уменьшается вероятность возникновения аварийных ситуаций.

Формула изобретения.

Устройство управления прокатным станом, содержащее цифровые задатчики усилия прокатки и раатворов валков, измеритель раствора валков,

измеритель усилия прокатки, сумматор быстродействующий компенсатор, преобразователи код-аналог, инвертор, регулируемые сопротивления, управляющий блок, сервоклапан, гидравлические цилиндры нажимного устройства причем первый вход сумматора соединен с выходом цифрового задатчика усилия прокатки, второй вход - с выходом измерителя усилия прокатки, третий вход - с выходом быстродействующего компенсатора, и выход его - со входом преобразователя кодтаналог выход которого соединен со входом первого регулируемого сопротивления и со входом инвертора, выход которого соединен со входом второго регулируемого сопротивления, а выход управляющего блока соединен со входом сервоклапана, выход которого соединен со входом гидроцилиндров нажимного устройства, выход которых соединен со входом измерителя раствора валков отличающееся тем, что, с целью увеличения выхода годной продукции при повышении производительности стана путем сокращения времени изменения эквивалентной жесткости клетей в процессе прокатки, оно дополнительно снабжено блоком команд, вторым сумматором, пятью электронными ключами и быстродействующим компенсатором, причем первый вход второго сумматора соединен с выходом цифрового задатчика раствора валков, второй его вход - с выходом измерителя раствора валков, третий вход - с выходом дополнительного быстродействующего компенсатора, а выход соединен со входами второго электронного ключа и со входом второго преобразователя код-аналог, выход которого соединен со входом первого электронного ключа, выход которогосоединен со вторым входом управляющего блока, первый вход которого соединен с выходами четвертого и пятого электронных ключей, причем вход четвертого электронного ключа соединен с выходом второго регулируемого сопротивления, а вход пятого электронного ключа соединен с выходом первого регулируемого сопротивления, выход первого сумматора соединен со входом третьего электронного ключа, выход которого соединен со входом быстродействующего компенсатора, выход второго электронного ключа соединен со входом дополнительного быстродействующего компенсатора, а управляющие входы пяти электронных ключей соединены с выходами блока команд.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР W 418239, кл. В 21 В 37/00, 1969.

2.Патент США № 3793860, кл. 72/11,1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления прокатным станом | 1985 |

|

SU1268230A2 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

| Устройство для определения жесткостипОлОСы B пРОцЕССЕ НЕпРЕРыВНОй гОРячЕйпРОКАТКи | 1979 |

|

SU848110A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков на прокатываемую полосу | 1982 |

|

SU1041187A1 |

| Устройство для автоматического регулирования межвалкового зазора при прокатке полос | 1981 |

|

SU1007773A1 |

| Устройство автоматического регулирования толщины проката | 1978 |

|

SU780915A1 |

| Устройство автоматического регулирования толщины прокатываемой полосы | 1990 |

|

SU1731321A1 |

| Устройство для измерения толщины проката | 1983 |

|

SU1100021A1 |

| Устройство для регулирования толщины при прокатке концов полос | 1983 |

|

SU1135512A2 |

| Устройство для регулирования толщины полосы | 1988 |

|

SU1585039A1 |

Авторы

Даты

1980-06-25—Публикация

1977-12-26—Подача