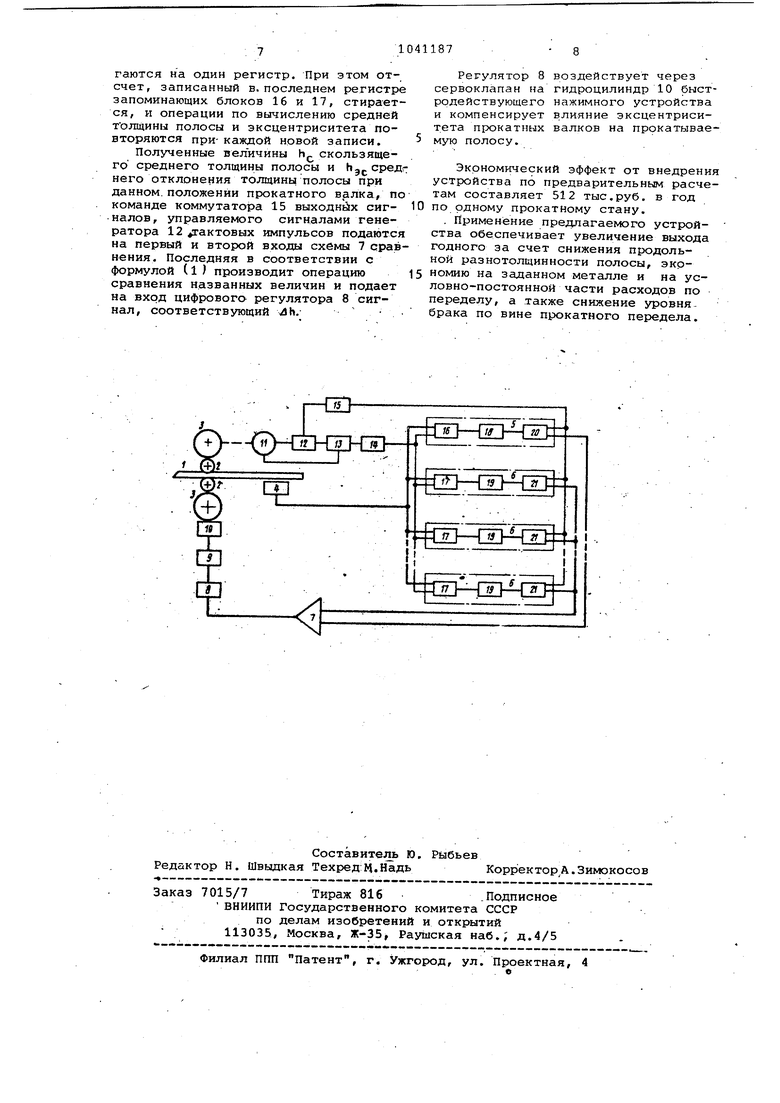

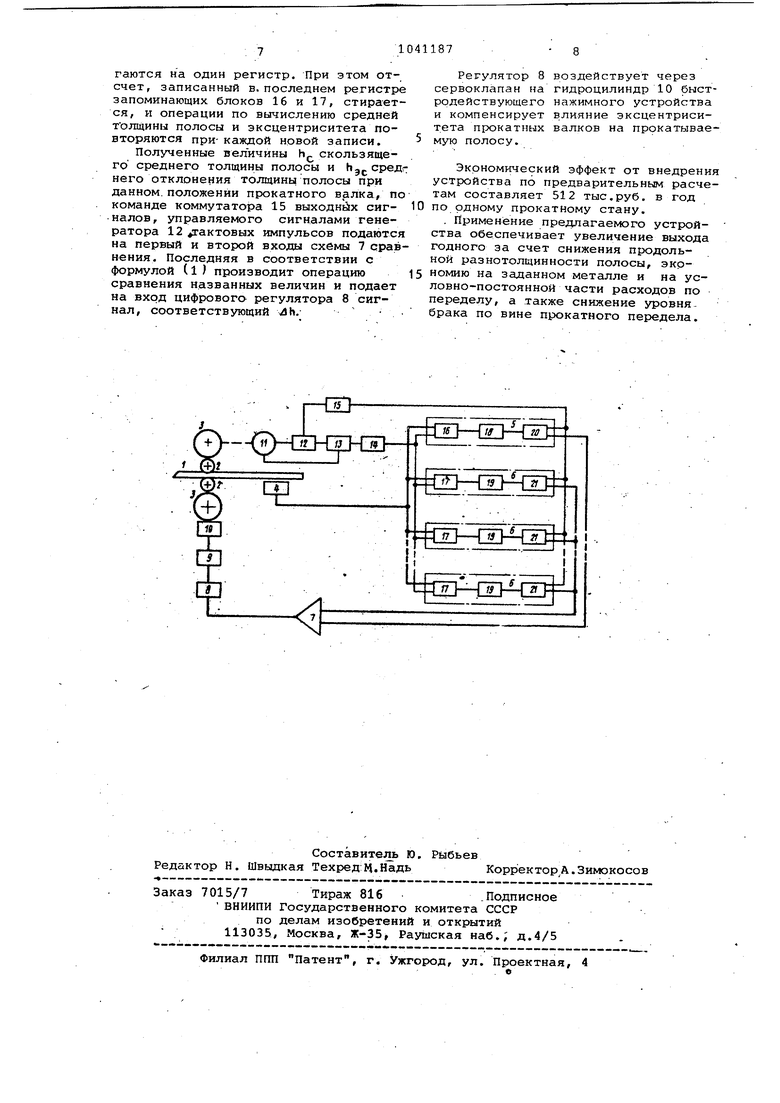

Изобретерше относится к прокатному, производству и предназначено для использования в ЛСУТИ. станов горячей и холодной .прокатки, оснащенных быст родействующими гидравлическими нажим ными устройствами. Известна система автоматического .управления толщиной прокатываемой по лосы, содержащая датчики толщины полосы, установленные на входе и выходе из клети и выходом соединённые с входом вычислительного устройства, гидравлическое нажимное устройство клети, соединенное через сервоклапан с регулятором положения плунжера гид роцилиндра, вход которого соединен с выходом вычислительного устройства. Сигналы с выходов датчиков толщины полосы, соответствующие толщине поло сы на входе в клеть h и на выходе из клети fij поступают на вход вычислительного устройства, где вычисляются автокорреляционные функции R(h) и R( и корреляционная функция K{h, hj).интегрируя которые получаю спектры мощности (, этим спектрам оценивают влйяние эксцентриситета прокатных валков на толщину полосы и для его KONjneHca ции подают соответствующий сигнал на вход регулятора плунжера гидроцилинд ра гидравлического нажимного устройства клети. Период корреляции толщины полосы по ее длине на современных листопрокатных станах горячей и холодной про катки составляет величину порядка нескольких десятков метров и при про катке относительно короткой полосы запаздывание в работе устройства, связанное с вычислением функций iR(.h), RCh), R ( h,, tbj), существенно. При этом для вычисления оценки влияния на прокатываемую полосу эксцентриситета прокатных валков применяет ся сложная процедура обработки отсчетов толщины полосы с использованием алгоритма быстрого преобразования Фурье, предполагающее применение относительно мощного и дорогого вычислительного устройства, Наиболее близким к изобретению по технической сущности и достигаемому результату является-устройство компенсации влияния эксцентриситета прокатных валков, содержащее датчик скорости прокатки, измеритель усилия прокатки, соединенный через схему усреднения, включающую коммутатор сигналов, управляющий записью сигналов в параллельно соединенные ячейки памяти, выходом соединенные через первый управляемый ключ с бперационным усилителем, выход которого соединен с первым входом устройства сравнения, выходом соединенного с регулятором толщины, соединенным через сервоклапан с гидроцилиндром быстродействующего нажимного устройства. Второй вход устройства сравнения через второй управляющий ключ .и преобразователь аналог-код соединен с измерителем усилия прокатки 2 . Устройство содержит также соединенный с датчиком скорости прокатки генератор тактовых импульсов, который соединен с коммутатором сигналов и через- схему запуска с первым и вторым управляемыми ключами. Каждая ячейка- памяти состоит из последовательно соединенных цифрового регистра, преобразователя аналог-код и резистора. Причем схема усреднения, применя- : емая в устройстве, выполняет задачу усреднения усилия прокатки за один полный оборот опорного валка, а регулятор толщины функционально является локальным позиционным регулятором гидравлического нажимного устройства прокатной клети. Устройство- компенсирует влияние эксцентриситета прокатных валков на полосу с недостаточной точностью по следующим причинам. При относительно медленном изменении продольной толщины полосы на входе в клеть с частотой меньшей,чем частота возмущений вносимьк эксцентриситетом опорных валков текущий отсчет усилия прокатки отличается .от среднего усилия прокатки за предыду-. щей оборот прокатного валка, и с выхода устройства сравнения на вход регулятора подется соответствующий этой разности сигнал даже при отсутствии эксцентриситета прокатных валков, что увеличивает ошибку компенсации эксцентриситета при таких возмущениях. Усреднение аналоговых сигналов на параллельно соединенных резисторах ячеек памяти схемы усреднения для получения среднего усилия прокатки за один оборот прокатного валка не может быть выполнено с достаточной точностью, так.как выходной сигнал определяется наибольшим потенциалом одной из ячеек памяти. Управляющий сигнал на входе регулятора формируется на основе только одного отсчета с выхода измерителя усилия прокатки, который сравнивается с помощью устройства сравнения со средним усилием за один оборот прокатного валка, что в условиях высокого уровня помех не обеспечивает остаточно надежной работы устройства. Цель изобретения - повышение качества полосы за счет увеличения точности ког тенсации влияния на толину полосы эксцентрис итета прокатные алков и повышение надежности его работы. Поставленная цель достигается тем что в устройство компенсации эксцент риситета прокатных валков, содержащее ги дроцилиндр нажимного механизма соединенный через сервоклапан с выходом регулятора, вход которого соединен с выходом схемы сравнения, датчик скорости прокатки, механическ сочлененный с осью прокатного валка информационным выходом соединенный с входом генератора тактовых импульсов, и коммутатор входных сигналов, дополнительно введены бдок контроля С1редней толщины, блоки оценки средне го отклонения толщины, элемент за-, дёржки, коммутатор выходных сигналов толщиномер, причем выход толщиномера соединен с информационными входами блока контроля средней толщины и блоков оценки среднего отклонения толщины, информационный выход-блока контроля средней толщины соединен с первым входом элемента сравнения, второй вход.которого соединен с информационными выходами блоков оценки среднего отклонения толщины, первый выход генератора тактовых импульсов .соединен с первым входом элемента задержки, второй вход которого соеди нен с управляющим выходом датчика скорости прокатки, выход элемента задержки соединен.с входом коммутатора входных сигналов, выходы которого соединены с первыми управляющими входами блока контроля средней толщины и блоков оценки среднего отклонения толщины, вторые управляющие входы которых, соединены с выходо коммутатора выходных сигналов, входо соединенного с вторым выходом генера тора -тактовых импульсов. Кроме того, блок контроля средней толщины и блоки оценки среднего отклонения толщины содержат запоминающий блок, выходом соединенный через сумматор с блоком деления. В данном устройстве влияние эксцентриситета прюкатных валков на тол щину прокатываемой полосыоцениваетс на осйове прямых измерений периодических изменений ее величины на выходе из клети относительно текущего скользящего среднего значения толщин прокатанного отрезка полосы,длина ко торого- выбирается достаточной для удовлетворительного подавления помех т.е. случайной составляющей сигнала, соответствующего толщине полосы. .. Отсчеты с выхода толщиномера .запоминаются и хранятся в цифровой форме в запоминающих устройствах бло ка контроля средней толщины и блоков оценки среднего отклонения толщины. При этом исключаются потери информации, связанные с записью, считывание и обработкой. Период возмущений толщины полосы, вызванный эксцентриситетом прокатных валков, определяется прямыми измерениями угла их поворота с помощью датчика скорости прокатки. .Это позволяет существенно упростить цифровую обработ ку фильтрацию ) отсчетов толщины П.ОЛОСЫ для получения оценки средней величины эфсцентриситета на заданном интервале полосы. Отмеченные особенности устройства позволяют повысить точность и надежность этой оценки, точность компенсации влияния- эксцентриситета прокатных валков на прокатываемую полосу, а также повысить его помехоустойчивость. На чертеже представлена функциональная схема устройства. Схема содержит прокатываемую полосу 1, рабочие валки 2, опорные валки 3, -Толщиномер 4, соединенный с первыми информационными входами блока 5 контроля средней толщины и блока 6 оценки среднего отклонения толщины. Информационный выход блока 5 контроля средней толщины соединен с первым входом схемы 7 сравнения, второй вход которой соединен с информационными выходами блоков оценки среднего отклонения толщины,а ее выход - с входом регулятора 8, выход которого через сервоклапан 9 соединен с гидроцилиндром 10 быстродействующего нажимного механизма. Датчик 11 скорости прокатки механически -соединен с осью, прокатного валка и соединен информационным выходом с входом генератора 12 тактовых импульсов, первый выход которого.соединен с первым входом элемента 13 задержки, второй вход которого соединен с управляющим выходом датчика 11 скорости прокатки, выход элемента 13 задержки соединен с входом коммутатора 14 входных сигналов, выход которого соединен с первыми управляющими входами блока 5 контроля средней то.тцины и блоков б оценки среднего отклонения толщины, вторые управляющие входы которых соединены с выходами коммутатора 15 выходных сигналов, входом соединенного с вторым выходом генератора 12 тактовых импульсов. Блоки 5 контроля средней толщины и блоки б оценки среднего отклонения толщины содержат соответственно запоминающие блоки 16 и 17, выходом соединенные через сумматоры 18 и 19 с блоками деления 20 и 21. Запоминающие блоки 16 и 17 представляют собой блоки регистров сдвига для последовательной записи, хранения и стирания текущих отсчетов с выхода толщиномера 4, необходимых для вычисления скользящего среднего значения толщины полосы на заданном интервале по ее длине (запоминающий блок 16) и оценки влияния эксцентриситета прокатных валков на прокатываемую полосу относительно вычислен ного скользящего среднего значения ,ее толц(ины (запоминающий блок 177, Устройство работает следующим об разом. После того, как прокатьшаемая по лоса 1 захвачена прокатными валками и оказывается в зоне толщиномера 4, цифровой сигнал текущего значения толщины полосы в параллельном коде отсчитывается с его выхода и поступ ет на информационные входы зaпpминa щих блоков 16 и 17 блока 5 контроля средней толщины и блоков 6 оценки среднего отклонения толщины. Одновре менно генератор 12 тактовых импульсов, соединенный с датчиком 11 скорости прокатки, вырабатывает управл ющие импульсы, соответствующие по частоте и форме контролируемым положениям прокатного валка за полный его оборот. Для компенсации влияния эксцентри ситета прокатного валка достаточно контролировать io - 15 его положений через равные угловые расстояния. Количество блоков 6 оце.нки среднего отклонения толщины соответствует количеству контролируемых положений прокатного валка. Запоминающие блоки 16 и 17 представляют собой регистры сдвига и отличаются только объемом памяти, т-.е (Количеством запоминаемых отсчетов толщи.ны полосы. Сигналы с первого выхода генератора 12.тактовых импульсов, задержан ные элементом 13 задержки на время транспортировки полосы от валков 2 до толщиномера 4, поступают на вход коммутатора 14 входных сигналов, по команде . которого первый отсчет толщины полосы с выхода толщиномера 4 записывается в первый регистр запоми .нающего блока 16 блока 5 контроля средней толщины и в первый рюгистр. запоминающего блока 17 одного из блоков б оценки среднего отклонения толщины, соответствующего данному положению опорного валка. Когда прокатный валок занимает следующее по порядку контролируемое положение, следующий с выхода толщиномера 4 отсчет толщины полосы записывается в таком же порядке в первый регистр запоминающего блока 16 блока 5 контроля средней толщины и в первый регистр запоминающего блока 17 следующего блока 6 оценки сред него отклонения толщины, соответствующего новому положению прокатного валка, причем отсчет толщины полосы, записанный ранее в первый регистр запоминающих блоков 16 и 17 и соответствующий предыдущему положению прокатного валка, сдвигается во второй по порядку регистр этих устройств. Аналогично запис1лвается в запоминающих блоках 16 и 17 третий и последующие отсчеты. Таким образом, после того, как прокатный -валок сделает полный оборот, в запоминающем блоке 16.блока 5 контроля средней толщины записывается 10 - 15 отсчетов с выхода толщиномера 4, а в запоминающих, блоках 17 блоков . 6 оценки среднего отклонения толщины-по одному отсчету, и после каждого следующего полного оборота прокатного валка в запоминающем блоке 16 дополнительно записывается 10 - 15 отсчетов толщины полосы, а в запоминающих блоках 17 - по одному. Отсчеты, записанные рзапоминающих блоках 17, связаны с одним определенным положением прокатного валка и его эксцентриситетом, величина влияния которого оценивается для каждого контролируемого положения прокатного валка в соответствии с формулами A h Llti-/ii; (2Г кI ii,EIii.-/K. (3) я; J где h, - текущая толщина полосы, эа писанная в регистрах запоминающего блока 16 блока 5 контроля средней толщины; п - количество регистров запоминающего блока 16; h- - текущая толщина полосы, записанная в регистрах запоминающего блока 17 блока б оценки среднего отклонения толщины;N К - количество регистров эапоми нающего блока 17, причем К п/10. Исходя из контактных условий прокатки, уровня помех и требуемой точности оценки ah, выбирается количество регистров п и k в запоминающих блоках 1б и 17. Дл.я описания функционирования устройства допускаем, что п 50 и К 5. f При заполнении последних регистров запоминающих блоков 16 и 17 в соответствии с формулами (2) и (3) сумматоры 18 и 19 определяют сумму записанных в них отсчетов и выдают сигналы, соответствующие этим суммам на вход делителей 20 и 21, где в соответствии с уравнениями (2) и (3) определяется изапоминается средняя на заданном интервале толщина полосы h и среднее отклонение толщины полосы h g-t. В дальнейшем при кгиждом новом отсчете толщины noJjocH с выхода толщиномера 4 и записи его в первый ре-ч гистр запоминающих блоков 16 и 17 ранее записанные в них отсчеты сдви«

гаются на один регистр. При этом отсчет, записанный в. последнем регистре запоминающих блоков 16 и 17, стирается, и операции по вычислению средней толщины полосы и эксцентриситета повторяются при- каждой новой записи,

Полученные величины h. скользящего среднего толщины полосы и h средг него отклонения толщины полосы при данном, положении прокатного валка, по команде коммутатора 15 выходнйх сигналов, управляемого сигналами генератора 12 актовых импульсов подаются на первый и второй входы схемы 7 сравнения. Последняя в соответствии с формулой (1) производит операцию сравнения названных величин и подает на вход цифрового регулятора 8 сигнал, соответствующий 4h.-

воздействует через гидроцилиндр 10 быстнажимного устройства влияние эксцентрисивалков на прокатываеЭкрномический эффект от внедрения устройства по предварительным расчетам составляет 512 тыс.руб. в год по одному прокатному стану.

. Применение предлагаемого устройства обеспечивает увеличение выхода годного за счет снижения продольной разнотолщинности полосы, экономию на заданном металле и на условно-постоянной части расходов по переделу, а также снижение уровнябрака по вине прокатного передела.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство компенсации влияния эксцентриситета прокатных валков | 1980 |

|

SU908455A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1990 |

|

SU1729643A1 |

| Устройство для измерения толщины в процессе прокатки | 1978 |

|

SU766692A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1977 |

|

SU737041A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1981 |

|

SU1014614A1 |

| Устройство для компенсации эксцентриситета прокатных валков | 1981 |

|

SU990357A1 |

| Способ автоматического регулирования толщины проката и устройство для его осуществления | 1980 |

|

SU982835A1 |

| Система автоматической настройки эквивалентной жесткости клети | 1980 |

|

SU884769A1 |

| Устройство для автоматической стабилизации толщины полосы на прокатном стане | 1991 |

|

SU1784317A1 |

| Способ регулирования толщины проката и устройство для его осуществления | 1989 |

|

SU1620168A1 |

1.УСТРОЙСТВО КОМПЕНСАЦИИ ВЛИЯНИЯ ЭКСЦЕНТРИСИТЕТА ПРОКАТНЫХ , ВАЛКОВ НА ПРОКАТЫВАЕМУЮ ПОЛОСУ , содер жащее гидроцилиндр нажимного механизма, соединенный через сервоклапан с выходом регулятора, вход которого соединен с выходом элемента сравнения, датчик скорости прокатки, механически рочлененный с осью прокатного валка И)информационным выходом соединенный с входом генератора тактовых импульсов, и коммутатор входных сигналов, о т л и ч а го щ е le с я тем, что, с целью повышения качества полосы за счет увеличения.точности компенсаций эксцентриситета прокатных валков и повышения надежности работы, оно дополнительно содержит блок контроля средней толщины, блоки оценки среднего отклонения толщины, элемент задержки, коммутатор выходных сигна-. лов, толщиномер, причем выход толщиномера соединен с информационными входами блока контроля средней толщины и блоков оценки среднего отклонения толщины, информационный выход блока контроля средней толщины соединен с первым входом элемента сравнения, второй вход которюго соединен с информационньл и выходами блоков оценки среднего отклонения толщины, первый выход генератора тактовых им пульсо.в соединен с первым входом элемента задержки, второй вход которого соединен с управляющим выходом датч-ика скорости прокатки, выход элемента задержки соединен с входом KOMMyTaTO- j pa входных сигналов, выходы которого соединены с первьми управляющими- вхо- /Л дами блока контроля средней толщины иблоков оценки среднего отклонения толщины, вторые управляющие входы которых подсоединены к выходу комму- g татора выходных сигналов, входом соединенного с вторым вьрсодом генератора тактовых импульсов. 2. Устройство по П.1, о т ли ч а- ю щ е е с я тем, что блок контроля средней толщины и блоки оценки среднего отклонения толщины содержат запоминающий блок, ВЫХОДОМ .соединенный через сумматор с блоком деления.

Q-(Hih-rFHT

1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3889504, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство компенсации влияния эксцентриситета прокатных валков | 1977 |

|

SU737041A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-09-15—Публикация

1982-03-12—Подача