Изобретение относится к подготовке металлургического сырья в черной металлургии. Известны способы формирования стру туры окатышей при. их окомковании на грануляторах, включающие подготовку шихты, ее подачу на гранулятор и получение окатышей под воздействием водяной эмульсии. По этим способам предусмотрено получение сырых окатышей раз личной основности l Недостатками известных способов являются получение сырых окатышей со случайной, внутренней структурой и, как следствие, интенсивное разрушение окатышей при их обжиге и восстановлении; формирование внутренней структуры окатышей вне зависимости от степени их офлюс.ования, что значительно снижает качество готовой продукции, а также от сутствие возможности создания в теле окатышей пор с заданными размерами и суммарным объемом. Перечисленные обстоятельства существенно снижают ценность окатышей как сырья для доменного и сталеплавильного передела. Наиболееблизкий предлагаемому способ формирования структуры окатышей при их окомковании включает подготовку шихты, ее подачу на гранулятор и получение окатышей под воздействием водяной эмульсии. Шихта по данному способу состоит из 60-95% железорудного концейтрата, 5-40% флюсующих добавок и связующих веществ. Способ предназначен для производства высокоосновнык окатышей Г2. Недостаток известного способа заключается в том, что подготовка отдельных компонентов, шихты производится вне зависимости От степени офлюсования окатышей, чем ухудшается их качество уже при формировании сырых гранул. Полу ченне окатышей со случайной структурой увеличивает возможность их разрушения при обжиге и восстановлении, при этом отсутствует возможность создания в теле окатышей пор с заданными размерами

и суммарным объемом. Способ пригоден ОЛЯ производства только высокоосновных окатышей. Кроме того уменьшение кажущегоря удельного веса гранул при добавке значительных количеств флюсующих добавок является нежелательным при их доменном переделе.

Цель изобретения - получение требуемых по технологии размеров и суммарного объема внутренних пор в теле окатышей различной основности и улучшение качества окатышей.

Указанная цель достигается тем, что при окомковании окатышей с содержанием 10-14% флюсующих и упрочняющих

добавок крупность отдельных частиц добавок устанавливают в 2,2-2,6 раза меньше крупности частиц железорудного концентрата; уменьшение количества флюсующих и упрочняющих добавок на kaждыe 5% сопровЬЯсдают уменьшением их крупности в 1,4-2,0 раза.

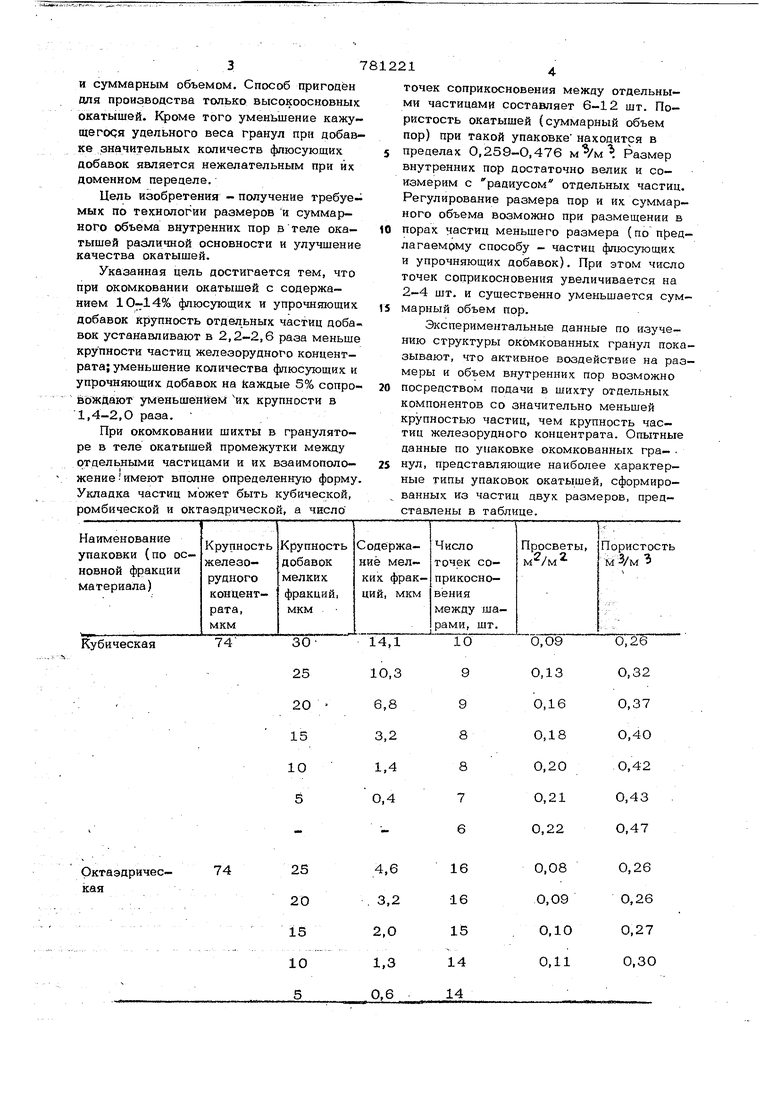

При окомковании шихты в грануляторе в теле окатышей промежутки между отдельными частицами и их взаимоположение имеют вполне определенную форму Укладка частиц может быть кубической, ромбической и октаэдрической, а чксло

точек соприкосновения между отдельными частицами составляет 6-12 шт. Пористость окатышей (суммарный объем пор) при такой упаковке находится в пределах 0,259-0,476 MVM Размер внутренних пор достаточно велик и соизмерим с радиусом отдельных частиц. Регулирование размера пор и их суммарного объема возможно при размещении в порах частиц меньшего размера (по предлагаемому способу - частиц флюсующих и упрочняющих добавок). При этом число точек соприкосновения увеличивается на 2-4 шт. и существенно уменьшается суммарный объем пор.

Экспериментальные данные по изучению структуры окомкованных гранул показывают, что активное воздействие на размеры и объем внутренних пор возможно посредством подачи в шихту отдельных компонентов со значительно меньшей крупностью частиц, чем крупность частиц железорудного концентрата. Опытные данные по упаковке окомкованных гра- . нул, представляющие наиболее характерные типы упаковок окатышей, сформированных из частиц двух размеров, представлены в таблице.

/.1ля упрощения системы измельчения отдельных компонентов шихты в качестве составляющих мелких фракций слецует использовать флюсующие и упрочняющие добавки, сушка.и измельчение которых производится в самостоятельных агрегатах.

Анализ прецставленных в таблице опытных данных показывает, что при .окомковании высокоосновных окатышей с содержанием флюсующих добавок в количестве 10-14% упаковка частиц основного класса приближается к кубической. При понижении основности окатышей добавка мелких фракций в ших-ту уменьшается, крупные частицы приближаются .друг к другу и их упаковка приближает-ся к октаэдрической.

Из таблицы также видно, что при окомковании окатышей с содержанием 10-14% флюсующих и упрочняющих добавок крупность отдельных частиц добавок должна быть в 2,2-2,6 раза меньше крупности частиц железорудного концентрата. При большой крупности частиц добавок (менее чем в 2,2 раза от круп- ноСти железорудных частиц) они отодвигают железорудные частицы друг от друга, число точек соприкосновения отдельных частиц существенно падает, соответственно возрастает количество крупных извилистых пор и ухудшается прочность железорудных окатышей при восстановлении. Применьшей крупности частиц добавок (более чем в 2,6 раза от крупности железорудных частиц) заметно возрастают затраты на измельчение материала, а структура упаковки гранул уже не улучшается.

Получение окатышей с меньшей основностью (при присадке флюсующих добавок меньше 10-14%) необходимо произ-. водить при одновременном регзгиировании количества и крупности флюсующих и упрочняющих добавок. Сокращение количеСтва добавок на каждые 5% следует сочетать с уменьшением их крупности (по сравнению с крупностью частиц добавок высокоосновных окатышей в1,4-2,0 раза) . При меньшем снижении крупности частиц (менее чем в 1,4 раза) их распределение в объеме гранулы становится неравномерным и ухудшается процесс твердофазного спекания окатышей. При большем снижении крупности частиц (более чем в 2,.О раза), не улучшая качества окатышей, увеличиваются затраты на измельчение материала.

Таким образом, взаимное регулирование крупности и количества флюсующих и упрочняющих добавок делает возможным получение окатышей с заданной пористостью и структурой. При этом становится возможным производить упрочняющий обжиг железорудных окатышей в условиях, близких к оптимальным. Более того, становится возможным регулировать внутреннюю структуру обожженных окатышей

10 от кубической до октаэдрической упаковок, что позволяет существенно улучшить показатели доменного передела железорудных окатышей.

Сущность изобретения заключается в

5 формировании заданной структуры офлюсованных окатышей при различной их основности, причем каждой величине основности соответствует вполне определенная крупность и количество флюсующих и

0 упрочняющих добавок.

Структуру окатышей формируют посредством подготовки и смещения отдельных компонентов шихты. Сначала устанавливают степень измельчения железорудно5 ,го концентрата, которая в основном определяется степенью извлечения железа из руды. При производстве окатышей крупность частиц железорудного концентрата составляет 54-76 мкм. Затем по техOнологической карте и заданной основное ти окатышей устанавливают количество флюсующих добавок. Например, основность окатышей должна составить 1,4. При этом количество добавляемого в ших5ту известняка долншо составлять 12,5, а суммарное количество флюсующих и упрочняющих, добавок 13%.

При суммарном содержании флюсующих и упрочняющих добавок 10-14% крупность частиц добавок должна быть в 2,2-2,6 раза меньше крупности железорудных частиц, т. е. 0,074 : 2,2 ,н- 2,6.

) 0,031 мм

Измельченные до указанной крупности железорудный концентрат, флюсующие и упрочняющие добавки перемешивают, подают на гранулятор и окомковывают под воздействием водяной эмульсии.

При уменьшении количества флюсующик и упрочняющих добавок, например, до 7%, крупность частиц слецует понизить до величины

0,031: ..+ 2,0. 13.,21. 0,015 мм 2о

После этого подготовленные компоненты шихты смешивают, подают на гра- нулятор и окомковывают.

.ff

Затем сырые окатыши поступают .на обжиговую конвейерную машину и после довагельно подверга ются сушке, обжигу и охлаждению. - - - .-. .;.

Применение предлагаемого изобретения обеспечивает сушественноб улучщёние качества готовой продукции, получение металлургического сырья с высокой основностью и улучшение показателей доменного передела. Способ обеспечивает П1ся1учение металлургического сырья и ДЛИ сталеплавильного производства (с основностью 2,5 и выше).

. Опытй по проплавке окатышей с улучшенной внутренней структурой показываЮ1Т, что производительность увеличиваетс на 2-4% при том же расходе кокса. Экономический эффект при этом составляет более ЗО т. р. на 1 млн. т. чугуна. о р м у л а и 3 обретения Способ формирования структуры окатышей при их окомковании на грануляторах.

У

.

..

.8 .

включающий смешение и окомкование с подачей водяной эмульсии, отличающийся тем, что, с целью получения требуемых по технологии размеров и суммарного объема внутренних пор в теЛе окатышей различной основности и улучшения качества окатышей, при окомковании окатышей с содержанием 1014% флюсующих и упрочняющих добавок крупность частиц добавок поддерживают в 2,2-2,6 раза меньше крупности частиц железо|эудного концентрата, причем при уменьшении количества флюсующих и упрочняющих добавок на каждые 5% их крупность уменьшают в 1,4-2,0 раза.

Источники информации. Принятые во внимание при экспертизе 1.Бережной Н. Н. и др. Производство железорудных окатышей, 1977. 2.Патент США № 3754889, кл. 75-3, опублик. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения двуслойныхОКАТышЕй | 1979 |

|

SU852953A1 |

| Способ получения офлюсованных ока-ТышЕй | 1978 |

|

SU815058A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| Способ получения офлюсованных окатышей | 1982 |

|

SU1046310A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ ОКАТЫШЕЙ | 1992 |

|

RU2031153C1 |

| Способ спекания концентратов из магномагнетитовых и титаномагнетитовых руд | 1981 |

|

SU1073309A1 |

| СПОСОБ ПРОИЗВОДСТВА ОКАТЫШЕЙ | 1997 |

|

RU2114922C1 |

| Способ производства окускованного материала | 1981 |

|

SU1081223A1 |

| Способ получения окатышей | 1977 |

|

SU673663A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ОКАТЫШЕЙ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2003 |

|

RU2245930C1 |

Авторы

Даты

1980-11-23—Публикация

1979-01-22—Подача