(54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ РАСПНЛЕНИЕМ РАСПЛАВОВ

Л

Изобретение от)осится к области nopOL-JKOBon металлургии, в частнбсти , к устроПствам для получения порошков распьтением расплавленных металлов и сплавов.

Известно устройство для получения порошков распылением расплавов,, включающее кольцевые газовые сопла и кольцевую ПОЛОСТЬ для подачи сжатого газа lj .

К недостаткам данного устройства относится отсутствие возможности получения дисперсных порошков при низких расходах, распиливающего газа.

Решением, наиболее близким предложенному по технической сущности и достигаемому эффекту, является устройство для получения порошков распылением расплавов , включающее кольцевые сопла, кольцевую полость для подачи газа и источник ультразвуковых колебаний, выполненный в виде акустического резонатора с кольцевым выступом и.

к недостаткам такого устройства относится низкий выход дисперсных порошков и сложность конструкции, что связано с необходимостью раздельного регулирования параметров газоfjltE ;

Л У- . Г

. т

вых потоков, подаваеглых в газовые сопла,

С целью увеличения дисперсности полученных порошков и упропения конструкции источник ультразвуковых колебаний выполнен в виде промежуточного сопла, установленного между кольцевыми газовыми соплами,

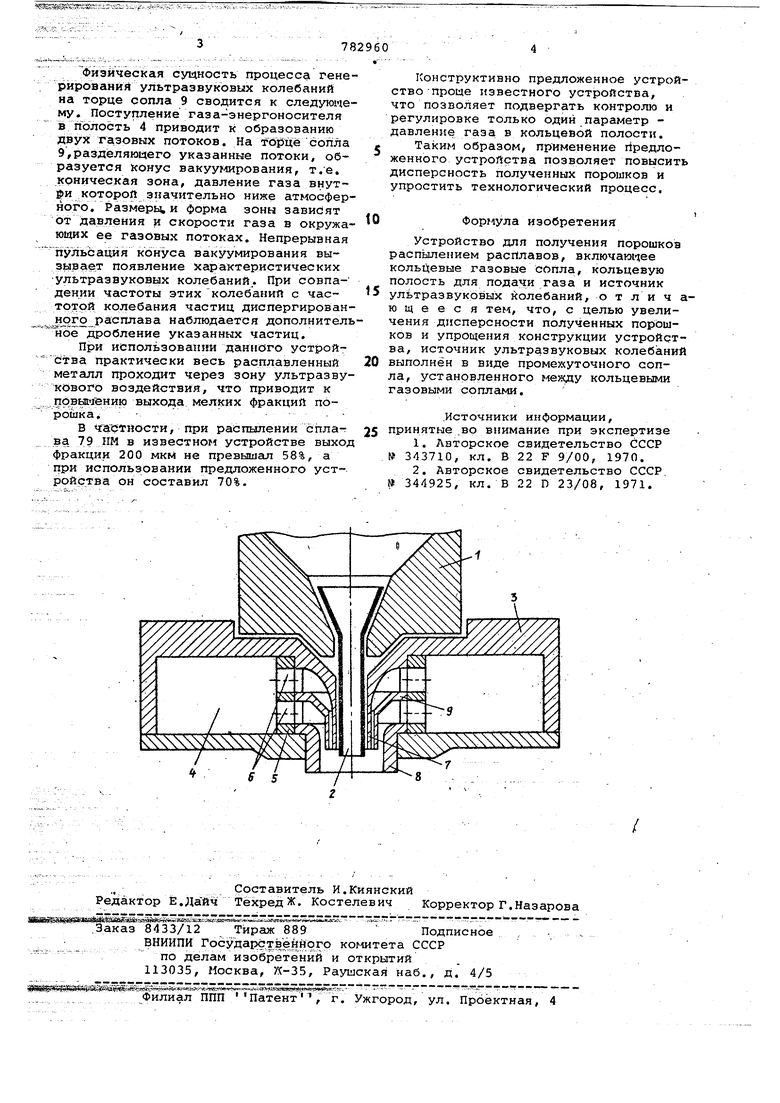

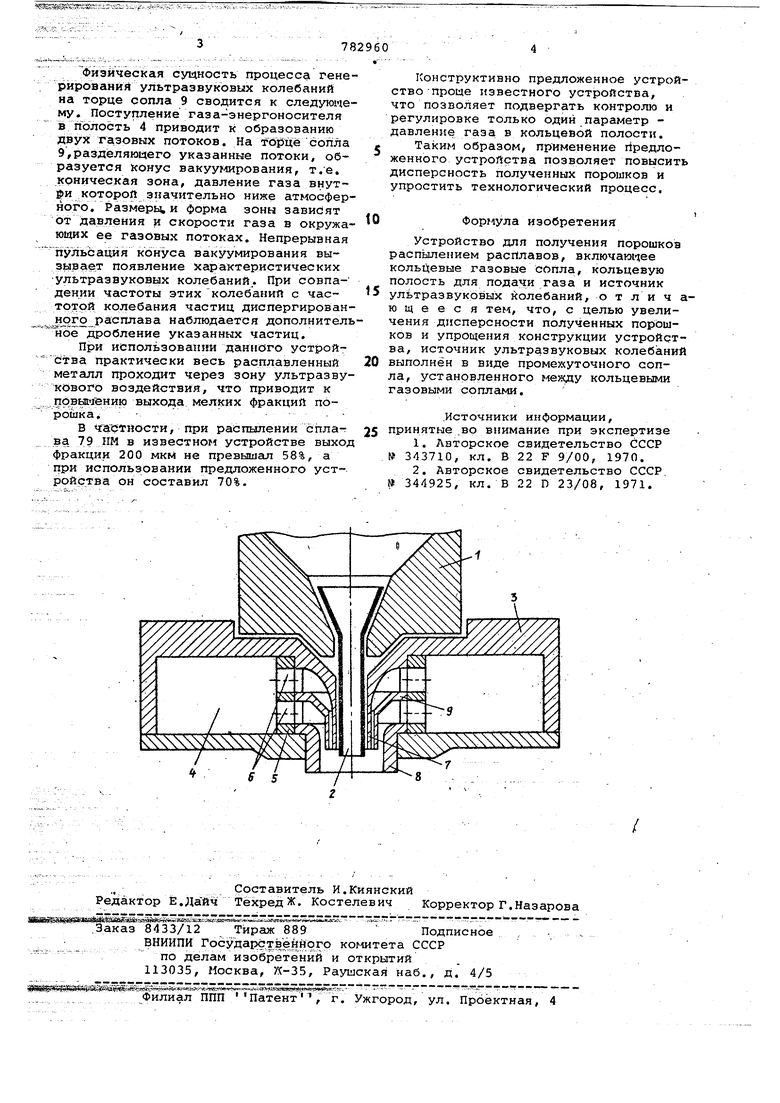

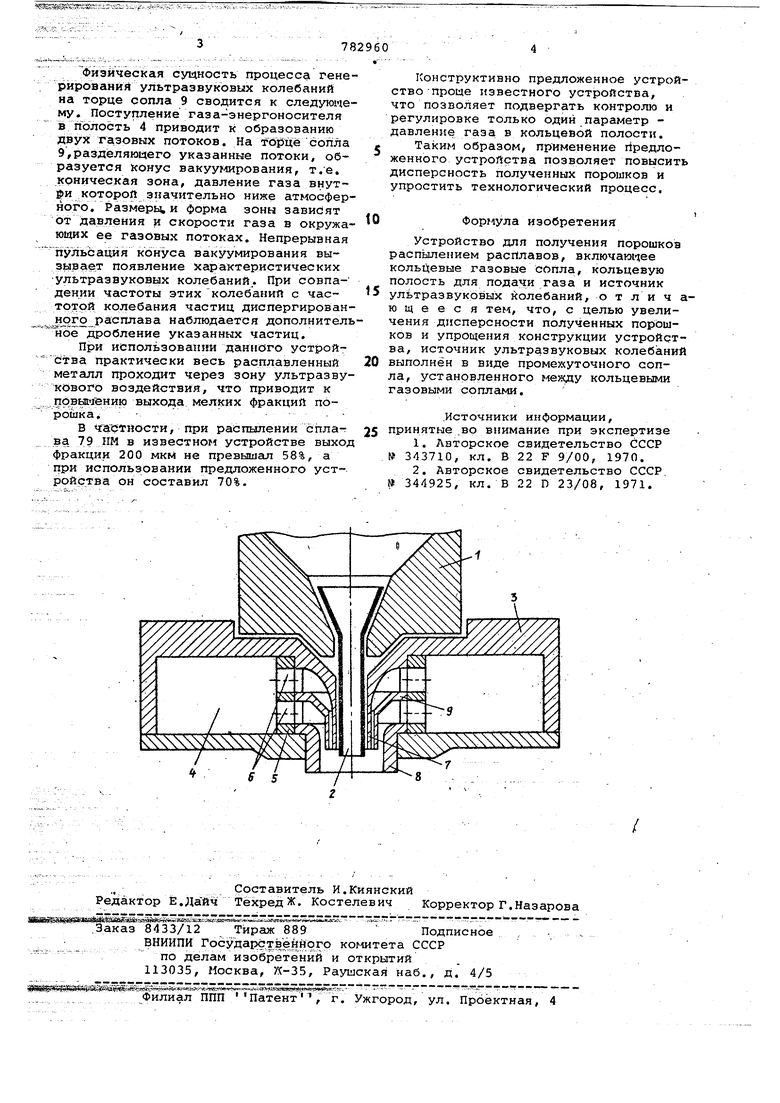

На чертеже приведен предпочтительtoный вариант выполнения предложенного устройства.

Устройство состоит из металлоприемника 1, сливного патрубка 2, корпуса 3 с кольцевой полостью 4 для подачи

15 газа, сепаратора 5 , отверстиями 6, . кольцевых газовых сопл 7 и 8 и источника ультразвуковых колебаний, выполненного в виде промежуточного сопла 9, установленного между газовыми

20 соплами 7 и 8.

Устройство работает следуювчим образом. Жидкий мет.сшл из металлоприемника по сливному патрубку поступает

25 в зону распыления, где под воздействием кинетической энергии газовых потоков и ультразвуковых колебаний, генерируемых на торце П15омежуточного сопла, происходит диспергирование

30 расплава. ,.....-- ,,.-,., ... .. Физическая сущность процессу гене рирования ультразвуковых колебаний на торце сопла 9 сводится к следующе му. Поступление газа-энергоносителя 1В полость 4 приводит к образованию двух газовых потоков. На торце сопла 9,разделяющего указанные потоки, образуется конус вакууг/шрования, т.е. коническая зона, давление газа внутЙ)икотор01П значительно ниже атмосфер ного. Размеры, и форма зоны зависят от давления и скорости газа в окружа ющих ее газовых потоках. Непрерывная пульсация конуса вакуумирования вызывает появление характеристических ультразвуковых колебаний. При совпадении частоты этих колебаний с частотрй колебания частиц диспергирован ,,.., наблюдается дополнител ное дробление указанных частиц. При использовании данного устройства практически весь расплавленный металл проходит через зону ультразву кового воздействия, что приводит к пов1ьайнию выхода мелких фракций порошка. . В ЧАСТНОСТИ, при распылении сплава 79 ПМ в известном устройстве выход фракции 200 мкм не превышал 58%, а при использовании предложенного уст-, ройства он составил 70%. Конструктивно предложенное устройство-проще известного устройства, что позволяет подвергать контролю и регулировке только один параметр давление газа, в кольцевой полости. Таким образом, применение г1редложенного устройства позволяет повысить дисперсность полученных порошков и упростить технологический процесс. Формула изобретения Устройство для получения порошков распылением расЛлавов, включающее газовые сОпла, кольцевую полость для подачи газа и источник ультразвуковых йолебаний, отличающееся тем, что, с целью увеличения дисперсности полученных порошков и упрощения конструкции устройства, источник ультразвуковых колебаний выполнен в виде промежуточного сопла, установленного между кольцевыми газовыми соплами. Источники информации, принятые .во внимание при экспертизе 1.Авторское свидетельство СССР 343710, кл. 6 22 F 9/00, 1970. 2.Авторское свидетельство СССР 344925, кл. В 22 D 23/08, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства металлических порошков | 1982 |

|

SU1090501A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2000 |

|

RU2183534C2 |

| Форсунка для распыления расплава струей газа | 1977 |

|

SU740294A1 |

| Форсунка для газоструйного распыления жидкого металла | 1987 |

|

SU1482773A1 |

| Установка для получения металлических порошков из расплавов металлов и сплавов | 2020 |

|

RU2730313C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2001 |

|

RU2203775C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2778342C1 |

| ФОРСУНКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2554257C1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВЛЕННЫХ МЕТАЛЛОВ | 2013 |

|

RU2539512C1 |

| Форсунка для получения порошков распылением жидких металлов | 1977 |

|

SU642010A1 |

Авторы

Даты

1980-11-30—Публикация

1979-01-04—Подача