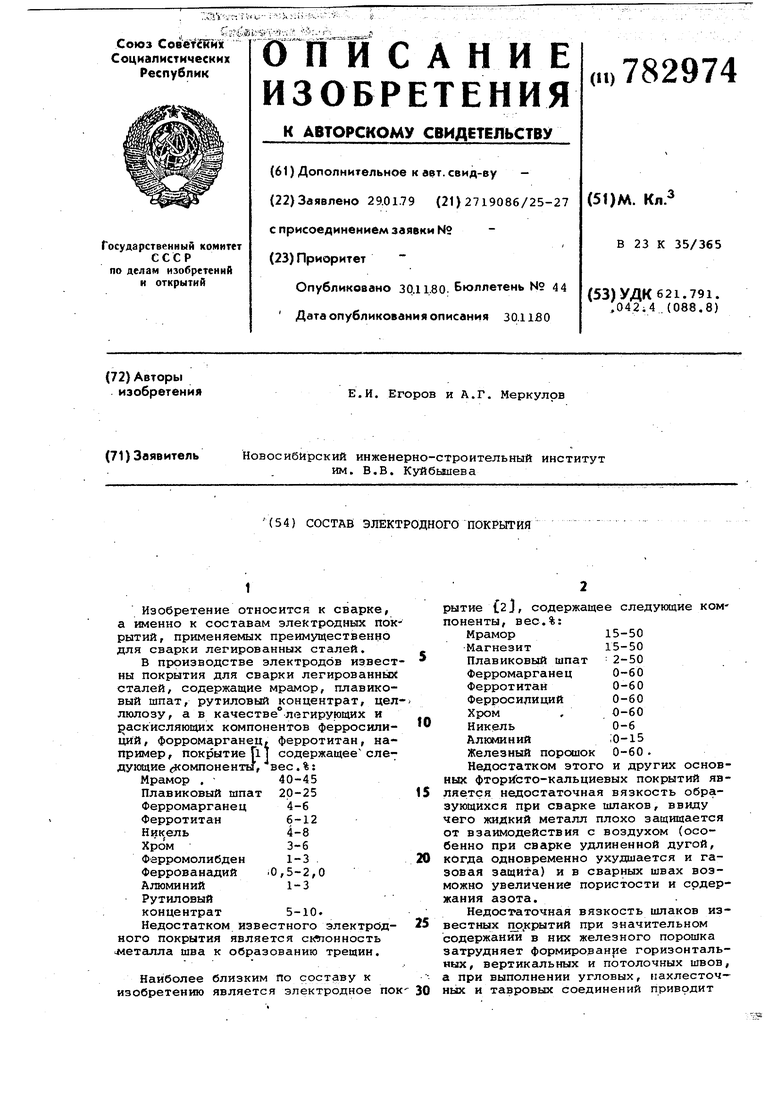

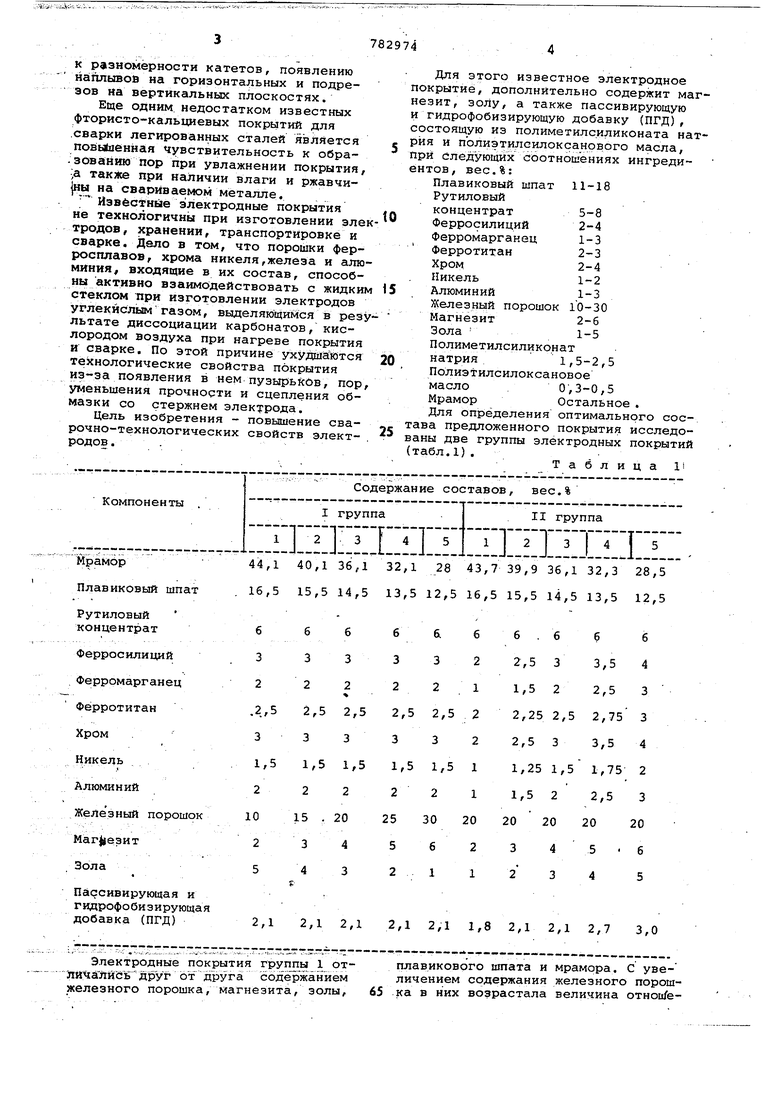

Изобретение относится к сварке, а именно к составам электродных пок рытий, применяемых преимущестйвенно для сварки легированных сталей. В производстве электродов иэвест ны покрытия для сварки легированных сталей, содержащие мрамор, плавиковый шпат, рутиловый концентрат, цел люлозу, а в качестве легирующих и раскисляющих компонентов ферросилиций, форромарганец, ферротитан, например, покрытие fl I содержащееследующие (Компоненты, вес. %: Мрамор . 40-45 Плавиковый шпат 20-25 Ферромарганец Ферротитан Никель Ферромолибден .0,5-2,0 Феррованс1дий 1-3 Алюминий Рутиловый концентрат Недостатком известного электродного покрытия является склонность металла шва к образованию трещин. Наиболее близким по состс1ву к изобретению является электродное по рытие {2j, содержащее следующие компоненты, вес.%: Мрамор15-50 Магнезит 15-50 Плавиковый шпат 2-50 Ферромарганец О-бО Ферротитан О-бО ФерросилицийО-бО Хром,, О-бО НикельО-б Алюминий,0-15 Железный порошок О-бО. Недостатком этого и других основных фтористо-кальциевых покрытий является недостаточная вязкость образующихся при сварке шлаков, ввиду чего жидкий металл плохо защищается от взаимодействия с воздухом (особенно при сварке удлиненной дугой, когда одновременно ухудшается и газовая защита) и в сварньах швах возможно увеличение пористости и содержания азота. Не ДОС т-а точна я вязкость шлаков известных прикрытий при значительном содержании в них железного порошка затрудняет формирование горизонтальных , вертикальных и потолочных швов, а при выполнении угловых, пахлесточных и тавровых соединений приводит К разномерности катетов, появлению на1глывоа на горизонтальных и подрезов на вертикальных плоскостях. Еще одним недостатком известных фтористо-кальциевых покрытий для .сварки легированных сталей является повыйенная чувствительность к обра.зованию пор при увлажнении покрытия, ;а также при наличии влаги и ржавчи|ны на свариваемом металле. Известные электродные покрытия не технологичны при изготовлении зле тродов, хранении, транспортировке и сварке. Дело в том, что порошки ферросплавов, хрома никеля,железа и алю миния, входящие в их состав, способны активно взаимодействовать с жидки стеклом при изготовлении электродов углекислымгазом, выделяющимся в рез льтате диссоциации карбонатов, кислородом воздуха при нагреве покрытия и сварке. По этой причине ухудшайтся технологические свойства покрытия из-за появления в нем пузырьков, пор уменьшения прочности и сцепления обмазки со стержнем электрода. Цель изобретения - повышение сварочно-технологических свойств электродов. . Для этого известное электродное рытие, дополнительно содержит магит, золу, а также пассивирующую идрофобизирующую добавку (ПГД), тоящую из полиметилсиликоната нати пЬлиэтилсилоксанрвого масла, следующих соотношениях ингредиов, вес.%: Плавиковый шпат 11-18 Рутиловый концентрат Ферросилиций Ферромарганец Ферротитан Никель Алюминий Железный порошок 10-30 Магнезит 2-6 Зола 1-5 Полиметилсиликонат натрия 1,5-2,5 Полиэтилсилоксановое масло 0,3-0,5 Мрамор Остальное . Для определения оптимального соса предложенного покрытия исследоы две группы электродных покрытий бл.1).. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОД ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ И РАЗНОРОДНЫХ СТАЛЕЙ | 2003 |

|

RU2248869C1 |

| Электрод для сварки | 1990 |

|

SU1731551A1 |

| Электродное покрытие | 1990 |

|

SU1754380A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1993 |

|

RU2102208C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2001 |

|

RU2220833C2 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2397853C1 |

| Электродное покрытие | 2019 |

|

RU2727383C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ | 2009 |

|

RU2400341C1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ДУГОВОЙ СВАРКИ ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2428291C1 |

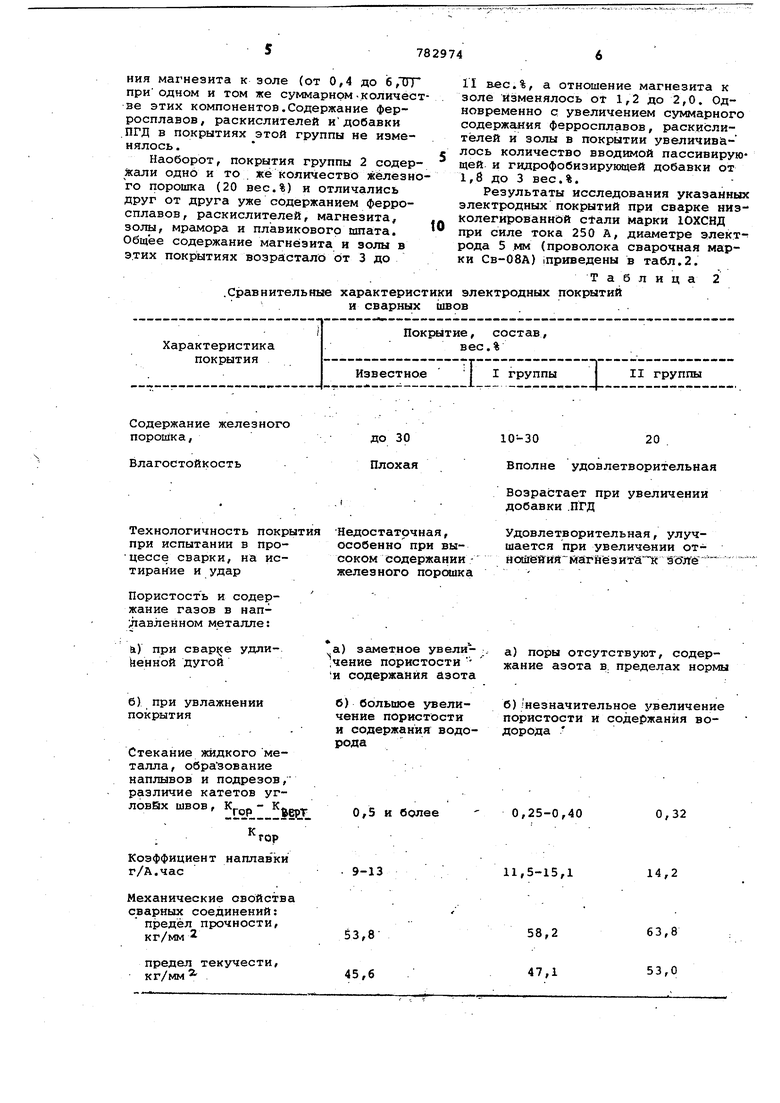

44,1 40,1 36,1 32, Мрамор 16,5 15,5 14,5 13, Плавиковый шпат Рутиловый концентрат Ферросилиций Ферромарганец .2.,5 2,52,5 2, Ферротитан 3333 1,5 1,51,5 1, Никель 2 22 2 Алюминий Железный порошок 15 .20 34 Маг везит 43 Пассивирующая и гидрофобизирующая 2,1 2,1 2,1 2, добавка (ПГД) Электродные покрытия группы 1 отМйЧа. от друга содёржанйем железного порошка, магнезита, золы, 65 28 43,7 39,9 36,1 32,3 28,5 2,5 16,5 15,5 14,5 13,5 12,5 6.6 б 6 2,5 3 3,5 4 1,5 2 2,5 3 2,25 2,5 2,75 3 2,5 2 2,5 3 3,5 4 3 2 1,25 1,5 1,75 2 1,5 1 1,5 2 2,5 3 2 1 20 20 20 20 3 45-6 2 3 4 5 2,1 1,8 2,1 2,1 2,7 3,0 плавикового шпата и мрамора. С увеличением содержания железного порошка в них возрастала величина отнои/ения ма1незита к золе (от 0,4 до iS ДГГ приодном и том же суммарном-количест ве этих компонентов.Содержание ферросплавов, раскислителей идобавки ПГД в покрытиях этой группы не изменялось . Наоборот, покрытия группы 2 содержали одно и то же количество железно го порошка (20 вес.%) и отличались друг от друга уже содержанием ферросплавов, раскислителей, магнезита, золы, мрамора и плавикового шпата. Общее содержание магнезита и золы в этих покрытиях возрастало от 3 до .Сравнительные характерис Содержание железного noponiKa, Влагостойкость Технологичность покрытия Недостаточна особенно при при испытании в просоком содерж цессе сварки, на исжелезного по тирание и удар Пористость и содержание газов в нап;лавленном металле: а)заметное у и.) при свар5 е удли;Чение пористо йенной дугой и содержания б)большое у б) при увлажнении чение порист покрытия и содержания рода Отекание жИдкого металла, образование наплывов и подрезов, различие катетов угловйх швов, . Коэффициент наплавки г/А.час Механические свойства сварных соединений: предел прочности, кг/мм предел текучести, кг/мм и сварных до 30 Плохая 0,5 и боле . 9-13 И вес.%, а отношение магнезита к золе Изменялось от 1,2 до 2,0. Одновременно с увеличением суммарного содержания ферросплавов, раскислителей и золы в покрытии увеличив лось количество вводимой пассивирующей и гидрофобизирующей добавки от 1,8 до 3 вес.%. Результаты исследования указанных электродных покрытий при сварке низколегированн&й марки 10ХСНД при силе тока 250 А, диаметре электрода 5 мм (проволока сварочная марки СВ-08А) iпpивeдeны в табл.2. Таблица 2 лица электродных покрытий в 0-3020 Вполне удовлетворительная Возрастает при увеличении добавки .ПГД Удовлетворительная, улучшается при увеличении отнсйгёйгия йагнёзитаТй а) поры отсутствуют, содержание азота в. пределах нормы б) /незначительное увеличение пористости и содержания водорода . 0,25-0,40 11,5-15,1

При сварке ниэколегированной стаи марки 10ХСНД .предложенный состав электродного покрытия позволяет поуЧйтгь лучшее сочета:ние технологических свойств покрытия, производительности электродов и качества сварных швов.

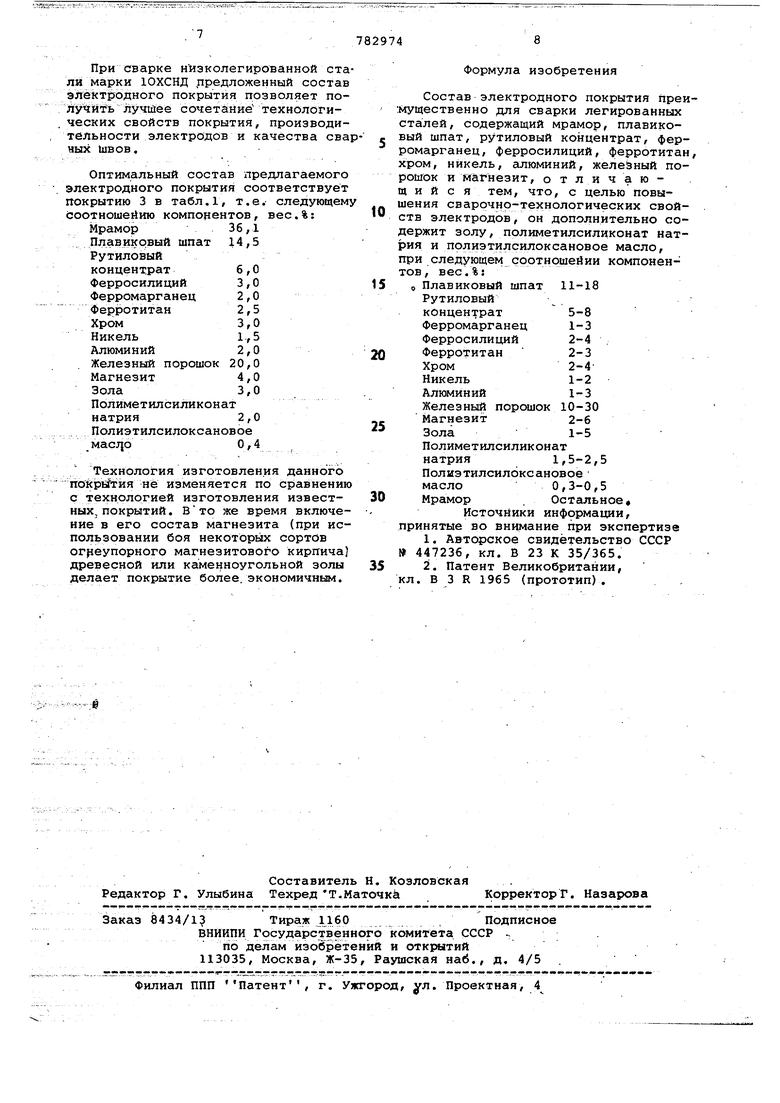

Оптимальный состав предлагаемого лектродного покрытия соответствует окрытию 3 в табл.1, т.е. следующему оотношейию компонентов, вес,%:

Мрамор36,1

Плавикрвый шпат 14,5

Рутиловый

концентрат 6,0

Ферросилиций 3,О

Ферромарганец 2,0 Ферротитан 2,5

Хром3,0

Никель1,5

Алюминий 2,0

Железный порошок 20,0

Магнезит 4,О

Зола3,0

Полиметилсиликонат

натрия2,0

Полиэтилсилоксановое Macjjo0,4

Технология изготовления данного поКр1эйгйя не изменяется по сравнению с технологией изготовления известных, покрытий. Вто же время включение в его состав магнезита (при использовании боя некотЬрь1х сортов огнеупорного магнезитового кирпича) древесной или каменноугольной золы делает покрытие более, экономичным.

Формула изобретения

Состав электродного покрытия преи:му1цественно для сварки легированных сталей, содержащий мрамор, плавиковый шпат, рУтиловый концентрат, ферромарганец, ферросилиций, Ферротитан хром, никель, алюминий, железный порошок и магнезит, отличающ и и с я тем, что, с целью повышения сваррчнр-технологических свойств электродов, он дополнительно содержит золу, Полиметилсиликонат натрия и Полиэтилсилоксановое масло, при следующем соотношейии компонентов, вес.%; о Плавиковый шпат 11-18

Рутиловый

концентрат 5-8

Ферромарганец 1-3

Ферросилиций 2-4

Ферротитан 2-3

Хром2-4

Никель1-2

Алюминий 1-3

Железный порошок 10-30

Магнезит 2-6

Зола1-5

Полиметилсиликонат

натрия 1,5-2,5

Полиэтилсилоксановое масло 0,3-0,5 Мрамор Остальное Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-11-30—Публикация

1979-01-29—Подача