00

Q1

о Изобретение относится к усовершенствованному способу получения 2,4 дитретбутилфенола (2,4-ДиТБФ), который применяется в производстве неионных поверхностно-активных вещес пластификаторов и антиоксидантов, Известен способ получения 2,4диТБФ алкилированием фенола изобут леном или трет-бутиловым спиртом в присутствии хлорида, перхлората или хлориодперхлората цинка в концентрированной или разбавленной хлорно кислоте. Выход 2,4-диТБФ при мольн отнесении фенол: трет-бутанол 1:1,0 температуре 110°, продолжительност опыта 1 ч и количестве катализатор 400% от массы фенола (катализатор содержит 66% 2nCE2f NaC, 26% НСЕО„) равен 92%. Способ относится к гомогенному катализу, связанному с использованием растворимых катал заторов , трудно отделимых от проду тов реакции, и присутствием большо го количества кислых сточных водС1 Недостатками данного способа яв ляются трудность регенерации катали затора, наличие .сточных вод, возмож ность образования взрывоопасных сме сей- и необходимость использования дорогостоящего коррозионностойкого оборудования. Наиболее близким к изобретению по технической сущности и достигаемым результатам является способ получения 2,4-диТБФ алкилированием фенола простыми эфирами формулы RCH20C(CH) где или алкил при мольном соотношении, равном 1:(2-3). Последние получают реакцией углеводородной фракции С, содер жащей изобутилен, со спиртами форму лы RCH20H в присутствии кислотных твердых гетерогенных катализаторов Алкилирован;1-е проводят при 50-180° (лучше 70-1-50°) в жидкой фазе при давлении до 16 ат в присутствии сильнокислотных катионообменных смо Выход 2,4-диТБФ в присутствии 9,3% катионообменной смолы LEWASORB AL-1 от массы фенола и интенсивном перемешивании достигает 94% при степени превращения фенола 100% 2 . Недостатком этого способа являет ся необходимость использования повышенного давления и эфиров на основе изобутилена и спиртов. Целью изобретения является упрощение процесса. Поставленная цель достигается тем, что согласно способу получения 2 ,4-дитрет1бутилфенола алкилированием фенола, алкилирование проводят ;изобутиленом при мольном соотношеНИИ, равном 1:(2-3) в присутствии 49-73% катализатора VjOs VOSO нанесенного на носитель -д--окись алюминия при скорости подачи изобутилена 0,65-1,47 мл/мин на 1 г Ленола, температуре 100-150° и атмосферном давлении. Выход 2,4-диТБФ в предлагаемом способе с учетом возврата в рецикл 2- и 4-ТБФ составляет 85,2-99,6% при конверсии фенола 95,9-100%. Способ позволяет использовать непосредственно изобутилен, а процесс проводить при атмосферном давлении, что в целом упрощает процесс. Выделение 2,4-диТБФ из алкилата проводят азеотропной перегонкой с водяным паром с промывкой паров азеотропа водным раствором щелочи. Установка для выделения состоит из куба и ректификационной колонны эффективностью 15 тт. Пары азеотропа из куба поднимаются в ректифика-. ционную колонну. Роль флегмы выполняет 12,1%-ный водный раствор гидрата окиси натрия (,8), подаваемый в верхнюю часть колонки (на. выходе аэеотропа). Очищенные пары азеотропа конденсируются в холодильнике. Пример 1. Растворяют 7,0 г . в 15 мл воды и добавляют 10,5 г (21 мл) - р-окиси алюминия крупностью 1-1,6 мм. Смесь упаривают и сушат при 150°С в течение 1 ч. Получают катализатор, содержащий 67% VOSO на -jp-окиси алюминия. При испытании данного катализатора в процессе алкилирования фенола изобутиленом выход 2,4-диТБФ составляет 93,4% (пример 4). Пример 2. Растворяют 7,5 г VOSO в 30 мл воды и добавляют 15,63 г (30 мл) у-окиси алкминия крупностью 1-1,6 мм. Смесь упаривают и сушат при в течение 2 ч. Получают катализатор, содержащий 48% VQSO на у-окиси алюминия. При алкилировании фенола изобутиленом над данным катализатором выход 2,4-диТБФ 97,7-99,6% (примеры 5-7) . Пример 3. Диспергируют 6,0 г V2,05- в 30 мл воды и добавляют 15 г (30 мл) дг-окиси алюминия крупностью 1-1,6 мм. Смесь упаривают и сушат при 200с в течение 1,5 ч. Получают катализатор, содержащий 40% на -jr-окиси алюминия. Выход 2,4-диТБФ на данном катализаторе 85 ,2% (пример 8). Пример 4. В стеклянный реактор, снабженный барботером и мешалкой, загружают 5,9 г (0,063 г-моль) фенола и 4,1 г (5 мл) катализатора 67% VOSO на р-окиси алюминия, что составляет 70% катализатора от массы фенола. Смесь нагревают на масляной бане до 100 С затемчерез слой фенола при перемешивании через барботер пропускают ток изобутилена со скоростью

0,95 мл/мин на 1 г фенола в течение 14 ч .до мольного отношения пропу.щенный изобутилен:фенол 3:1. Получанл И/в г -алкилата. В куб колонки загружают 500 г воды и 10,7 г алкилата, имекйего следующий состав, мае.%: фенол 4Д, 2-ТБФ 0,6; 4-ТБФ 82,1; 2,4-диТБФ 0,9; прочие диТБФ 0,9, прочие продукты 4,2 (пример 4) Нагревают куб колонки. С начала отгонки азеотропа воды с фенолами в верхнюю часть колонки подают 120,8 г 12,1% водного раствора гидрата окиси.натрия в течение 8ч (скорость подачи 15,1 г/ч). Во время перегонки через 4 ч в куб колонки добавляют 10,1 г серной кислоты, разбавленной в 200 мл воды. Получено 625,0 г отгона, из которого диэтиловнм эфиром извлекают 8,8 г целевого продукта, имекяцего состав , мас.%: 2,4-диТБФ 98,9, прочие диТВФ 0,9. Остальные 616,2 г отгона со|.ставляет вода. Вес остатка в кубе |после перегонки составляет 210,0 г, потери 6,6 г. Кубовый остаток подкисляют и извлекают из него диэтило вым эфиром 1,7 г алкилфенолов,. имеющих состав, мас.%: фенол 23,9; 2-ТБФ 1,4; 4-ТБФ 50,5, прочие продукты 24,2. Степень извлечения 2,4-диТБФ 98,9%, а всех тиТБФ 100%, потери фенолов 1,9%. Конверсия фенола 95,9%. Выход 2,4-диТБФ 81,5% от теории, а с учетом возврата в рецикл 2- и 4-ТВФ составляет 93,4

Пример 5. в реактор загру-г жают 6,6 г (0,07 г-моль) фенола и. 3,4 г 5 мл) катализатора 48% VOSO, на j-окиси алюминия. Изобутилен пропускают при 150°С со скоростью 0,67 мл/мин на 1 г фенола в течение 13 ч до мольного отношения пропущенный изобутилен:фенол 2:1. Получено 12,9 г алкилата, содержащего, мас.%: фенол 1,6,- сумма 2- и 4- ТБФ 2,4, 2,4-диТБФ 70,4. Конверсия фенола 98,4%, с учетом возврата в рецикл 2- и 4-ТБФ, выход целевого продукта 98,5%.

П -р и м е р 6. .реактор загружают 8,7 г (0,093 г-моль) фенола и 4,3 г катализатора того же состава, как и в примере 5, что составляет 49% катализатора от.фенола. Изобутилен пропускают при 120с со

скоростью 0,65 мл/мин на 1 г фенола в течение 17 ч да мольного отношения пропущенный изобутилен:фенол 2,5:1. Получено 17,4 алкилата, содержащего, мас.%: фенол 0,1; 2-ТБФ 1,3; 4-ТБФ 24,0; 2,4- диТБФ 74,3. Конверсия фенола 99,9%, выход 2,.4диТБФ с учетом рецикла ТБФ 99,6%.

Пример 7. Через с(сь 6,0 г (0,064 г-моль) фенола и 3,4 г катализатора того же состава, как в примере 5, пропускают изобутилен при 120°С со скоростью 1,47 мл/мин на 1 г фенола в течение б ч до моль.ного отношения пропущенного изобутилена к фенолу 2:1. Получено 12,2 г алкилата, содержащего мас.%: фенол .0,4; 2-ТБФ 1,4,- 4-ТБФ 18,7; 2,4-диТБФ 77,0. Конверсия фенола 99,6%, выход 2,4-диТБФ с рециклом ТБФ9 7,7%.

Пример 8. Через смесь 7,0 г (0,074 г-моль) фенола и 5,1 г катализатора 40% у-ОКИси алюминия, что составляет 73% катализатора от массы фенола, пропускают изобутилен при 120°С со скоростью 0,68 мл/мин на 1 г фенола в течение 16 ч до мольного отнсяиения пропущенного изобутилена к фенолу 2,5:1 Получено 14,7 г алкилата, содержащего, мас.%: 2-ТБФ 0,3/4-ТБФ 6,7,2,4-диТБФ 79,0, прочих продуктов 14,0. Конверсия фенола 100%.

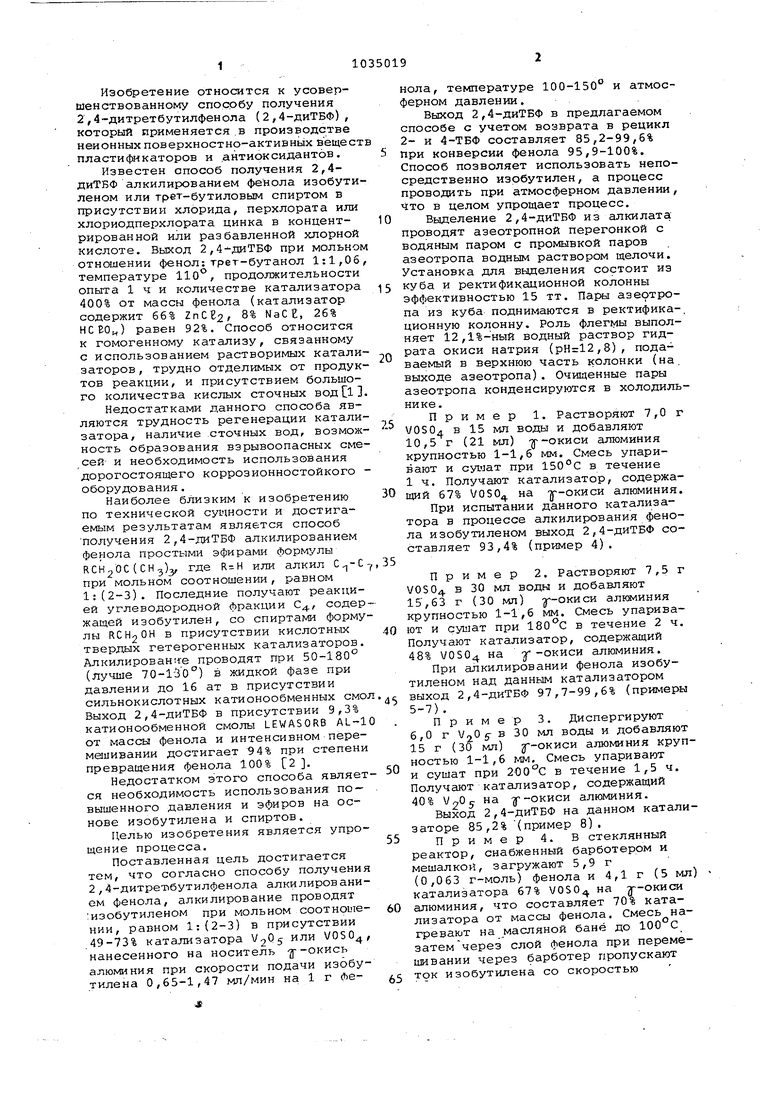

Результаты примеров 4-8 сведены в табл. 1 и 2. ,

Из таблицы 1 следует, что по способу целевой продукт получают с выходом 70,4-82,1% при конверсии фенола 95,9-100%.

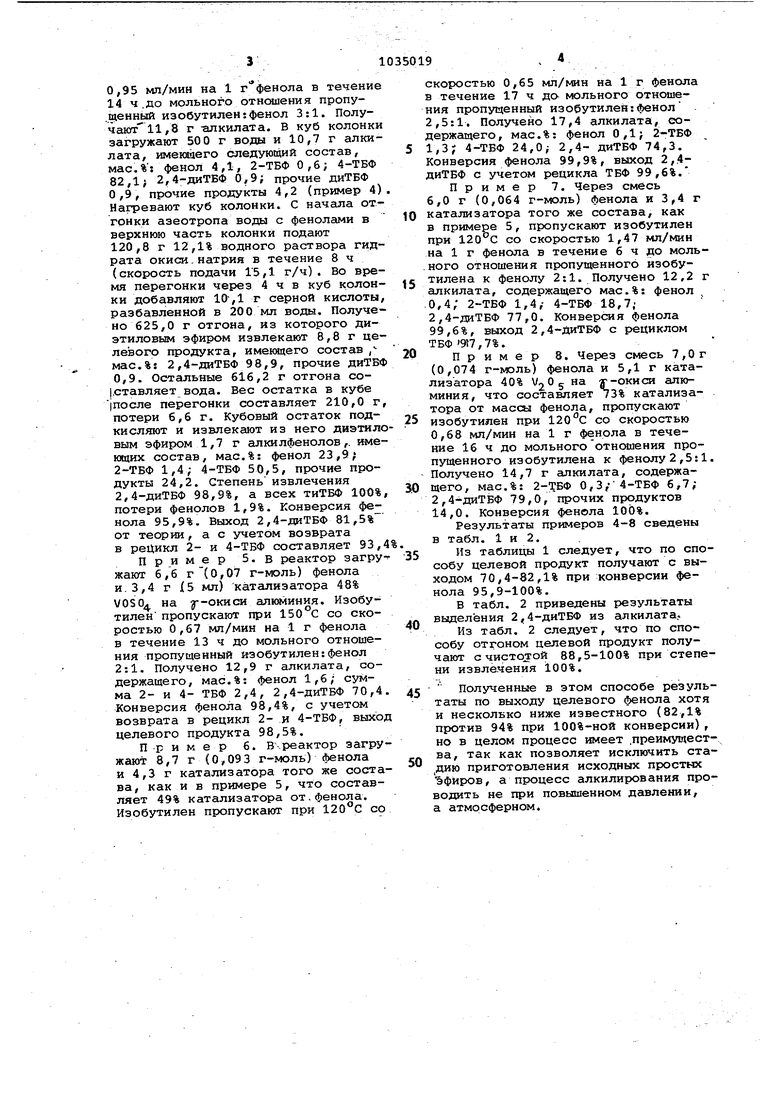

В табл. 2 приведены результаты выделения 2 4-диТБФ из алкилата.

Из табл. 2 следует, что по способу отгоном целевой продукт получают счистртой 88,5-100% при степени извлечения 100%.

Полученные в этом способе результаты по выходу целевого фенола хотя и несколько ниже известного (82,1% против 94% при 100%-ной конверсии), но в целом процесс имеет .преимув;ества, так как позволяет исключить приготовления исходных простых §фиров, а процесс алкилирования проводить не при повышенном давлении, а атмосферном.

Состав алкилата, мас.%

Фенол

2-ТБФ

4-ТБФ

2,4-диТБФ

Прочие ди-ТБФ

Прочие продукты

Конверсия фенола, %

Выход 2,4-диТБФ, % от теории

То же, с учетом возврата в рецикл ТБФ, % от теори

Таблица 1

Пример

...1

4,1 1,6 0,1 0,4

0,6 1,9 1,3 1,4

8.124,5 24,0 18,7 82,1 70,4 74,3 77,0

0,9 1,4 - 2,5

4.20,2 , 0,3 95,9 98,4 99, 9 99,6

81,5 65,0 67,8 71,9 93,4 98,5 99,6 97,7

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ТРЕТ-БУТИЛ-ФЕНОЛА | 1999 |

|

RU2164509C1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИТРЕТБУТИЛФЕНОЛА | 1995 |

|

RU2068837C1 |

| Способ получения 2,6,-дитрет. бутилфенола | 1976 |

|

SU632681A1 |

| Способ получения 2,6-ди-третбутилфенола | 1976 |

|

SU783297A1 |

| Способ выделения изобутилена | 1970 |

|

SU334861A1 |

| Способ получения смешанных триарилфосфатов | 2018 |

|

RU2670105C1 |

| Способ получения о-втор-бутилфенола | 1987 |

|

SU1525139A1 |

| Способ получения (С @ - С @ -алкил)бензолов | 1989 |

|

SU1740362A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОСТРАНСТВЕННО-ЗАТРУДНЕННЫХ БИС-ФЕНОЛОВ | 2001 |

|

RU2195444C1 |

| Способ получения основы огнестойкого масла | 2018 |

|

RU2672360C1 |

СПОСОБ ПОЛУЧЕНИЯ 2,4-ДИТРЕТБУТИЛФЕНОЛА алкилированием фенола в присутствии гетерогенного катализатора при температуре. 100150 с и мольном отношении фенола к алкилирующему агенту 1:

Продукты отгона 2-4-диТБФ

Прочие диТБФ

Остаток в кубе Фенол

2-ТБФ

4-ТБФ

Прочие продукты

Степень извлечения

диТБФ

98,9 98,1 100 96;9 88,5 1,1 0,9 г- 3,1 11,5

5,7 0,4

2,0

6,8 2,8 6,7 5,0 91,2 62,6

86,993,4 34,6 0,7 1,2 100 100

100100

Авторы

Даты

1983-08-15—Публикация

1982-01-14—Подача