1

Известны способы связывания резины с металлическим материалом. Например, способ контакта невулканизированной резины с металлическим материалом с последующей вулканизацией. Этот способ не требует других стадий, таких как покрытие материалами, способствующими адгезии, или стадии сушки. Способ проводят путем покрытия металлического материала латунью и затем приведением ее в контакт с резиной, так что создается химическая реакция между медью, содержащейся в латуни, и серой в резине, в результате чего образуется прочная связь между двумя компонентами.

Другой известный снособ включает введение сопровождающих элементов, таких как нафтенат кобальта, дитиокарбамат кобальта к им подобные, в невулканизпрованпую резину. Вышеописанные способы могут также использоваться в комбинации, для того чтобы получить большую силу адгезии.

Составы из металлического материала и вулканизированной резины, полученные такими способами, преимущественно используются в трудных условиях работы, где периодически возникает динамическое усилие, например в шинах. Однако в этих способах связки даже

нсоолыпое изменение в процессе производства или высокая влажность могут вызвать значительное понижение силы адгезии, что сокращает время службы состава (такого, как щина автомобиля).

В предлагаемом способе найдено, что изменение содержания воды в невулканпзирова)ной резине вредно влияет на снлу адгезии. Сила адгезии стре.мится уменьшиться при содержании воды примерно 0,5% в невзлканизировапной резине и значительно сокращается, когда содержание воды превышает 1% в иевулканпзированной резине.

Вода, присутствующая в певулканизированной резине, обычно возникает от воды, присутствующей в исходной резине или сопровождающих элементах, а также за счет атмосферной влажности, абсорбированной на воздухе во время промежуточной стадии хранения. Для того чтобы понизить содержание воды в невулканизированной резине, необходимо отсутствие влажности или определенные режимы влажности для исходной резины и сопровождающих элементов, а также проведение таких стадий в процессе получения резииы, как пластифицирование, смещение, каландрирование, склейка, вулканизация и в особенности промежуточные стадии хранения должны осуществляться в отсутствии влаги или ь кондиционированной атмосфере. Регулирование влажности является, однако, весьма трудным в условиях производства.

Усталость стального корда изменяется в зависимости от структуры закругки. Авторами изобретения найдено, что усталость стального корда после службы в шинах автомобиля проявляется в абразивных следах в жилах, вследствие этого они попытались понизить трение между жилами для того, чтобы защитить их.

Цель предлагаемого изобретения состоит в создании состава из металлического материала и взлканизированной резины, в котором сила адгезии между металлическим материалом и вулканизированной резиной весьма BFsTCOKa.

Другая цель настоящего изобретения состоит Б создании состава из металлического материала, и вулканизированной резины, в котором сила адгезии однородна и высока, и, с другой стороны, состав в основном свободен ог отрицательных воздействий воды в исходной резине и сопутствующих ей ингредиентов, также как от воды, абсорбированной во время производства состава.

Другая цель предлагаемого изобретения состоит в создании состава из металлического материала и вулканизированной резины, которая имеет высокую долговечность и высокую стабильность, а также способа его получения.

Для этого состав содержит металлический материал и вулканизированную резину. Состав получают путем контакта невулканизированной резины с металлическим материалом и объединением их вулканизацией, в котором металлический материал покрывается пленкой металла, выбранного из металлов IV группы периодической таблицы, перед контактированием металлического материала с невулканизированной резиной. В соответствии с другим аспектом изобретения металлический материал может быть стальным кордом, состояпщм из стальных проволок, покрытых латунью.

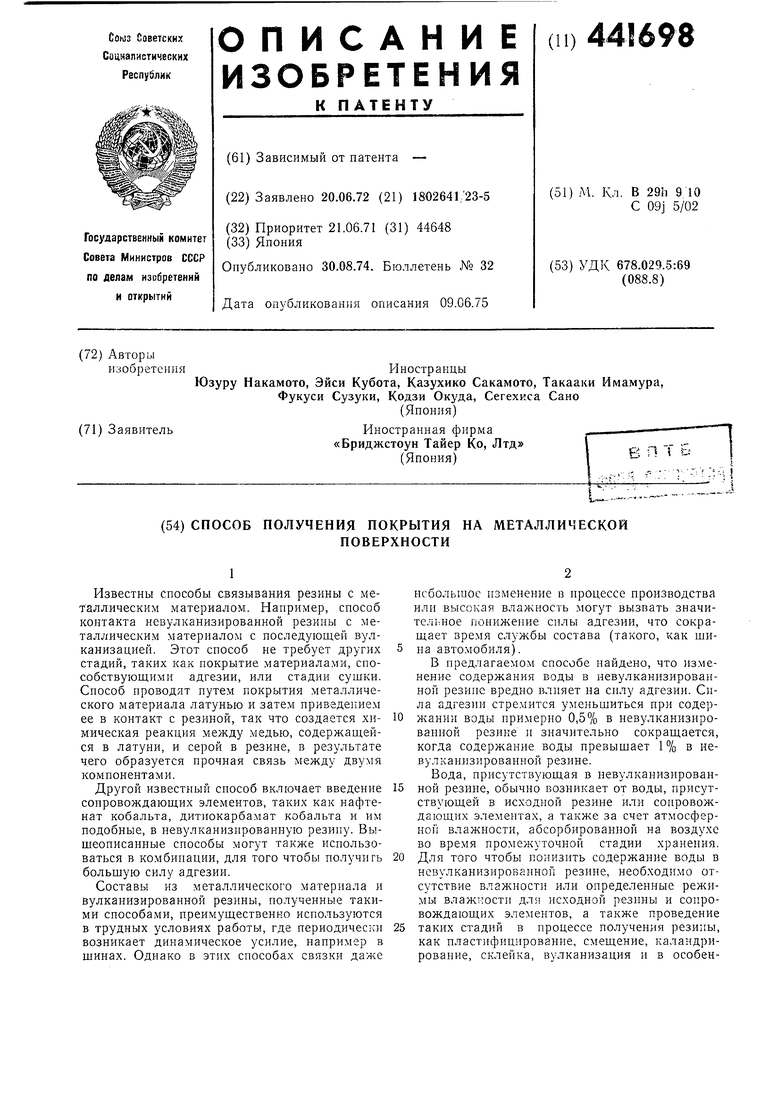

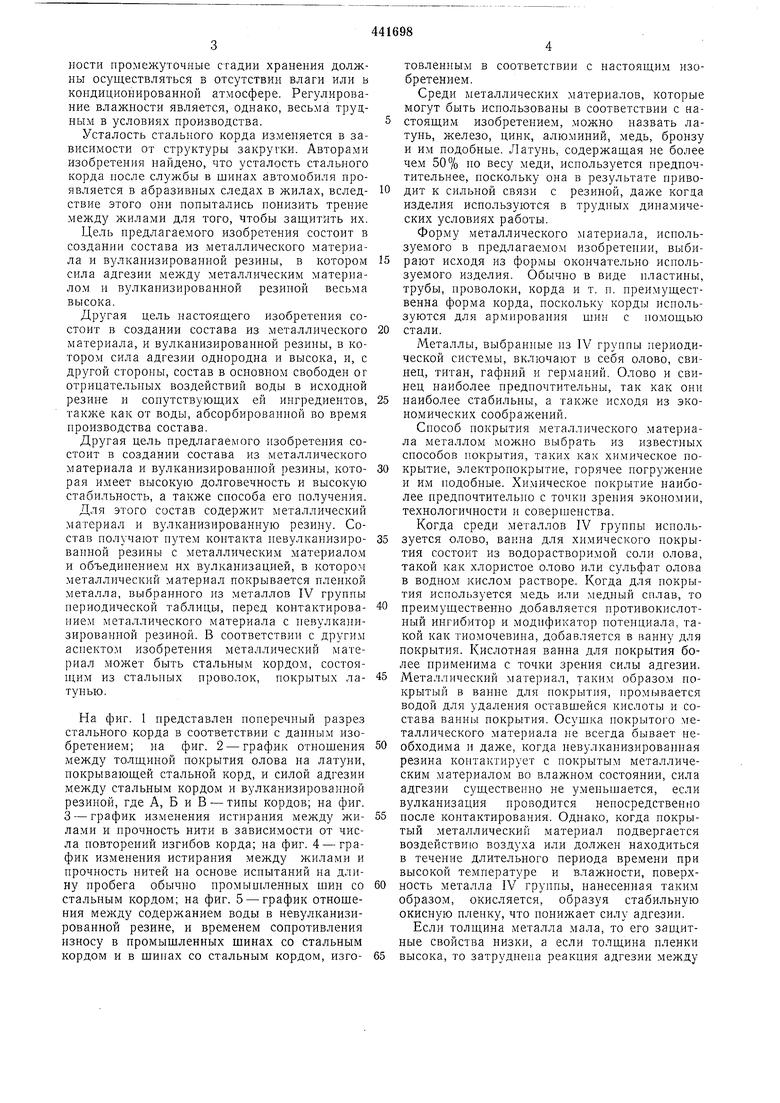

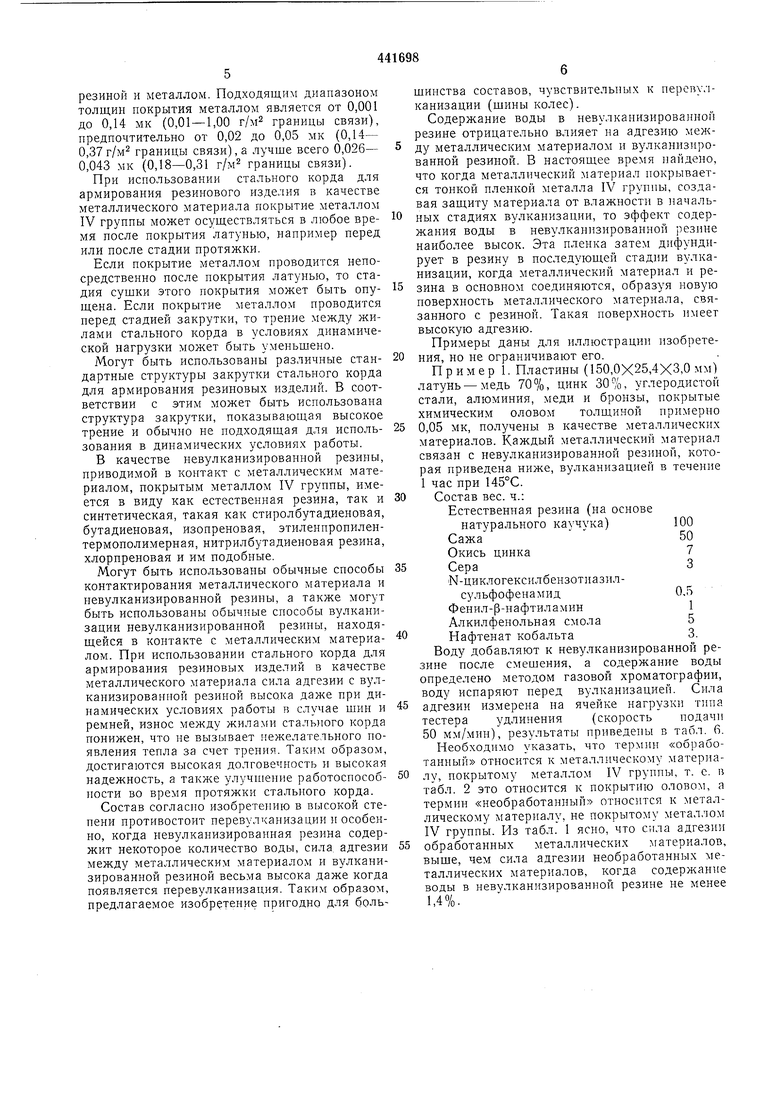

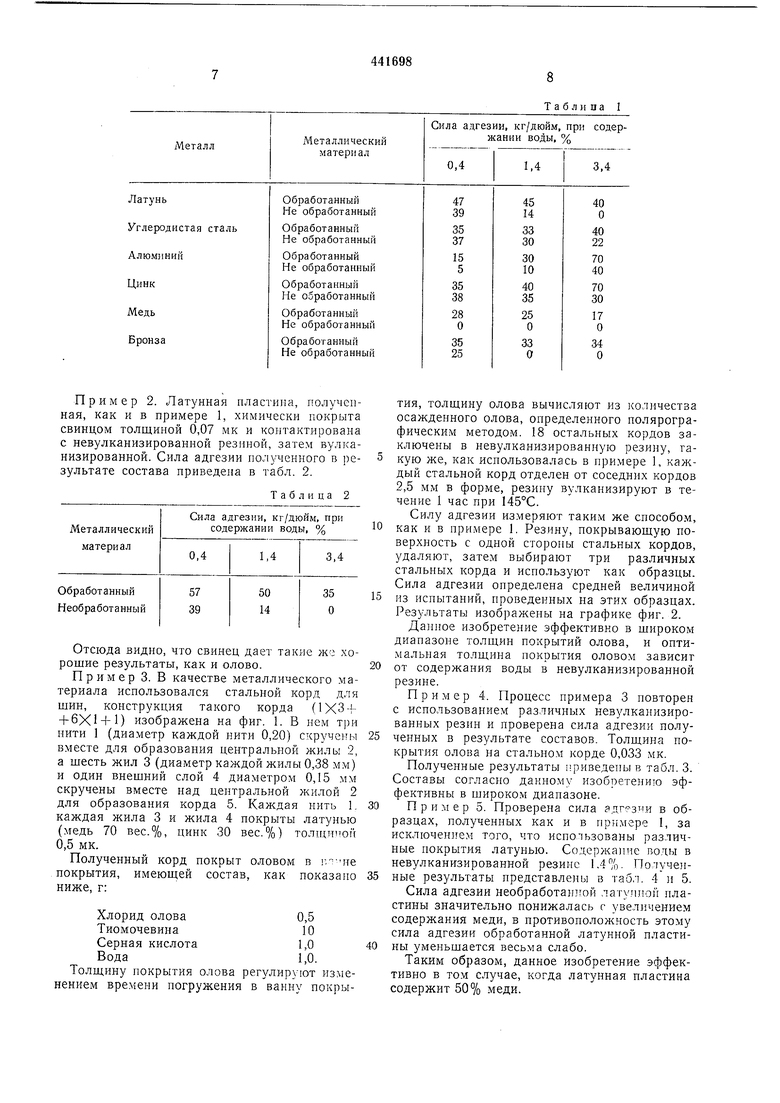

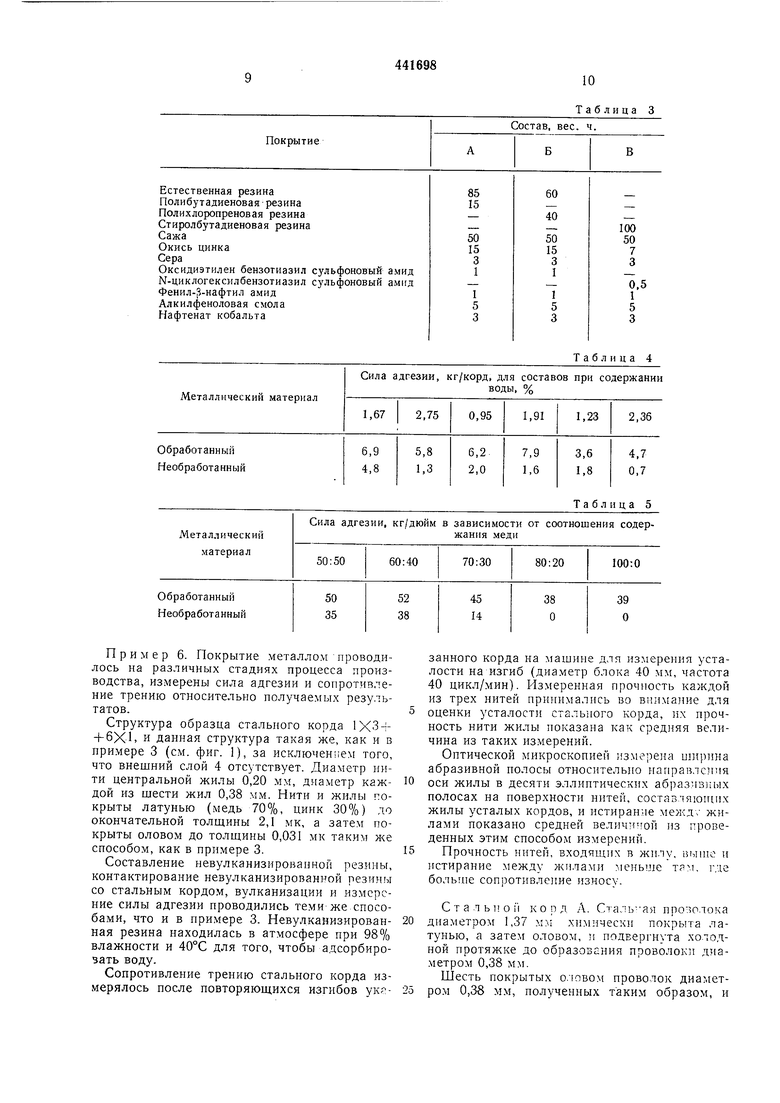

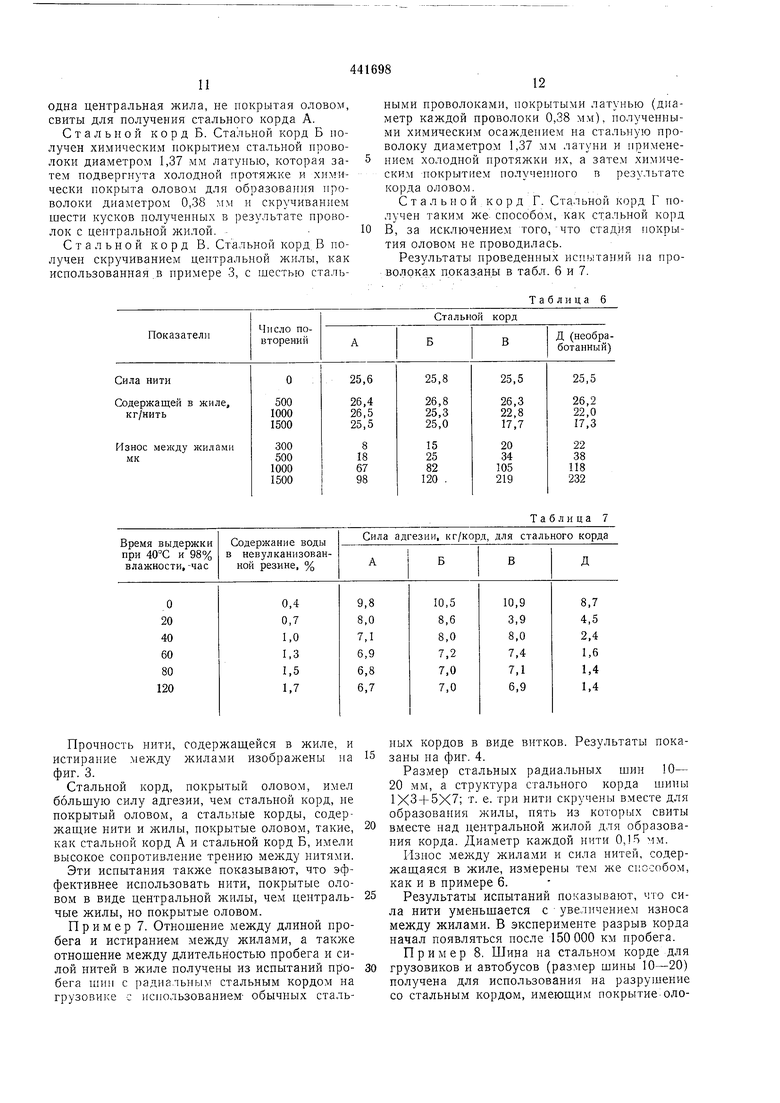

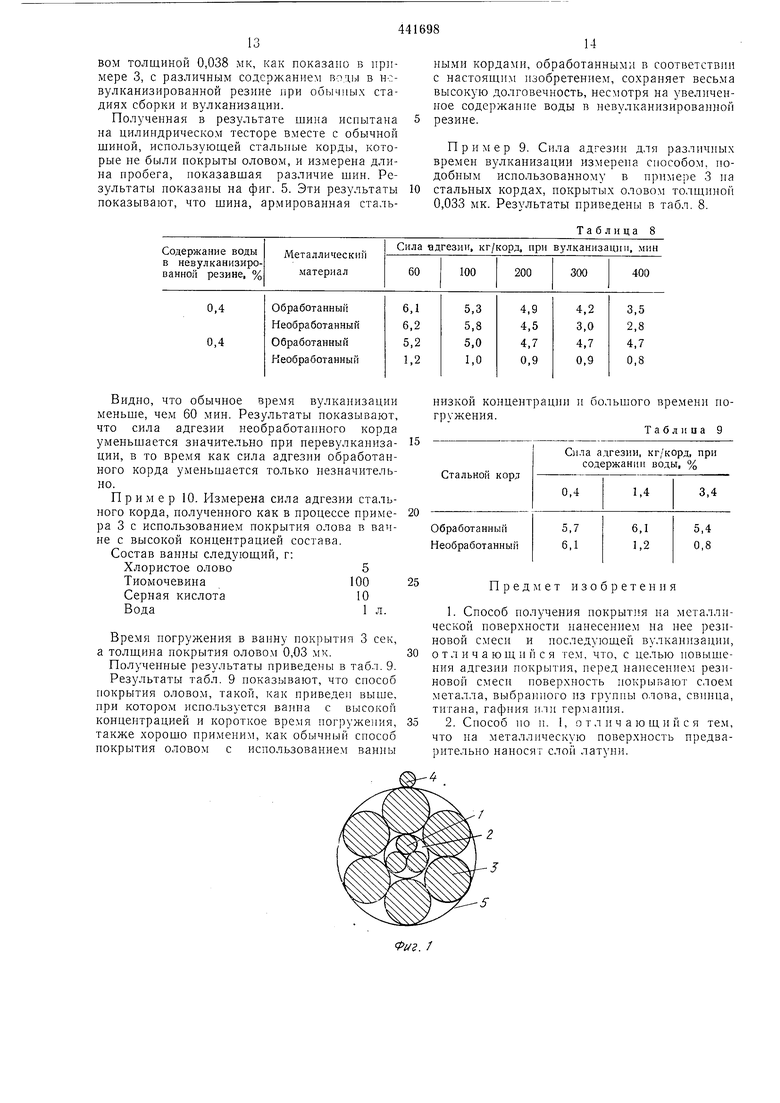

На фиг. 1 представлен поперечный разрез стального корда в соответствии с данным изобретением; на фиг. 2 - график отношения между толщиной покрытия олова на латуни, нокрывающей стальной корд, и силой адгезии между стальным кордом и вулканизированной резиной, где А, Б и В - типы кордов; на фиг. 3 - график изменения истирания между жилами и прочность нити в зависимости от числа повторений изгибов корда; на фиг. 4 - график изменения истирания между жилами и прочность нитей на основе испытаний на длину иробега обычно нромышленных шин со стальным кордом; на фиг. 5 - график отнощения между содержанием воды в невулканизированной резине, и временем сопротивления износу в промышленных шинах со стальным кордом и в шипах со стальным кордом, изготовленным в соответствии с настоящим изобретением.

Среди металлических материалов, которые могут быть использованы в соответствии с настоящим изобретением, можно назвать латунь, железо, цинк, алюминий, медь, бронзу и им подобные. Латунь, содержащая не более чем 50% по весу меди, используется предпочтительнее, поскольку она в результате приводит к сильной связи с резиной, даже когда изделия используются в трудных динамических условиях работы.

Форму металлического материала, используемого в предлагаемом изобретении, выбирают исходя из формы окончательно используемого изделия. Обычно в виде пластины, трубы, проволоки, корда и т. п. преимущественна форма корда, поскольку корды используются для армирования шин с помощью стали.

Металлы, выбранные из IV группы периодической системы, включают в себя олово, свинец, титан, гафний и германий. Олово и свинец наиболее предпочтительны, так как они наиболее стабильны, а также исходя из экономических соображений.

Способ покрытия металлического материала металлом можно выбрать из известных способов п.окрытия, таких как химическое покрытие, электропокрытие, горячее погружение и им подобные. Химическое покрытие наиболее предпочтительно с точки зрения экономии, технологичности и совершенства.

Когда среди металлов IV группы используется олово, ванна для химического покрытия состоит из водорастворимой соли олова, такой как хлористое олово или сульфат олова в водном кислом растворе. Когда для покрытия используется медь или медный сплав, то преимущественно добавляется противокислотный ингибитор и модификатор потенциала, такой как тиомочевина, добавляется в ванну для покрытия. Кислотная ванна для покрытия более нримеиима с точки зрения силы адгезии. Металлический материал, таким образом покрытый в ванне для покрытия, промывается водой для удаления оставшейся кислоты и состава ванны покрытия. Осушка покрытого металлического материала не всегда бывает необходима и даже, когда невулканизированная резина контактирует с покрытым металлическим материалом во влажном состоянии, сила адгезии существенно не уменьшается, если вулканизация проводится непосредственно после контактирования. Однако, когда покрытый металлический материал подвергается воздействию воздуха или должен находиться в течение длительного периода времени при высокой температуре и влажности, поверхность металла IV группы, нанесенная таким образом, окисляется, образуя стабильную окисную пленку, что понижает силу адгезии.

Если толщина металла мала, то его защитные свойства низки, а если толщина пленки высока, то затруднена реакция адгезии между

резиной и металлом. Подходящим диапазоном толщин покрытия металлом является от 0,001 до 0,14 мк (0,01 -1,00 г/м2 границы связи), предпочтительно от 0,02 до 0,05 мк (0,14- 0,37 г/м границы связи), а лучше всего 0,026- 0,043 мк (0,18-0,31 г/м2 границы связи).

При использовании стального корда для армирования резинового изделия в качестве металлического материала покрытие металлом IV группы может осуществляться в любое время после покрытия латунью, например перед или после стадии протяжки.

Если покрытие металлом проводится непосредственно после покрытия латунью, то стадия сущки этого покрытия может быть опущена. Если покрытие металлом проводится перед стадией закрутки, то трение между жилами стального корда в условиях динамической нагрузки может быть уменьшено.

Могут быть использованы различные стандартные структуры закрутки стального корда для армирования резиновых изделий. В соответствии с этим может быть использована структура закрутки, показывающая высокое трение и обычно не подходящая для использования в динамических условиях работы.

В качестве невулканизированной резины, приводимой в контакт с металлическим материалом, нокрытым металлом IV группы, имеется в виду как естественная резина, так и синтетическая, такая как стиролбутадиеновая, бутадиеновая, изонреновая, этиленпронилентермополнмерная, нитрилбутадиеновая резина, хлорпреновая и им подобные.

Могут быть использованы обычные способы контактирования металлического материала и невулканизированной резины, а также могут быть иснользованы обычные способы вулканизации невулканизированной резины, находящейся в контакте с металлическим материалом. При использовании стального корда для армирования резиновых изделий в качестве металлического материала сила адгезии с вулканизированной резиной высока даже при динамических условиях работы в случае шин и ремней, износ между жилами стального корда понижен, что не вызывает нежелательного появления тепла за счет трения. Таким образом, достигаются высокая долговечность и высокая надежность, а также улучшение работоспособности во время протяжки стального корда.

Состав согласно изобретению в высокой стенени противостоит перевулканизации и особенно, когда невулканизированная резина содержит некоторое количество воды, сила, адгезии между металлическим материалом и вулканизированной резиной весьма высока даже когда появляется перевулканизация. Таким образом, предлагаемое изобретение пригодно для больщипства составов, чувствительных к перепулканизации (щины колес).

Содержание воды в невулканизированной резине отрицательно влияет на адгезию между металлическим материалом и вулканнзированной резиной. В настоящее время найдено, что когда металлический материал покрывается тонкой пленкой металла IV группы, создавая защиту материала от влажности в )ачальных стадиях вулканизации, то эффект содержания воды в невулканизированной резине наиболее высок. Эта пленка затем дифундирует в резину в последующей стадии вулканизации, когда металлический материал и резина в основном соединяются, образуя новую поверхность металлического материала, связанного с резиной. Такая поверхность имеет высокую адгезию.

Примеры даны для иллюстрации изобретения, но не ограничивают его.

Пример 1. Пластины (150,0X25,4X3,0 мм| латунь - медь 70%, цинк 30%, углеродистой стали, алюминия, меди и бронзы, покрытые химическим оловом толщиной примерно 0,05 мк, получены в качестве металлических материалов. Каждый металлический материал связан с невулканизированной резиной, которая приведена ниже, вулканизацией в течение 1 час при 145°С. Состав вес. ч.: Естественная резина (на основе

натурального каучука)100

Сажа50

Окись цинка7

Сера3

N-циклогексплбензотиазилсульфофенамид0,5

Фенил-|3-нафтиламин1

Алкилфенольная смола5

Нафтенат кобальта3.

Воду добавляют к невулканизированной резине после смещения, а содержание воды определено методом газовой хроматографии, воду иснаряют неред вулканизацией. Сила адгезии измерена на ячейке нагрузки типа тестера удлинения (скорость подачн 50 мм/мин), результаты приведены в табл. 6. Необходимо указать, что термин «обработанный относится к металлическому материалу, покрытому металлом IV группы, т. е. в табл. 2 это относится к покрытию оловом, а термин «необработанный относится к металлическому материалу, не покрытому металлом IV группы. Из табл. 1 ясно, что сила адгезии обработанных металлических материалов, выще, чем сила адгезии необработанных металлических материалов, когда содержание воды в невулканизированной резине не менее 1,4%.

Т а б л и п а 1

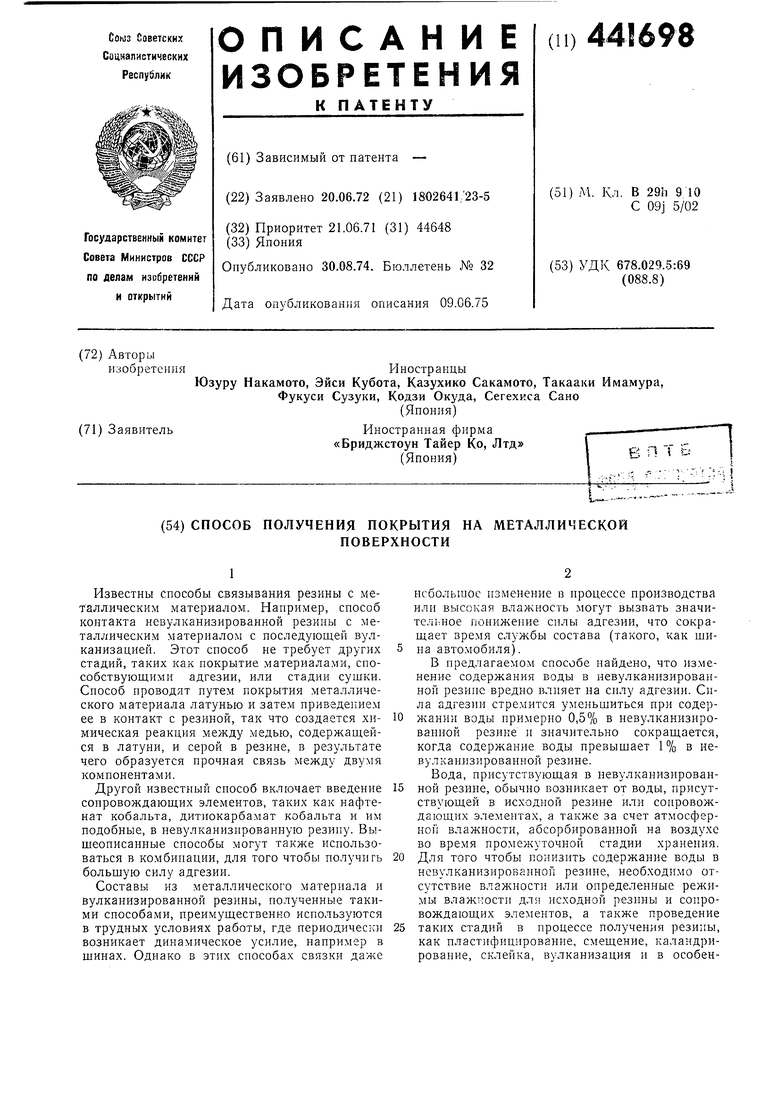

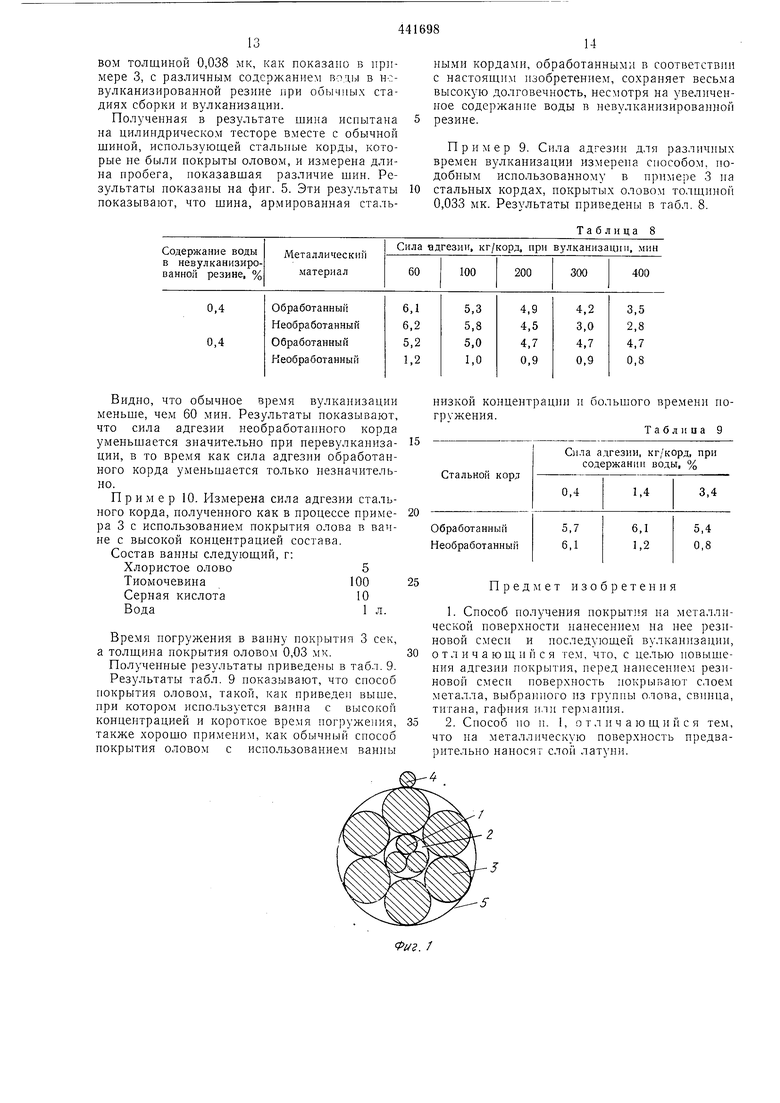

Пример 2. Латунная пластина, полученная, как и в примере 1, химически покрыта свинцом толщиной 0,07 мк и контактирована с невулканизированной резиной, затем вулканизированной. Сила адгезии полученного в результате состава приведена в табл. 2. Таблица 2 Отсюда видно, что свинец дает такие же хорошие результаты, как и олово. Пример 3. В качестве металлического материала использовался стальной корд для шин, конструкция такого корда (1X3 + + 6X1 + 1) изображена на фиг. 1. В нем три нити 1 (диаметр каждой нити 0,20) скручены вместе для образования центральной жилы 2, а шесть жил 3 (диаметр каждой жилы 0,38 мм) и один внешний слой 4 диаметром 0,15 мм скручены вместе над центральной жилой 2 для образования корда 5. Каждая нить 1. каждая жила 3 и жила 4 покрыты латунью (медь 70 вес.%, цинк 30 вес.%) толщшюй 0,5 мк. Полученный корд покрыт оловом в г. покрытия, имеюш;ей состав, как показано ниже, г: Хлорид олова0,5 Тиомочевина10 Серная кислота1,0 Вода1,0. Толш,ину покрытия олова регулируют изменением времени погружения в ванну покрытия, толщину олова вычисляют из количества осажденного олова, определенного полярографическим методо.м. 18 остальных кордов заключены в невулканизированную резину, гакую же, как использовалась в примере 1, каждый стальной корд отделен от соседних кордов 2,5 мм в форме, резину вулканизируют в течение 1 час при 145°С. Силу адгезии измеряют таким же способом, как и в примере 1. Резину, покрывающую поверхность с одной стороны стальных кордов, удаляют, затем выбирают три различных стальных корда и используют как образцы. Сила адгезии определена средней величиной пз испытаний, проведенных на этих образцах. Результаты изображены на графике фиг. 2. Да)1пое изобретение эффективно в широком диапазоне толщин покрытий олова, и опти.мальная толщина покрытия оловом зависит от содержания воды в невулканизированной резине. Пример 4. Процесс примера 3 повторен с использованием различных невулканизированных резин и проверена сила адгезии полученных в результате составов. Толщина покрытия олова на стальном корде 0,033 .мк. Полученные результаты приведены в табл. 3. Составы согласно данному изобретению эффективны в широком диапазоне. Пример 5. Проверена сила ЭДГРЗИИ в образцах, полученных как и в примере 1, за исключен1гем того, что использованы различные покрытия латунью. Содержание воды в невулканизированной резине 1.4%. Получе} ные результаты представлены в табл. 4 и 5. Сила адгезии необработанной латунной пластины значительно понижалась г увеличением содержания меди, в противоположность этому сила адгезии обработанной латунной пластины уменьшается весьма слабо. Таким образом, данное изобретение эффективно в том случае, когда латунная пластина содержит 50% меди.

Пример 6. Покрытие металлом проводилось на различных стадиях процесса производства, измерены сила адгезии и сопротивление трению относительно иолучаемых результатов.

Структура образца стального корда 1X3 + + 6X1. и данная структура такая же, как и в нримере 3 (см. фиг. 1), за исключением того, что внешний слой 4 отсутствует. Диаметр нити центральной жилы 0,20 мм, диаметр каждой из шести жил 0,38 мм. Нити и покрыты латунью (медь 70%, цинк 30%) до окончательной толщины 2,1 мк, а затем покрыты оловом до толщины 0,031 мк таким же способом, как в примере 3.

Составление невулканизированной резииы, контактирование невулканизированной резины со стальным кордом, вулканизации и измерение силы адгезии проводились теми же способами, что и в примере 3. Невулканизированная резина находилась в атмосфере при 98% влажности и 40°С для того, чтобы адсорбировать воду.

Сопротивление трению стального корда измерялось после повторяющихся изгибов укаТаблица 4

Сила адгезии, кг/корд, для составов при содержании воды. %

Таблица 5

занного корда на машине для измерения усталости на изгиб (диаметр блока 40 мм, частота 40 цикл/мин). Измеренная прочность каждой из трех нитей принимались во )1ие для оценки усталости стального корда, их прочность нити жилы показана как средняя величина из таких измерений.

Оптической микроскопией )змерена ширина абразивной нолосы относительно направления

оси жилы в десяти эллиптических абразиз);ых полосах на поверхности нитей, составляюишх жилы усталых кордов, и истирание междг жилами показано средней величиной из проведенных этим способом измерений.

Прочность нитей, входящих в жилу, вьпме и истирание между жилами меньше , iv.ie больше сопротивление износу.

С т а л ь 1 о корд А. Сталь-яя прозолока диаметром 1,37 мм химически покрыта латунью, а затем оловом, и подвергнута холодной протяжке до образования проволоки диа.метром 0,38 мм.

Шесть покрытых олпвом проволок диаметром 0,38 мм, полученных таким образом, и

И одна центральная жила, не покрытая оловолт, свнты для получения стального корда А. Стальной корд Б. Стальной корд Б получен химическим покрытием стальной проволоки диаметром 1,37 мм латунью, которая затем подвергнута холодной протяжке и химически покрыта оловом для образоваугия проволоки диаметром 0,38 мм и скручиванием шести кусков полученных в результате проволок с центральной жилой. Стальной корд В. Стальной корд В получен скручиванием центральной жилы, как использованная в примере 3, с шестью стальПрочность нити, содержащейся в жиле, и истирание между жилами изображены на фиг. 3.

Стальной корд, покрытый оловом, имел большую силу адгезии, чем стальной корд, не покрытый оловом, а стальные корды, содержаш.ие нити и жилы, нокрытые оловом, такие, как стальной корд А и стальной корд Б, имели высокое сопротивление трению между нитями.

Эти испытания также показывают, что эффективнее использовать нити, покрытые оловом в виде центральной жилы, чем центральные жилы, но покрытые оловом.

Пример 7. Отношение между длиной нробега и истиранием между жилами, а также отношение между длительностью пробега и силой нитей в жиле получены из испытаний пробега И1ИП с радиальным стальным кордом на грузовике с использованием- обычных сталь12

Таблица 7

иых кордов в виде витков. Результаты показаны на фиг. 4.

Размер стальных радиальных шин 10- 20 мм, а структура стального корда шины 1X3 + 5X7; т. е. три нити скручены вместе для образования жилы, пять из которых свиты вместе над центральной жилой для образования корда. Диаметр каждой нити 0,15 мм.

Износ между жилами и сила иитей, содержащаяся в жиле, измерены тем же способом, как и в примере 6.

Результаты испытаний показывают, что сила нити уменьшается с увел 1чением износа между жилами. В эксиерименте разрыв корда начал появляться после 150000 км пробега.

Пример 8. Шина на стальном корде для грузовиков и автобусов (размер шины 10-20) получена для использования на разрушение со стальным кордом, имеющим покрытие-олоными проволоками, покрытыми латупью (диаметр каждой проволоки 0,38 мм), полученными химическим осаждением на стальную проволоку диаметром 1,37 мм латуни и применением холодной протяжки их, а затем химическим покрытием получе 1Иого в результате корда оловом. С т а л ь и о и к о р д Г. Стальной корд Г получен таким же. способо.м, как стальной корд В, за исключением того, что стадия покрытия оловом не проводилась. Результаты проведенных испытаний па проволоках показаны в табл. 6 и 7. Таблица 6 BOM толщиной 0,038 мк, как показано в iipiiмере 3, с различным содержанием воды в нсвулканизированной резине при обычных стадиях сборки и вулканизации. Полученная в результате шина испытана на цилиндрическом тесторе вместе с обычной шиной, использующей стальные корды, которые не были покрыты оловом, и измерена длина пробега, показавшая различие шин. Результаты показаны на фиг. 5. Эти результаты показывают, что щнна, армированная стальВидно, что обычное время вулканизации меньше, чем 60 мин. Результаты показывают, что сила адгезии необработанного корда уменьшается значительно прн перевулканизации, в то время как сила адгезии обработанного корда уменьшается только незначительно.

Пример 10. Измерена сила адгезии стального корда, полученного как в процессе примера 3 с использованием покрытия олова в ванне с высокой концентрацией состава. Состав ванны следующий, г: Хлористое олово5

Тиомочевина100

Серная кислота10

Вода1 л.

Время погружения в ванну покрытнл 3 сек, а толщина покрытия оловом 0,03 мк.

Полученные результаты приведены в таб.л. 9.

Результаты табл. 9 показывают, что способ покрытия оловом, такой, как приведен выше, при котором используется ранпа с высокой концентрацией и короткое время погружения, также хорошо применим, как обычный способ иокрытия оловом с использованием ванны

низкой концентрации и оольшого времени ногр ужения.

Т а б л II ц а 9

15 20

Предмет изобретения

S5

l«i

L

f5

л

Ш

P X

S ,8-8

I

ri

II II

I

I

I

I

li,) U-o

er; &. . (

П- t3

Авторы

Даты

1974-08-30—Публикация

1972-06-20—Подача