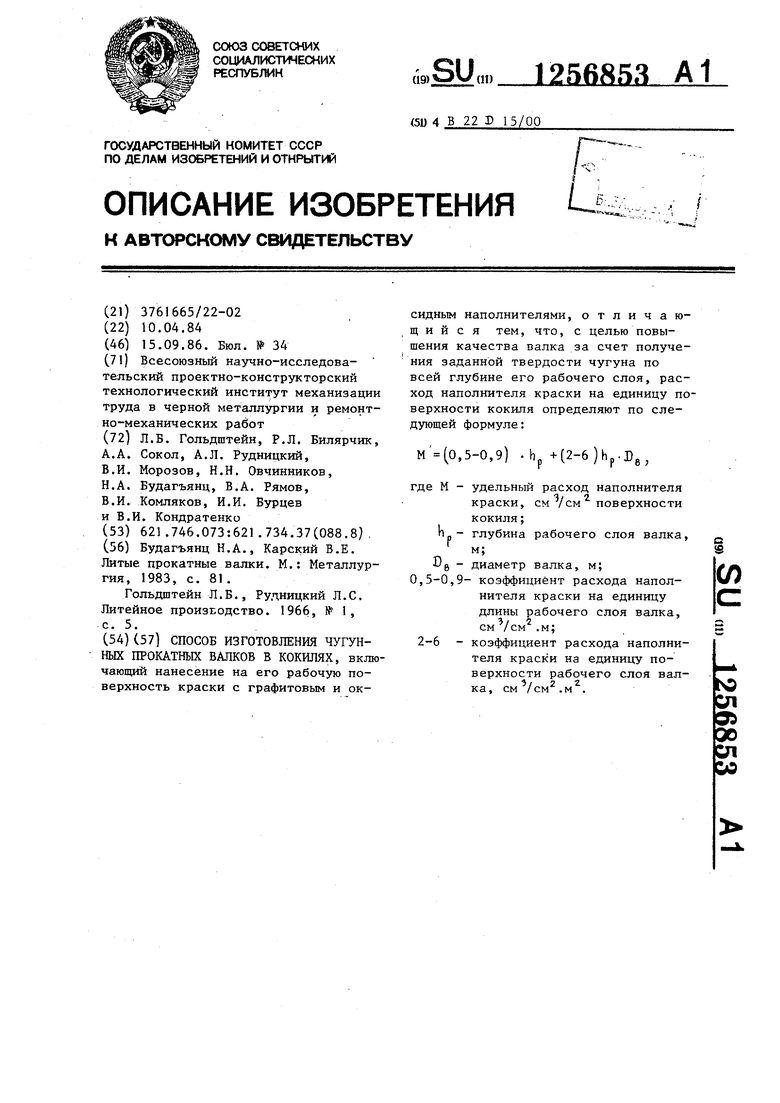

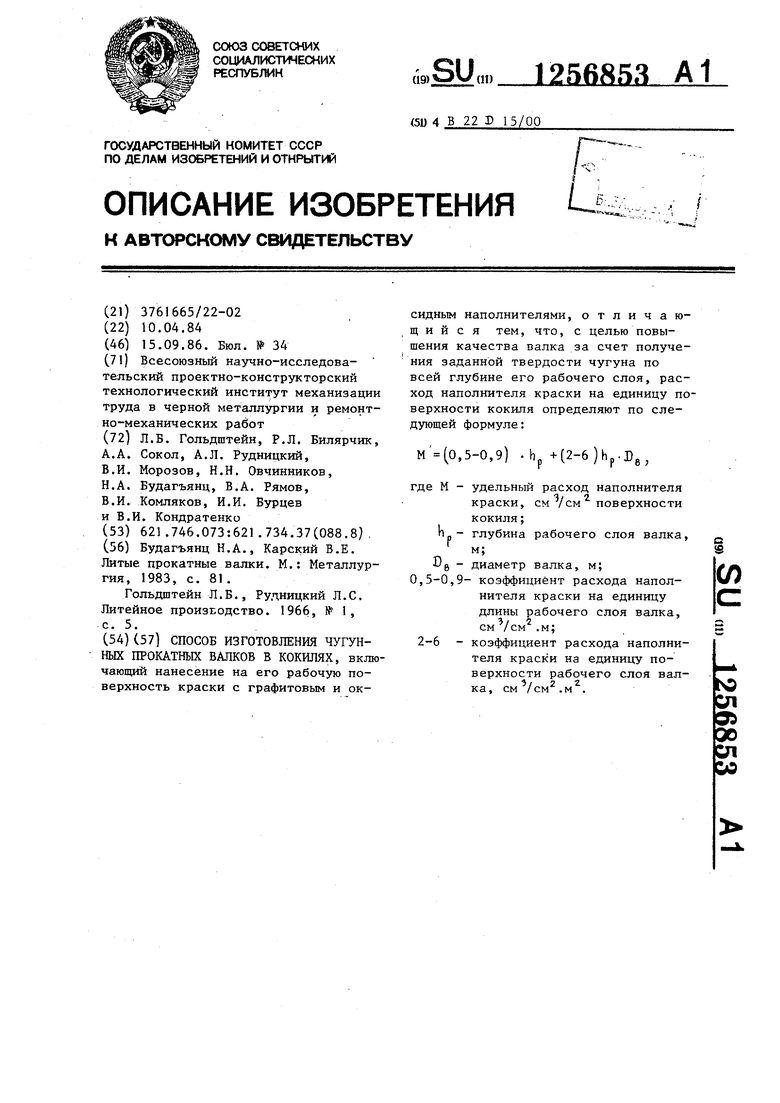

Изобретение относится к металлургии, а именно к производству литых чугунных прокатных валков в кокилях.

Целью изобретения является повышение качества валка зд счет получе- ния заданной твердости чугуна по всей глубине его рабочего слоя.

Сущность изобретения заключается в регламентации удельного расхода наполнителя краски кокиля в зависимости от глубины рабочего слоя отливаемого валка и его диаметра. Расход наполнителя краски определяют пс формуле

М (, (2-6)hp-P,,

где М - расход наполнителя краски на единицу поверхности кокиля, Пр - глубина рабочего слоя валка,

м;

DQ диаметр валка, м; 0,5-0,9-коэффициент расхода наполнителя краски на единицу длины рабочего слоя валка . 2-6 - коэффициент расхода наполнителя краски на единицу поверхности рабочего слоя вал / 2 2

ка, см /см .м .

Регламентация расхода наполнителя краски в указанных пределах предопределяет интенсивность теплообмена между металлом и кокилем в период формирования рабочего слоя валка. Б начальный момент интенсивность теплообмена, скорость затвердевания и свойства чугуна прокатного валка определяются термическим сопротивлением покрытия, сформированного краской В последующие моменты на поверхности отливки образуется затвердевший слой чугуна, а между ним и кокилем- газовый зазор. Поэтому к концу формирования рабочего слоя валка интенсивность теплообмена определяется суммой термических сопротивлений покрытия, газового зазора и рабочего слоя валка. Указанные термические сопротивления пропорциональны расходу наполнителя краски, толщине газового зазора и глубине рабочего слоя валка соответственно.

Теплопроводность материала валка на два порядка вьше, чем у газового зазора, поэтому интенсивность теплообмена в конце затвердевания рабочего слоя валка лимитируется термическим сопротивлением газового зазора.

0

15

20

25

Толщина газового зазора между отливкой и кокилем возрастает с увеличением размеров отливки вследствие ее линейной усадки, поэтому определяется диаметром валка и временем от начала затвердевания отливки, т.е. толщиной рабочего слоя валка.

Следовательно, между термическим сопротивлением покрытия и термическими сопротивлениями газового зазора и рабочего слоя валка существует определенное соотношение, которое уста-, навливается данным изобретением в виде эмпирической зависимости расхода наполнителя краски от толщины рабочего слоя валка и его диаметра.

Расход наполнителя краски в установленных пределах позволяет уменьшить тепловой удар на рабочую поверхность кокиля, снизить интенсивность охлаждения отливки в начальный период формирования и таким образом выровнять скорости затвердевания наружного и внутреннего сечений рабочего слоя валка и получить его более однородным по структуре и свой- ствём. Это обеспечивает повьшение стойкости кокиля и качества валка.

Если расход наполнителя краски 30 ниже регламентируемого, то увеличивается интенсивность теплообмена в начальный период формирования отливки. Это обуславливает снижение стойкости кокиля из-за увеличения теплового удара и ухудшение качества валка из-за формированн я неоднородной структуры по сечению рабочего слоя вследствие неравномерного его охлаждения .

При расходе наполнителя краски вьше регламентируемого уменьшается интенсивность теплообмена на начальных этапах формирования отливки. В этом случае кокили стоят дольше, но в рабочем слое валков формируется неудовлетворительная структура чугуна (увеличивается размер зерна, снижается твердость чугуна). Поэтому ухудшается качество валков и возрастает их брак.

П р и м е р. Изготовили 613 шт. валков диаметром от 0,3-1 м, из них 369 шт с расходом наполнителя краски по изобретению. В качестве напол- 55 нителя краски использовали графит и оксиды различных элементов, содержание его в краске составляло 65 об.%. Краску наносили на кокиль

35

40

45

50

при 110-130 0. Расход наполнителя контролировали по расходу краски с учетом его объемного содержания. Качество валков оценивали по твердости образцов, которые отбирали от торцов бочек при механической обработке. Стойкость кокилей определяли по числу наливов до появления на рабочей поверхности сетки трещин глубиной 3-5 мм.

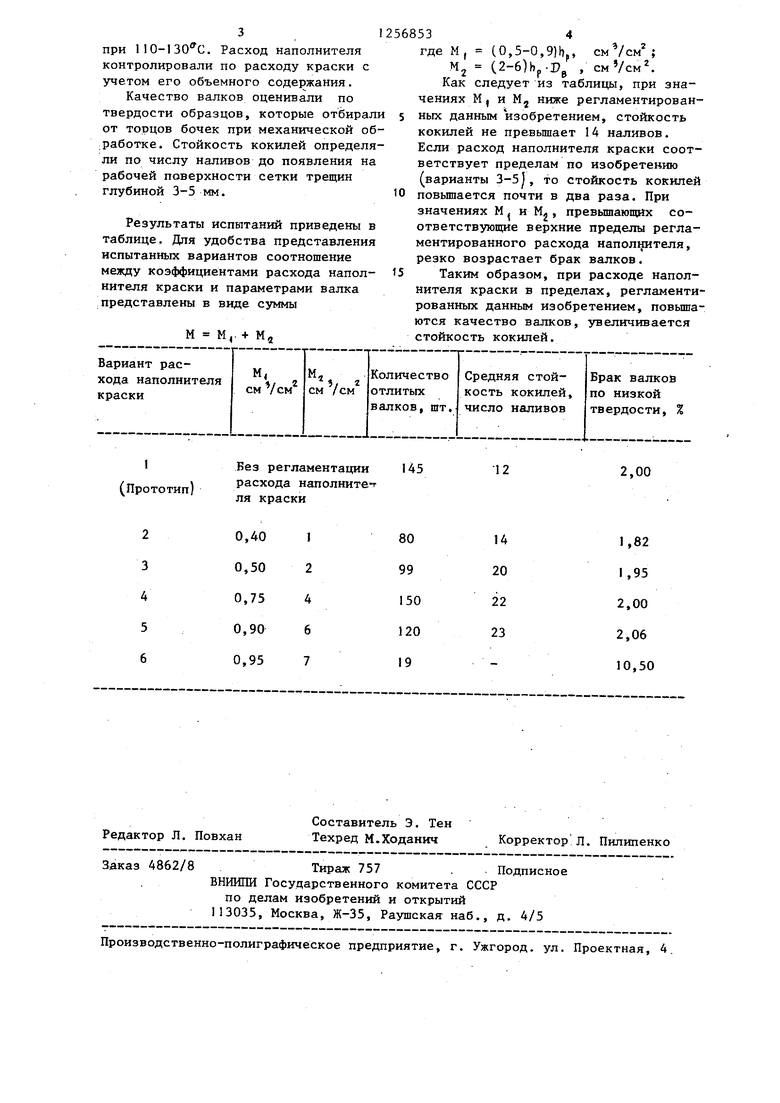

Результаты испытаний приведены в таблице. Для удобства представления испытанных вариантов соотношение между коэффициентами расхода наполнителя краски и параметрами валка представлены в виде суммы

М М,.+ Mj

(Прототип)

Без регламентации расхода наполните ля краски

Редактор Л. Повхан

Составитель Э. Тен Техред М.Ходанич

Заказ 4862/8Тираж 757 . . Подписное

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.

где М, (0,5-0,9)Ь., М C2-6)hp.pp , cмVcм Как следует из таблицы, при значениях М| и Mj ниже регламентированных данным изобретением, стойкость кокилей не превьшает 14 наливов. Если расход иаполнителя краски соответствует пределам по изобретению (варианты 3-5, то стойкость кокилей

повьшается почти в два раза. При значениях М , и М, превышающих соответствующие верхние пределы регла- меитированного расхода наполнителя, резко возрастает брак валков.

Таким образом, при расходе наполнителя краски в пределах, регламентированных данным изобретением, повьша- ются качество валков, увеличивается стойкость кокилей.

145

12

2,00

Корректор Л. Пилипенко

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для центробежного литья двухслойных чугунных валков | 1991 |

|

SU1787672A1 |

| Кокиль для литья профилированных чугунных валков | 1976 |

|

SU620334A1 |

| Кокиль для литья чугунных профилированных валков | 1980 |

|

SU884847A1 |

| Литейная форма для отливки чугунных прокатных валков | 1987 |

|

SU1447558A1 |

| Способ отливки чугунных прокатных валков | 1981 |

|

SU1072990A1 |

| Способ подготовки кокилей для отливки чугунных прокатных валков | 1986 |

|

SU1468650A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2254960C1 |

| Кокиль для литья чугунных калиброванных валков | 1987 |

|

SU1671406A1 |

| Литейная форма для изготовления чугунных прокатных валков с рабочими торцовыми и цилиндрической поверхностями бочки | 1989 |

|

SU1708507A1 |

| Кокиль для литья чугунных профилиро-ВАННыХ ВАлКОВ | 1979 |

|

SU829330A1 |

| Будагъянц Н.А., Карский В.Е | |||

| Литые прокатные валки | |||

| М.: Металлургия, 1983, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Гольдштейн Л.Б., Рудницкий Л.С | |||

| Литейное производство | |||

| Двухтактный двигатель внутреннего горения | 1924 |

|

SU1966A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-09-15—Публикация

1984-04-10—Подача