Изобретение относится к деревообрабатывающей промышленности, в частности к производству древесноволокнистых ппит. Известен состав дпя пропитки древесноволокнистых ппит, включающий тепловое масло l. Наиболее близким к предложенному является состав дпя пропитки древеснс опокнистых плит, включающий талловое маспо и сиккатив 2. Недостатком известных составов являются высокие водопоглощение и коробление плит, высокая их себестоимость. йелью изобретения является снижение водопогловдения и коробления плит. Это достигается тем, что состав допоп нитеяьно содержит гач при следующем соотнсшении компонентов (в масс. %): Талловое масло53 - 88 Гач5-35 Сиккатив7-12 1Ъч дистилятный (нефтяные остатки) является дешевым недефицитным продуктом получаемым при переработке .нефти,. Одна тонна гача стоит в среднем около 4 О руб, что в пять раз дешевле таллового масла. По техническим условиям гач должен отвечата. следующим требованиям. Содержание масла должно составлять 2-15%, механических примесей не более 0,1%, содержание серы не более 0,5%, концентрация при 25 С не более 45% (ТУ 38-101299-72). Температура плавления должна быть не менее , температура вспышки не ниже 180 С. Технология пршготовпений пропиточного состава следующая. Тапловое масло, нагретое до 9О-10О° С, из расходного бака через дозатор подают в обогреваемый смеситель, оборудованный мешайкой. Затем в смеситель через дозатор подают сиккатив. В смесителе смесь нагревают до температуры НО-120 С и перемешивают в течение 2О мин, после чего добавляют гач и перемешивают пропиточный состав при температуре 110-120° С не менее 40 мин. Готовый пропиточный состав перекачивают в ванну пропиточной ма 3 ---;-yg

гяны, в пропиточной машине температуру пропиточного состава доводят до 120130 С. При этой температуре производят пропитку ппит.

После горячего прессования пт1ты поступают в пропиточную кгашину, где ик пропить1вают смесью талпового маспа, сиккатива и гача. Расход пропиточного состаа для указанных условий пропитки должен оставлять 10-12% от веса плит до пропитки. Пропитанные ппиты подвергают Т9{ж ообрабртке в закалочных камерах при температуре 16О-17О С в течение 4 ч. После термообработки плиты подают на влажнение и раскрой, а затем - на склад готовой продукции.

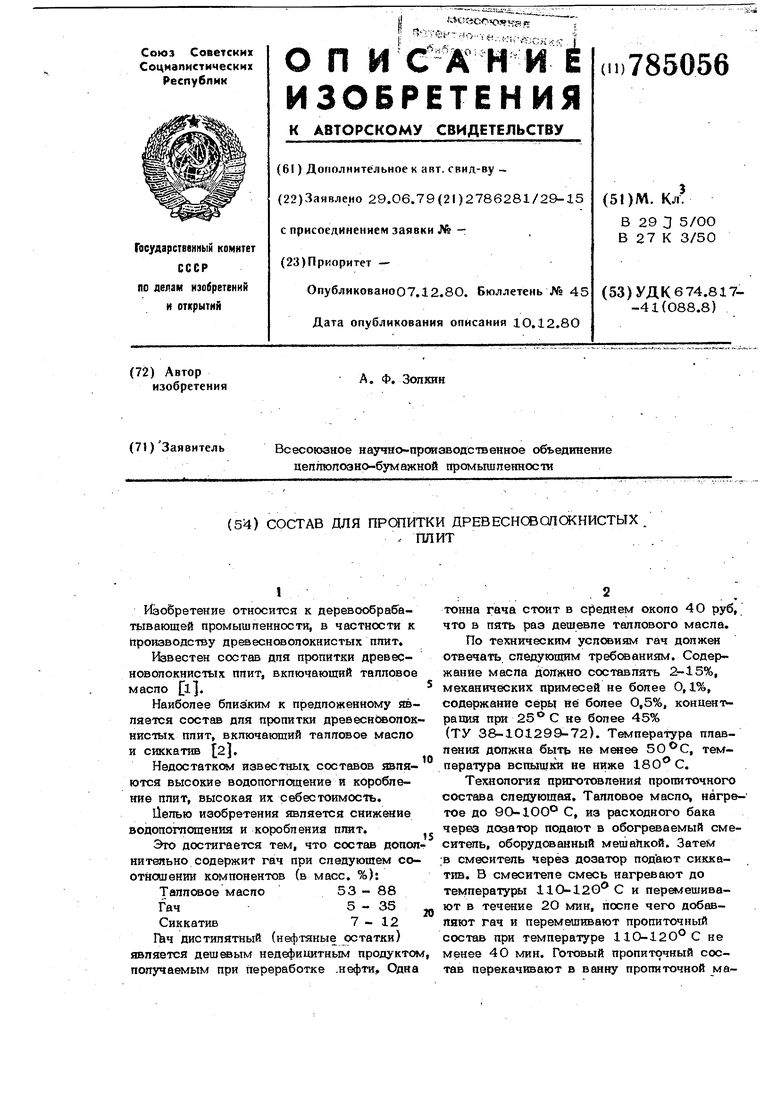

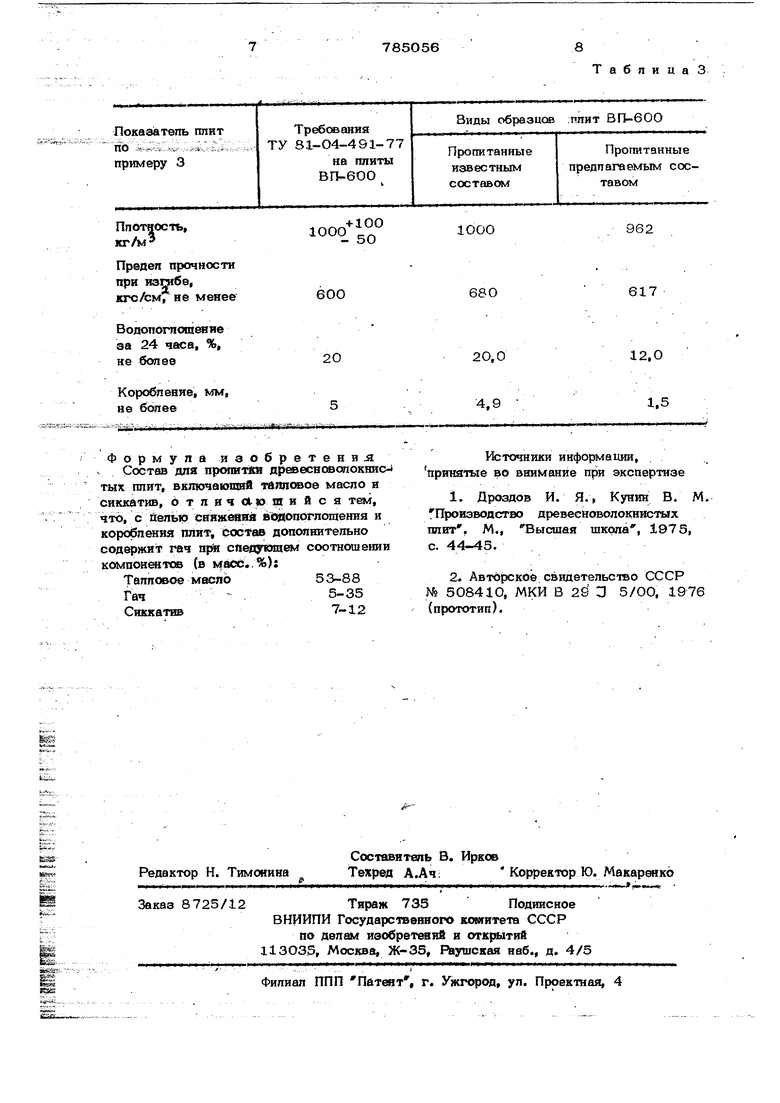

Опыты по пропитке плит предлагаемым оставсж были проведены в лабораторных успсвиях. При проведении опытов применяи сырое тапловое масло, свйнцЬв;о-Кгарганцевый сиккатив и гач дистилпятный, выпускаемый Рязанским нефтеперерабатывающим заводом им. 50-петия СССР. При пропитке в качестве образцов испольЭ(эвали незакаленные твердые древесноволокнистые ппиты толщиной 2,5 мм промышленного производства. Испытание плит на физцкр-механические показатели проводили по ТУ 81-04-491-77 на плиты ВП-600.

Пример. Пропитку плит проводят,c fecью талпового масла, сиккатива и гача, взятых в следующих соотношениях (масс. %):

Тепловое масло88

Гач5

Сиккатив, 7

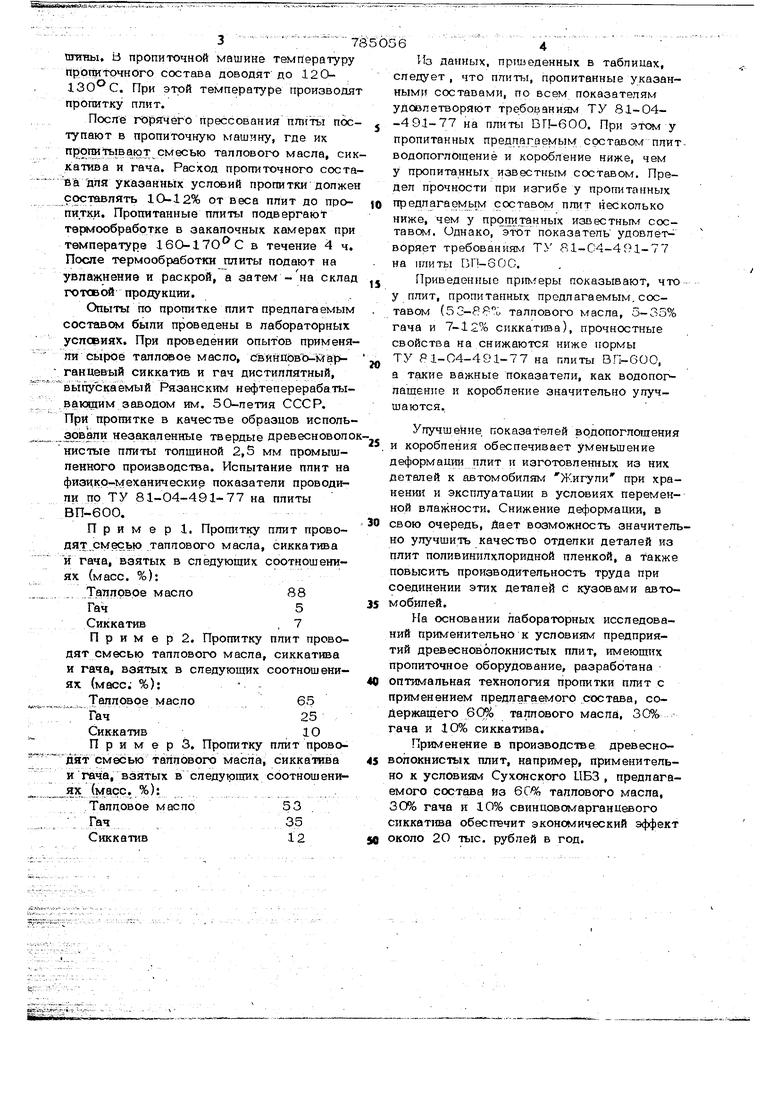

П р и м е р 2. Пропитку ппит проводят смесью таплового масла, сиккатива и гача, взятых в следующих соотношениях (масс; %): Тапловое масло65

Гач25

Сиккатив.10

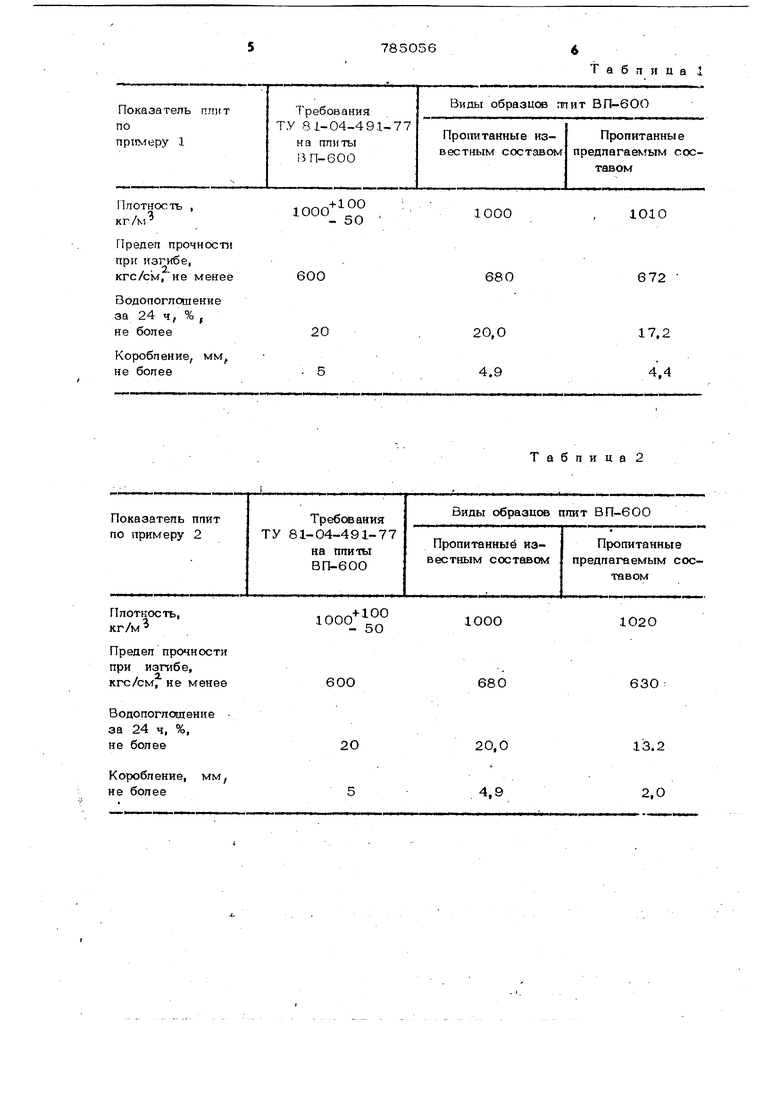

П р и м е р 3. Пропитку плит проводят смесью таплового масла, сиккатива и гача, взятых в спедукзщих соотношени ях (масс. %):

.овое масло53 ,

-; Гач/35

Сиккатив12

6.4

Но данных, пртшеденных в таблицах, следует, что ппиты, пропитанные указанными составами, по всем показателям удовлетворяют требованиям ТУ 81-04-491-77 на ппиты БГР-бОО. При эТом у пропитанных предпагаемьш составом плитводопоглЬщениё и коробление ниже, чем у пропитанных известным составом. Предел прочности при изгибе у пропитанных

предлагаемым составом плит- несколько

ниже, чем у прописанных известным составе. Однако, этот показатель удовлетворяет требовавияк-г ТУ 81-04-491-77 на ппиты СЛ-60С.

Приведенные приКТеры показывают, что у плит, пропитанных предлагаемым, составом (53-88% таллового масла, 5-35% гача и 7-12% сиккатива), прочностные свойства на снижаются нижа нормы

ТУ 81-04-491-77 на плиты ВП-600, а такие важные показатели, как водопоплащение и коробление значительно улучшаются.

Улучшение, показателей врдопоглощения

и коробления обеспечивает уменьшение деформации плит и изготовленных из них деталей к автомобилям Жигули при хранении и эксплуатации в условиях переменной влажности. Снижение деформации, в

свою очередь, Дает возможность значительно улучшить качество отделки деталей из плит поливинилхлоридной пленкой, а также повысить производительность труда при соединении этих деталей с кузовами автомобипей.

На основании лабораторных исследований применительно к условиям предприятий древесноволокнистых плит, имеющих пропиточное оборудование, разработана

оптимальная технология пропитки плит с применением предлагаемого состава, содержащего 60% таллового масла, 30% гача и 10% сиккатива.

Применение в производстве древесноволокнистых ппит, например, применительно к условиям Сухонского ИБЗ , предлагаемого состава из бС таплового масла, ЗО% гача и 10% свинцовомарганцевого сиккатива обеспечит экономический эффект

около 2О тыс. рублей в год.

Таблиц

а J.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки древесно-воло-книстых плит | 1974 |

|

SU508410A1 |

| Состав для обработки древесноволокнис-ТыХ плиТ | 1979 |

|

SU816741A1 |

| Состав для пропитки твердых древесноволокнистых плит мокрого формования | 1981 |

|

SU954230A1 |

| Состав для пропитки древесных материалов | 1984 |

|

SU1298080A1 |

| Композиционный состав для гидрофобизации и консервирования древесины | 2021 |

|

RU2777340C1 |

| Способ получения сверхтвердых древесноволокнистых плит | 1984 |

|

SU1288069A1 |

| СОСТАВ ДЛЯ ПРОПИТКИ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 1972 |

|

SU423632A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СОСТАВА ДЛЯ ПРОПИТКИ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1972 |

|

SU358193A1 |

| Способ производства древесно-волокнистых плит | 1983 |

|

SU1133098A1 |

| Способ получения сверхтвердых древесноволокнистых плит | 1987 |

|

SU1435673A1 |

+ 100

1ООО - 5О

600

1000- 100

600

20

1010

1000

680

672

Таблица 2

102О

O(J

630

2,0

60О

Формула изобретенял Состав для пропяткя древесновотокнистых плит, вкпючаюшЕ1Й тдщкюое масло и сиккатив, 6 т л и ч аю р и и с я тем, что, с uenibfo снижс яй вИздопрглошения и коробпенвя плит, coctOB дополнительно содержит гач пр cneeyicnaeM соотношении компонентов (в ..%):

Талповое масло53-88

Гач 5-35

Сиккатив7-12

Т а б л и ц а 3

962

10ОО

617

680

Источники информации, принятые во внимание при экспертизе

с. 44-45.

№ 508410, МКИ В 29 3 5/00, 1976 (прототип).

Авторы

Даты

1980-12-07—Публикация

1979-06-29—Подача