(54) ГРУЗОНЕСУЩИЙ ОРГАН ПЛАСТИНЧАТОГО КОНВЕЙЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузонесущий орган пластинчатого конвейера | 1982 |

|

SU1046165A1 |

| Грузонесущий орган пластинчатого конвейера | 1981 |

|

SU1046164A1 |

| Грузонесущий орган пластинчатого конвейера | 1986 |

|

SU1379192A1 |

| Грузонесущий орган пластинчатого конвейера | 1982 |

|

SU1049372A1 |

| Рабочий орган вертикального цепного конвейера | 1987 |

|

SU1606396A1 |

| Грузонесущий орган пластинчатого конвейера | 1978 |

|

SU908678A1 |

| Конвейерная цепь | 1977 |

|

SU663633A1 |

| Пластинчатое полотно конвейера | 1979 |

|

SU859251A1 |

| Конвейер для рулонов | 1984 |

|

SU1221086A1 |

| Полотно ленточно-цепного конвейера | 1977 |

|

SU740619A1 |

I

Изобретение относится к подъемно-транс, портному оборудованию, в частности,к плас: тинчатым конвейерам.

По основному авт. св. № 609683 известен грузонесуший орган пластинчатого конвейера, содержащий элемент крепления грузонесуп1,ей пластины к тяговой цепи, причем крепежный элемент выполнен в виде кронштейна, изготовленного из пластинки с упруго деформируемыми участками с фиксирующими элементами и размещен в пространстве, образованном роликами и звеньями цепи 1.

Недостатками этого конвейера являются высокая тредоемкость и материалоемкость конструкции пластины-кронштейна, требующей для своего изготовления литья или штамповки и сварки.

Целью настоящего изобретения является снижение материалоемкости конструкции и трудоемкости изготовления конвейера.

Указанная цель достигается тем, что в грузонесущем органе пластинчатого конвейера кронштейны с упруго деформируемыми участками и фиксирующими элементами выполнены в виде отогнутой части пластины грузонесущего полотна.

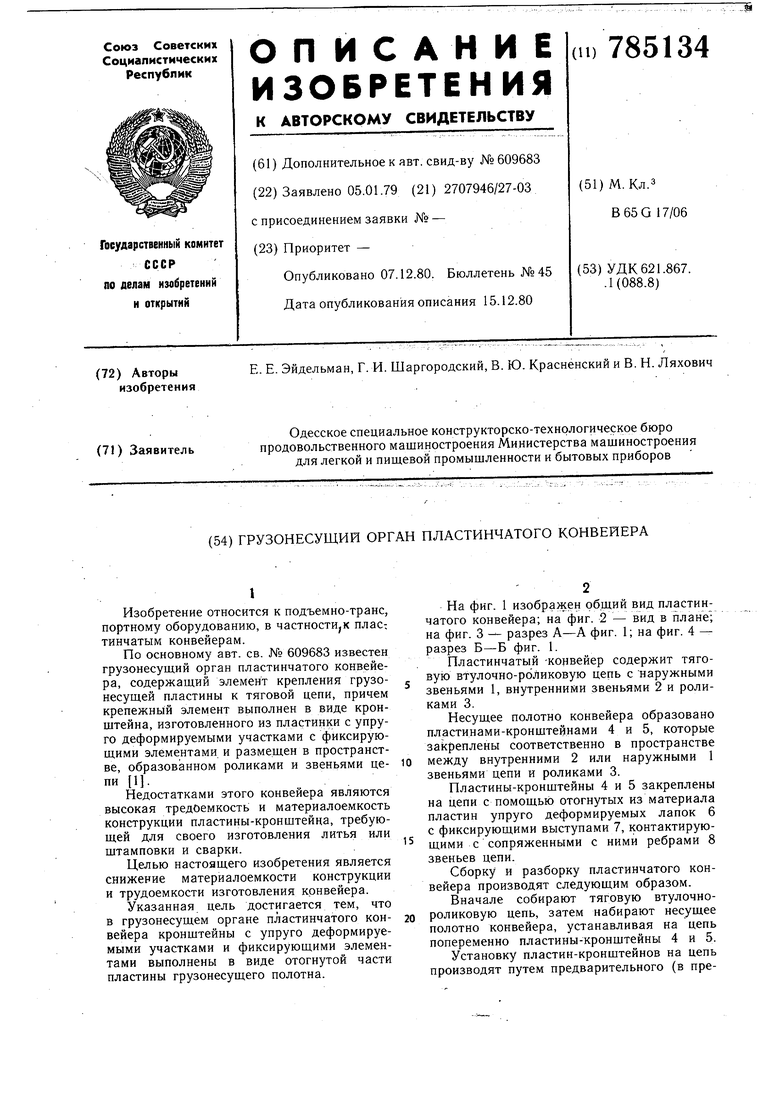

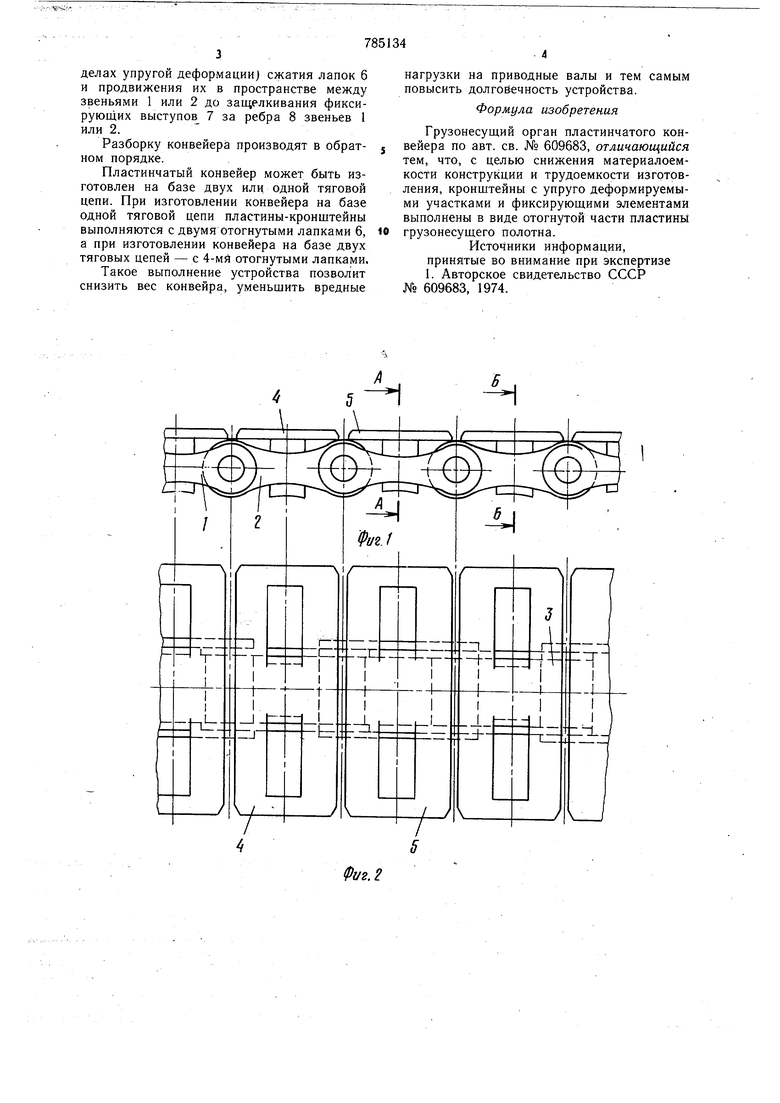

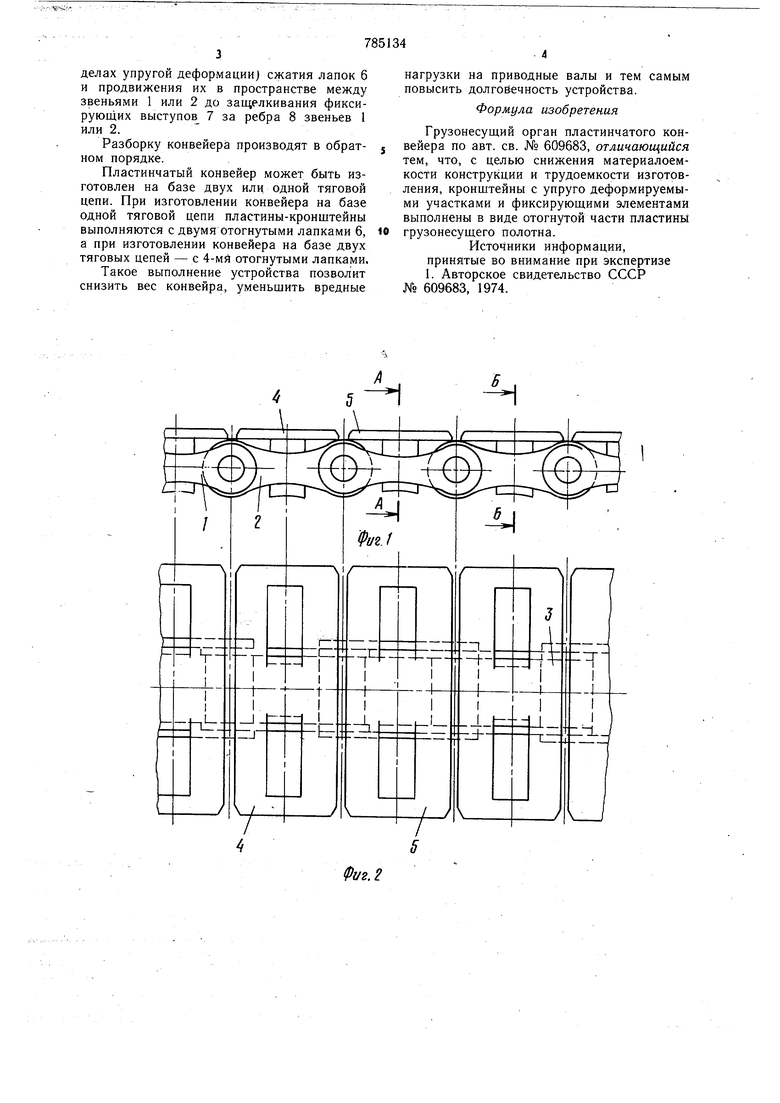

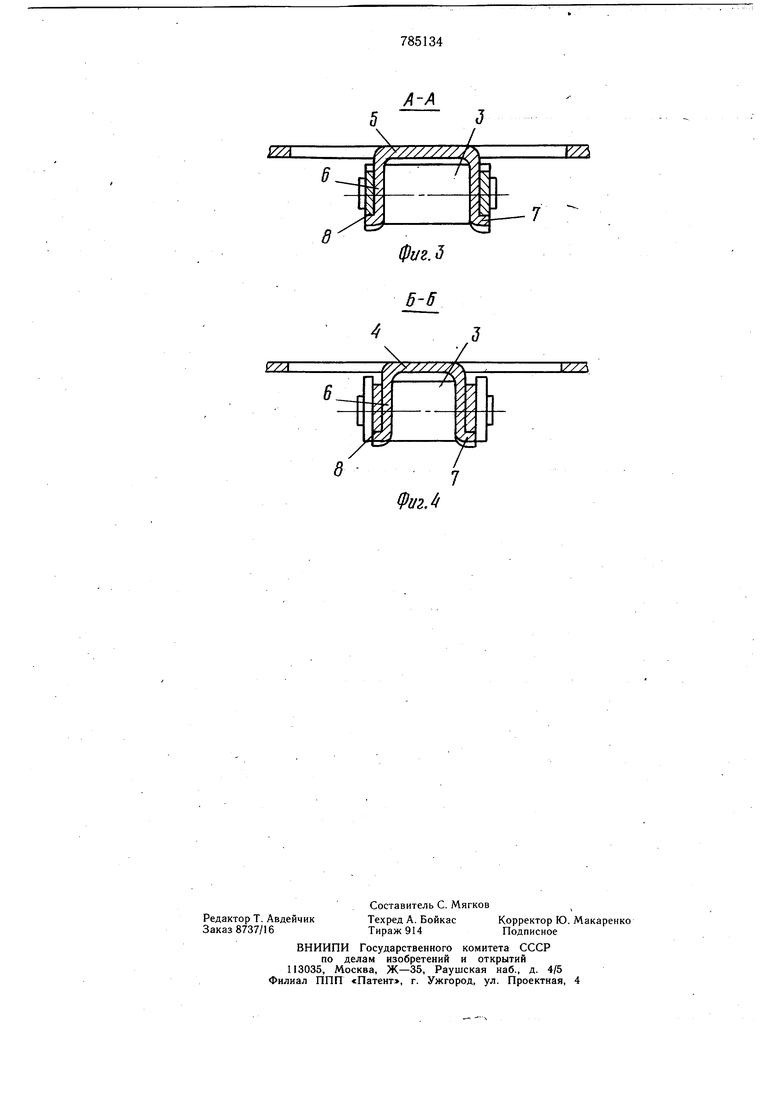

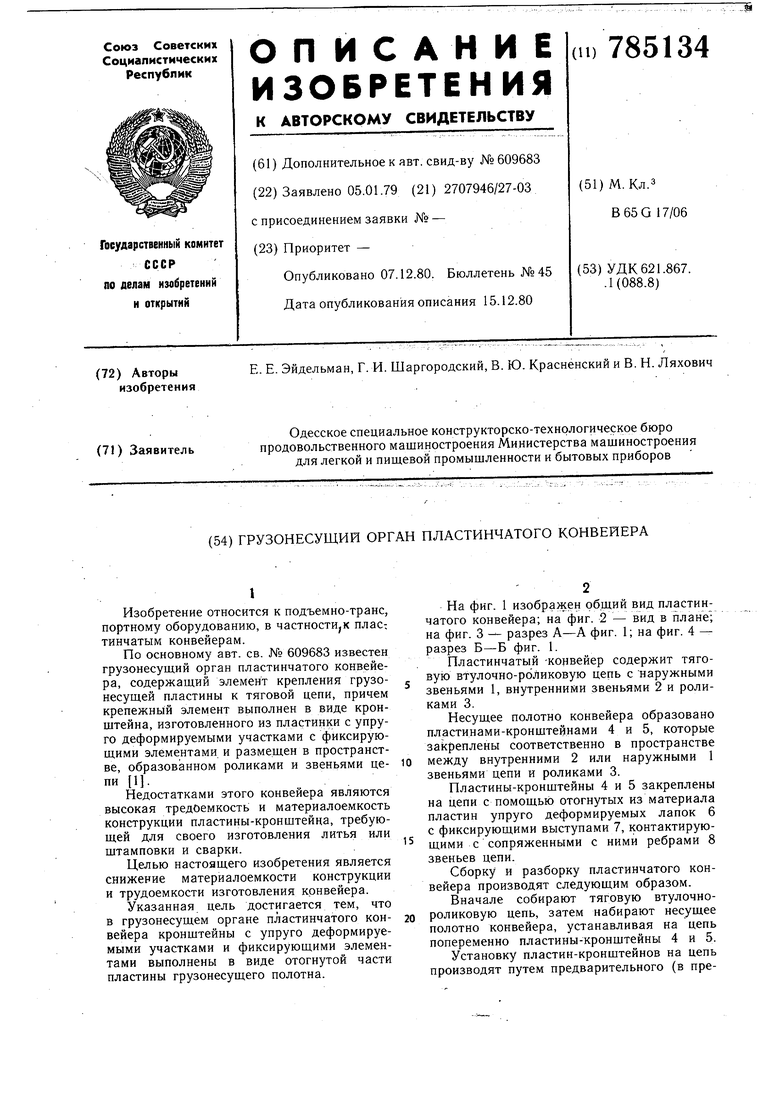

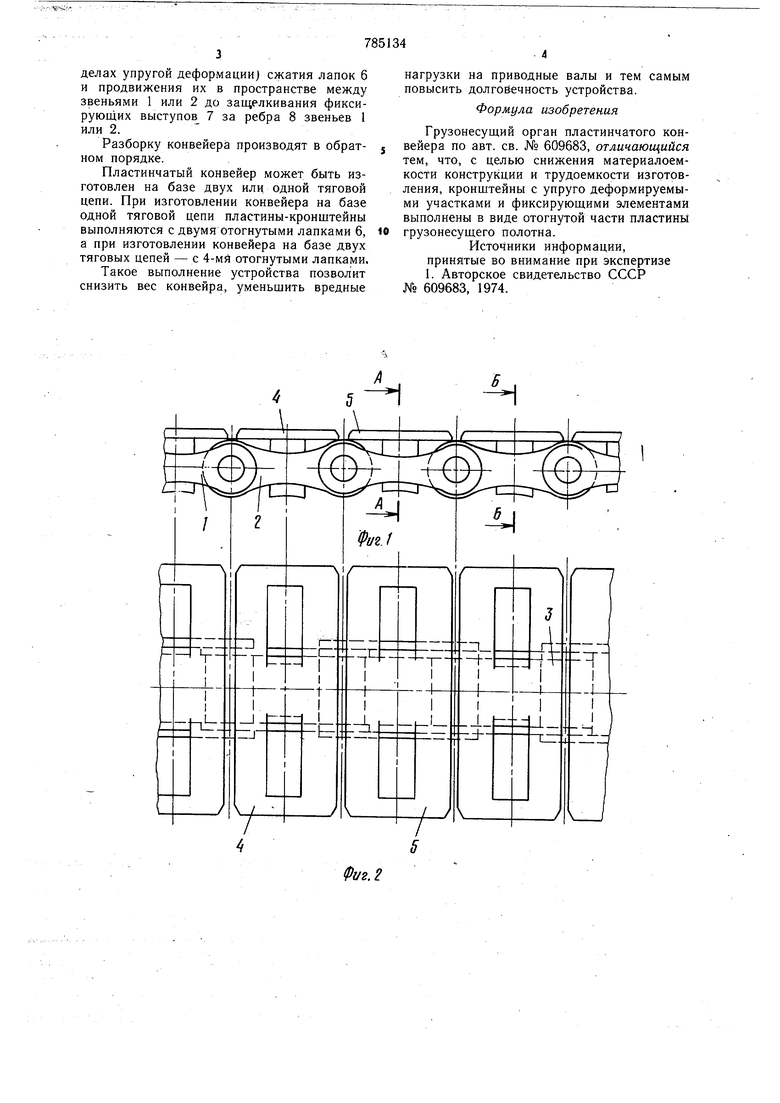

На фиг. 1 изображен общий вид пластинчатого конвейера; на фиг. 2 - вид в плане; на фиг. 3 - разрез А-А фиг. 1; на фиг. 4 - разрез Б-Б фиг. 1.

, Пластинчатый -конвейер содержит тяговую втулочно-рбликовую цепь с наружными звеньями 1, внутренними звеньями 2 и роликами 3.

Несущее полотно конвейера образовано

пластинами-кронштейнами 4 и 5, которые

закреплены соответственно в пространстве

10 между внутренними 2 или наружными 1

звеньями цепи и роликами 3.

Пластины-кронштейны 4 и 5 закреплены на цепи с помошью отогнутых из материала пластин упруго деформируемых лапок 6 с фиксирующими выступами 7, контактирующими с сопряженными с ними ребрами 8 звеньев цепи.

Сборку и разборку пластинчатого конвейера производят следующим образом.

Вначале собирают тяговую втулочно20 роликовую цепь, затем набирают несущее

полотно конвейера, устанавливая на цепь

попеременно пластины-кронщтейны 4 и 5.

Установку пластин-кронштейнов на цепь производят путем предварительного (в пределах упругой деформации) сжатия лапок 6 и продвижения их в пространстве между звеньями 1 или 2 до защелкивания фиксирующих выступов 7 за ребра 8 звеньев 1 или 2.

Разборку конвейера производят в обратном порядке.

Пластинчатый конвейер может быть изготовлен на базе двух или одной тяговой цепи. При изготовлении конвейера на базе одной тяговой цепи пластины-кронштейны выполняются с двумя отогнутыми лапками 6, а при изготовлении конвейера на базе двух тяговых цепей - с 4-мй отогнутыми лапками.

Такое выполнение устройства позволит снизить вес конвейра, уменьшить вредные

нагрузки на приводные валы и тем самым повысить долговечность устройства.

Формула изобретения

Грузонесущий орган пластинчатого конвейера по авт. св. № 609683, отличающийся тем, что, с целью снижения материалоемкости конструкции и трудоемкости изготовления, кронштейны с упруго деформируемыми участками и фиксирующими элементами выполнены в виде отогнутой части пластины грузонесушего полотна.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 609683, 1974.

8

фиг. 5

Фи2,

Авторы

Даты

1980-12-07—Публикация

1979-01-05—Подача