f 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Грузонесущий орган пластинчатого конвейера | 1982 |

|

SU1046165A1 |

| Грузонесущий орган пластинчатого конвейера | 1986 |

|

SU1379192A1 |

| Грузонесущий орган пластинчатого конвейера | 1979 |

|

SU785134A2 |

| Грузонесущий орган пластинчатого конвейера | 1982 |

|

SU1049372A1 |

| Полотно к транспортеру для отделения корнеклубнеплодов от примесей | 1980 |

|

SU880306A1 |

| Пластинчатая цепь | 1987 |

|

SU1518594A1 |

| Пластинчатое полотно конвейера | 1979 |

|

SU859251A1 |

| ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 1964 |

|

SU162772A1 |

| Пластинчатый конвейер | 1982 |

|

SU1093641A1 |

| Цепной конвейер | 1977 |

|

SU663630A1 |

ГРУЗОНЕСУЩИЙ ОРГАН ПЛАСТИНЧАТОГО КОНВЕЙЕРА, включающ гй тяговую цепь с роликами и установленные на ней груз она су шие пластины с двумя отогнутыми фиксаторами, размещенными между роликами, отличающийс я тем, что, с целью повышения надежности при упрощении конструкции, каждый фиксатор выполнен в виде установленных с возможностью взаимодействия с ролика ми упора и лапки с криволинейньш уластком, при этом в каждой грузонесущей пластине лапкаодного фиксатора и упор другого фиксатора установлены с возможностью взаимодействия с одним роликом. .

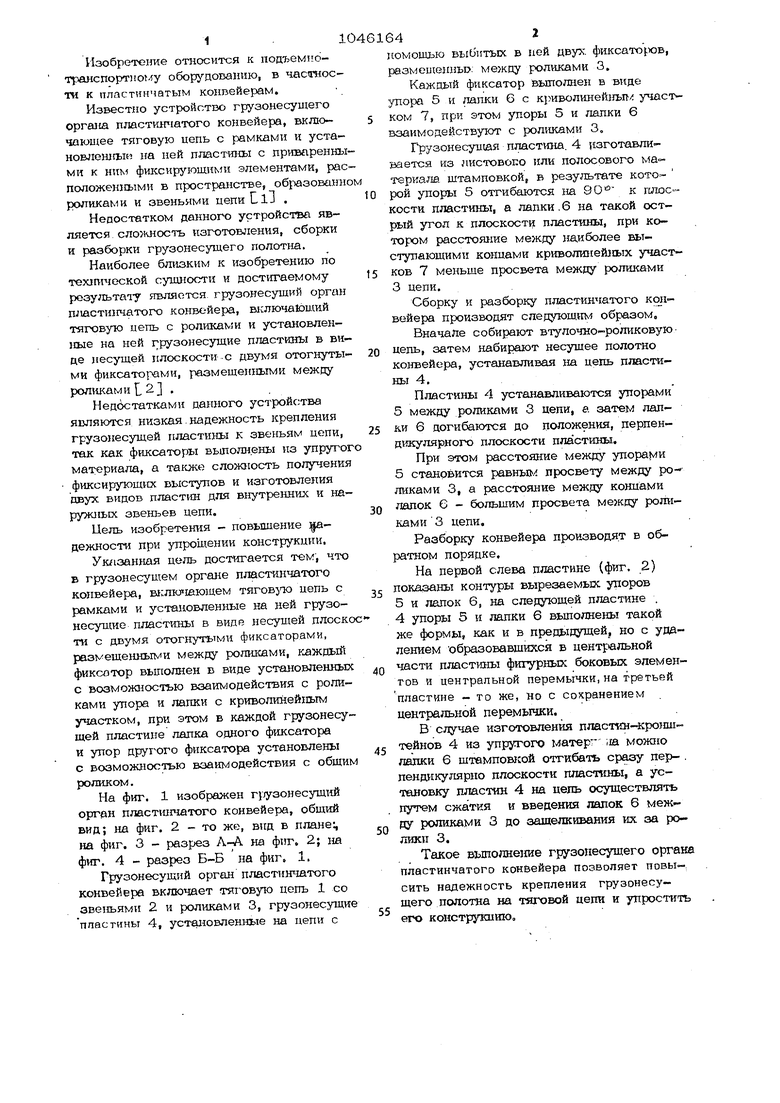

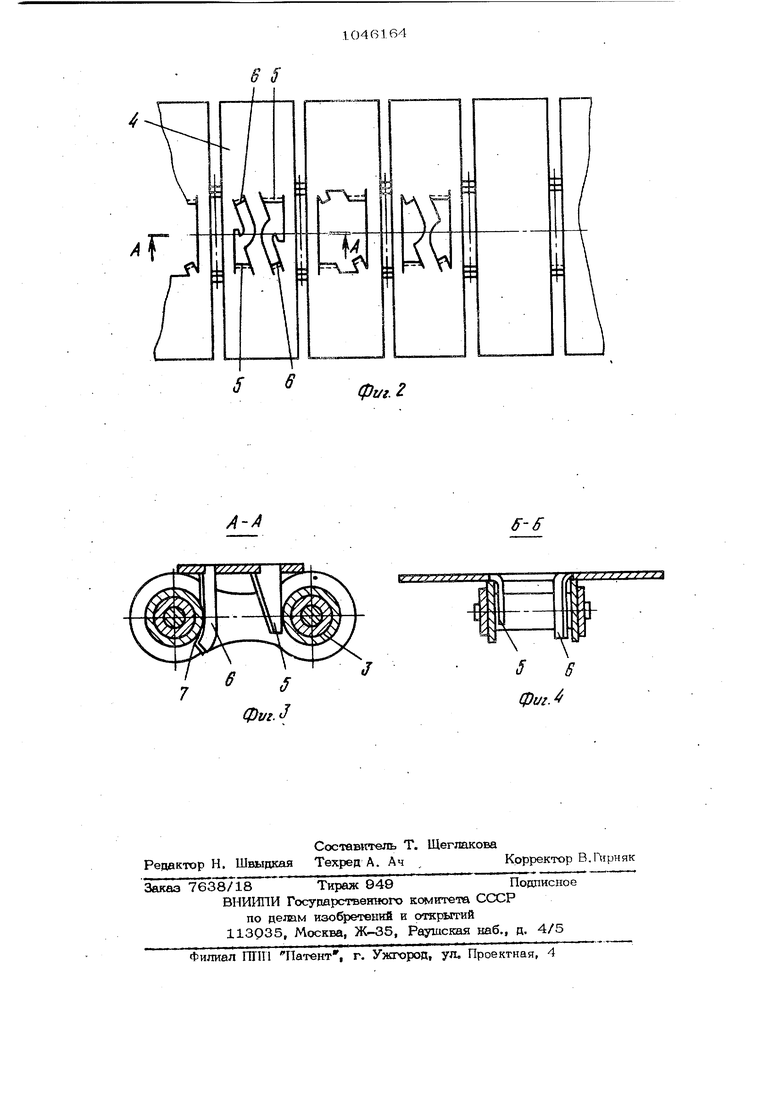

фуг. Изобретение OTHOCVITCH к поцъемпбтранспортиому оборудованию, в частиос ти к пластинчатым конвейерам. Известно устройство грузонесущего органа nnacTHH iaToro конвейера, БКЛЮчающее тяговую цень с рамками и установленный на ней пластины с приваренны ми к ним фиксирующими элементами, ра положенными в пространстве, об1-)азова1г роликами и звеньями пепиС13 . Недостатком данного устройства является сложность изготовления, сборки и разборки грузонесущего полотна. Наиболее близким к изобретению по технической сущности и достигаемому результа17 является грузонесущий орган пластинчатого конвейера, шслючаЬЬищй тяговую цепь с роликами и установленные на ней грузонесущие пластины в ви це несущей плоскости с двумя отогнуты ми фиксато{ ами, размещенными между роликами I. 2 . Недостатками данного устройства являются низкая. надежность крепления грузонесущей пластины к звеньям цепи, так как фиксаторы выполнены из упруго материала, а также сложность получени фиксирующих выступов и изготовления двух видов пластин для внутренних и на ружных звеньев цепи, Цель изобретения - повышение i faдежности при упрощении конструкции. Уклзанная цель достигается тем, что в грузонесущем органе пластинчатого конвейера, шслютчаюшем тяговую цепь с рамками и установленные на ней грузонесущие пластины в виде несущей плоск ти с двумя отогнутыми фиксаторами, размешенными между роликами, каждый фиксотор вьтолнен в виде установленных с возможностью взаимодействия с роликами упора и лапки с криволинейным участком, при этом в каждой грузонесущей пластине лапка одного фшссатора и упор другого фиксатора установлены с возможностью взаимодействия с общим роликом. На фиг. 1 изображен гутузонесущтгй орган пластинчатого конвейера, общий вид; на фиг. 2 - то же, вид в планец на фиг. 3 - разрез Л-А на фиг. 2; на фиг. 4 - разрео Б-Б на фиг. 1. Грузонесущий орган пластинчатого конвейера включает тяговую цепь 1 со звеньями 2 и роликами 3, грузокесущие пластины 4, установленные на цепи с помощью выбитых в ней двух, фиксато юв, разметеннь0. между роликами 3. Каждый фиксатор выполнен в виде упора 5 и лапки 6 с криволинейньп/i участком 7, при этом упоры 5 и лапки 6 взаимодействуют с роликами 3, Грузонесущая пластина. 4 изготавлимается из аистовоЕо или полосового материала щтамповкой, в результате которой упоры 5 отгибаются на к гиюскости пластины, а лапки.6 на такой острый угол к плоскости пластины, при котором расстояние между наиболее выступающим ti концами криволшгейшых участков 7 меньше просвета между роликами 3 цепи. Сборку и разборку пластинчатого конвейера производят следующим образом. Вначале собирают втулочно-роликовую цепь, затем набирают несущее полотно конвейера, устанавливая на цепь пластины 4. Пластины 4 устанавливаются упорами 5 между роликами 3 цепи, а затем лапки 6 догибаются до положения, перпендикулярного плоскости пластины. При этом расстояние между упорами 5 становится равньш просвету между ро-ликами 3, а расстояние между концами лапок 6 - большим просвета между роликами 3 цепи, Разборку конвейера производят в обратном порядке. На первой слева пластине (фиг. 2) показаны контуры вырезаемых упоров 5 и лапок 6, на следующей пластине . 4 упоры 5 и лапки 6 вьшолнены такой же формы, как и в предыдущей, но с удалением образовавшихся в центральной части пластины фигурных боковых элементов и центральной перемычки, на третьей пластине - то же, но с сокранением центральной перемычки, В случае изготовления пласткн-кронштейнов 4 из упругого матерт iia можно лалки 6 щтампов1сой отгибать сразу пер- . пендцкулярпо плоскости пластины, а установку пластин 4 на цепь осуществлять путем сжатия и введения лалок 6 между роликами 3 до защелкивания их за ролики 3, Такое выполнение грузопесущего органа пластинчатого конвейера позволяет повы-, сить надежность крепления грузонесу щего полотна на тя1Х1вой цепи и упростить его конструкцию.

s s

Фш.г

ff-ff

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Грузонесущий орган пластинчатого конвейера | 1974 |

|

SU609683A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Грузонесущий орган пластинчатого конвейера | 1979 |

|

SU785134A2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-10-07—Публикация

1981-12-17—Подача