Изобретение относится к электродуговой сварке под флюсом и может быть использовано при сварке тонкостенных листовых металлоконструкций и резервуаров, изготавливаемых из низкоуглеродистой конструкционной стали. Способ включает одностороннюю однопроходную сварку стыковых швов листов автоматическим способом под флюсом с применением керамических подкладок для формирования корневого валика. Флюс изготавливают путем переплава металлургического шлака электросталеплавильного предприятия, дробления и связки жидким стеклом. Сварку производят под слоем флюса при определенных параметрах погонной энергии (скорости сварки, силы тока, напряжения).

Техническим результатом изобретения является получение равномерных значений механических свойств и ударной вязкости сварного соединения на уровне основного металла за счет стабилизации температурно-скоростных режимов сварки и оптимального химического состава флюса и увеличение производительности сварочного процесса за счет скоростных режимов сварки.

1. Известен способ получения сварочного флюса (Патент RU 2793303(13) С1 «Способ изготовления сварочного флюса из техногенных отходов сталеплавильного производства») из техногенных отходов металлургических предприятий, содержащий мас. %: СаО: 15,7-19, MgO: 4,11-13,3, SiO2: 35,1-41,7, Al2O3: 7,73-9,29, FeO: 11,52-20,8, MnO: 6,75, S: 0,048-0,096, P: не более 0,040, раздробленный до фракции 1,0-4,0 мм. Существенным недостатком данного способа является отсутствие информации по оптимальным значениям диапазона вводимой погонной энергии, обуславливающей необходимые геометрические параметры и качество сварных соединений при сварке тонкостенных листовых изделий на керамических подкладках.

Известны оптимальные геометрические параметры сварного соединения, гарантирующие механические свойства металлической конструкции (ГОСТ 8713-79 Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры.) при дуговой сварке под слоем флюса на керамических подкладках. Однако в этом нормативном документе не указаны режимы сварки, состав флюса и проволоки для их достижения, в частности при односторонней однопроходной автоматической сварке.

2. В (РД 5Р.9083-92 Корпуса стальных судов. Сварка углеродистых и низколегированных сталей. Основные положения) указаны режимы автоматической однодуговой сварки под флюсом стыковых соединений на формирующих подкладках, при использовании стандартных флюсов, отличных по химическому составу от разработанного в (Патент RU 2793303(13) С1 «Способ изготовления сварочного флюса из техногенных отходов сталеплавильного производства»).

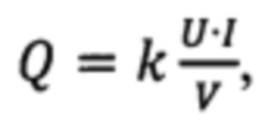

Погонная энергия Q, кДж/мм, рассчитана по следующей формуле:

где Q - погонная энергия, кДж/мм; k - коэффициент температурной эффективности (k=1 для сварки под флюсом); U - напряжение дуги, В; I - сварочный ток, А; V - скорость сварки, мм/с.

Исследования проводили на восьми плоских сварных образцах из углеродистой конструкционной стали ВСт3сп (Е 235-С (Fe 380-С) по ИСО 830:1995) размером 195x440x5 мм, имеющих тип сварного соединения С4 по ГОСТ 8713-79 - стыковое одностороннее однопроходное соединение без разделки кромок на плоских керамических подкладках VR261258013NP 26x8x600 мм с канавкой 12,5x1,3мм (Россия), приклеиваемых к обратной стороне стыка через металлизированный скотч. Заготовки собирались без зазора, чтобы не допустить смещения кромок, приваривались технологические планки (100×40×5 мм, ВСт3сп) с проставлением двух коротких прихваток (10-15 мм).

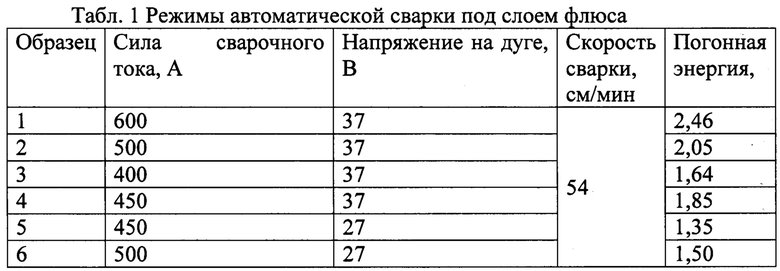

Сварка образцов выполнялась проволокой Св-08А по ГОСТ 2246-70, диаметром 3 мм. В качестве защиты при автоматической сварке использовался разработанный сварочный флюс, грануляцией 1,0-4,0 мм. Сварка производилась на автомате АДФ - 1250 с источником питания ВДУ - 1250 на режимах, указанных в табл. 1.

При сварке образцов на экспериментальном флюсе отмечается мягкое, беззвучное горение дуги, отсутствие дымообразования и легкое послесварочное отделение шлаковой корки.

При проведении визуально-измерительного контроля получены следующие результаты: с лицевой стороны все образцы имеют полноценно сформированную поверхность сварного шва не имеющую поверхностных дефектов.

Металл корня шва формировался на поверхности керамической подкладки с активным взаимодействием его материала, поэтому поверхность валика не повторяет гладкую форму подкладки. Корневой валик образца 1 также имеет несплошности в начале шва, глубиной 0,2…0,5 мм, шириной 1,5…2,0 мм, средней протяженностью 5 мм. Образец 2 не имеет поверхностных дефектов корневого валика, характерных для образца 1, но формирование его поверхности происходило идентично им. Примененные режимы сварки образца 3 оказались недостаточными для принудительного получения нужной конфигурации геометрических параметров корневого валика в начале шва. В центральной части шва проплав стабилизировался, но корневой валик формировался на весу, без достижения поверхности керамической подкладки. Поверхность образца 4 сходна с образцом 2. Образцы 5 и 6 имеют в корневом валике четкие отпечатки сегментов керамической подкладки с гладкой поверхностью, полностью сформированы по размерам, соответствующими профилю формирующего элемента подкладки.

Неудовлетворяющими требованиям к геометрическим параметрам сварных соединений С4 по ГОСТ8713-79 являются образцы 1…4. Остальные образцы этим требованиям соответствуют.

Таким образом, для соединения листовых заготовок из низкоуглеродистой стали, толщиной 5 мм с использованием экспериментального флюса: режим сварки (400А/37 В) недостаточен для формирования корневого валика, 600-500А/37 В - энергетически избыточен, приводит к расплавлению материала подкладки и активному взаимодействию с расплавом сварочной ванны, газообразованию, появлению дефектов в виде несплошностей. Наиболее рациональные режимы сварки 450-500А/27 В.

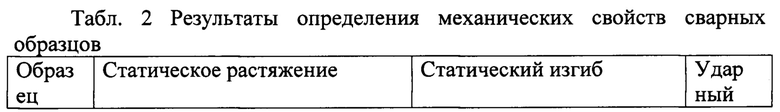

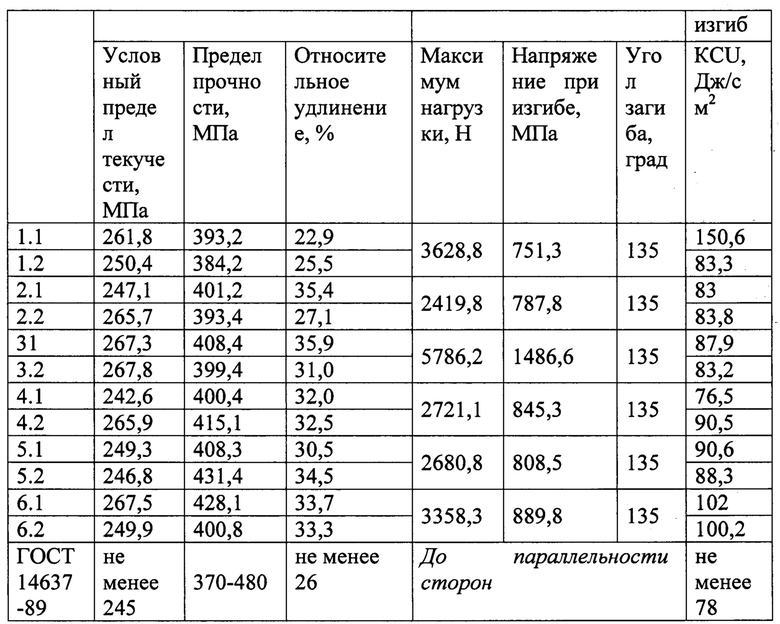

В табл. 2 приведены результаты механических испытаний сварных образцов на статический изгиб, статическое растяжение и ударный изгиб. Как видно из табл.2 все испытанные образцы обеспечивают механические свойства основного металла (Ст3сп), в отношении предела прочности и относительного удлинения. При этом разрушение образцов 1.1, 1.2, 5.2 произошло по линии сплавления, образцов 2.1, 2.2, 3.1, 5.1, 6.1 в основном металле в рабочей части образца, а образцы 3.2, 4.1, 4.2, 6.2 разрушены по основному металлу вне рабочей зоны. Анализируя диаграммы растяжения, следует отметить образец 5, где сложно определима площадка текучести.

Наихудшие усредненные по испытуемым сварным образцам показатели пластических и прочностных свойств обнаруживаются у образца 1 (σв=388 МПа, δ=24%), не обеспечивающие минимальные требования ГОСТ 14637-89 к основному металлу по относительному удлинению. Наилучшие показатели в образцах: 5 (σв=420 МПа, δ=32%), 6 (σв=414 МПа, δ=33,5%).

В ходе испытаний на статический изгиб все образцы загнуты до максимально возможного угла в 135 градусов (без образования параллельных граней) без появления трещин, расслоений и других дефектов.

При испытании на ударный изгиб образец 4.1 не достиг удовлетворительных показателей KCU по ГОСТ 14637-89 к основному металлу. По усредненным значениям ударной вязкости лучшие показатели в образце 1 (соответственно 119 Дж/см2), остальные имеют 83-100 Дж/см2. Анализ изломов разрушенных образцов выявил общий смешанный характер разрушения.

Таким образом, выявлен наиболее рациональный режим автоматической дуговой сварки однопроходных односторонних стыковых соединений листовых образцов из тонколистовой низкоуглеродистой стали толщиной 5 мм при использовании экспериментального флюса и керамических подкладок - сила сварочного тока 450 А, напряжение на дуге, 27 В, скорость сварки 54 см/мин, диаметр проволоки 3 мм. Такой режим обеспечивает хорошее формирование корневого и лицевого валика, соответствующего размерам по ГОСТ 8713-70 - С4, механические свойства сварного соединения не уступающие основному металлу, минимальный уровень остаточных напряжений и деформаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТАЛЬНЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2557041C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ СОЕДИНЕНИЙ, СТОЙКИХ К ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ | 2014 |

|

RU2571294C2 |

| ПРИСАДОЧНЫЙ МАТЕРИАЛ ДЛЯ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ | 1999 |

|

RU2165346C2 |

| СПОСОБ СВАРКИ ПОД ФЛЮСОМ ДЕТАЛЕЙ РАЗЛИЧНОЙ ТОЛЩИНЫ | 2021 |

|

RU2763952C1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

| Способ электродуговой сварки | 1978 |

|

SU743810A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПЛАВЛЕНИЕМ СТЫКОВЫХ СОЕДИНЕНИЙ С ЗАЗОРОМ | 2004 |

|

RU2262423C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ УЗЛА СОПРЯЖЕНИЯ ДНИЩА РЕЗЕРВУАРА С ЕГО СТЕНКОЙ | 2021 |

|

RU2772702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕБРИСТЫХ ПАНЕЛЕЙ | 2012 |

|

RU2483848C1 |

| Способ однопроходной механизированной сварки | 1990 |

|

SU1745458A1 |

Изобретение относится к электродуговой автоматической сварке под флюсом и может быть использовано при сварке металлоконструкций и резервуаров, изготавливаемых из листовых деталей из низкоуглеродистой конструкционной стали толщиной 5 мм. Осуществляют одностороннюю однопроходную сварку стыковых швов листов автоматическим способом под флюсом заданного состава с применением керамических подкладок для формирования корневого валика. Флюс изготавливают путем переплава металлургического шлака электросталеплавильного предприятия, дробления и связки жидким стеклом. Сварку производят под слоем флюса при определенных параметрах погонной энергии: скорости сварки, силы тока, напряжения. Техническим результатом изобретения является получение равномерных значений механических свойств и ударной вязкости сварного соединения на уровне основного металла за счет стабилизации температурно-скоростных режимов сварки и оптимального химического состава флюса и увеличение производительности сварочного процесса за счет скоростных режимов сварки. 2 табл.

Способ автоматической сварки под флюсом листовых деталей из низкоуглеродистой стали толщиной 5 мм, включающий выполнение стыковых швов односторонней однопроходной сваркой без разделки кромок с формированием обратного валика на керамической подкладке, отличающийся тем, что используют флюс, содержащий, мас. %: СаО 15,7-19, MgO 4,11-13,3, SiO2 35,1-41,7, Al2O3 7,73-9,29, FeO 11,52-20,8, MnO 6,75, S 0,048-0,096, P не более 0,040, при этом сварку осуществляют проволокой диаметром 3 мм при силе тока 450-500 А, напряжении 25-30 В и скорости сварки 54 см/мин с обеспечением погонной энергии 1,35-1,5 кДж/мм.

| ЦЕНТРОФУГА НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1927 |

|

SU8713A1 |

| Соединения сварные | |||

| М., Стандартинформ, 2005, с.2, табл.1 | |||

| Способ изготовления сварочного флюса из техногенных отходов сталеплавильного производства | 2022 |

|

RU2793303C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ СОЕДИНЕНИЙ, СТОЙКИХ К ЭЛЕКТРОХИМИЧЕСКОЙ КОРРОЗИИ | 2014 |

|

RU2571294C2 |

| СПОСОБ СВАРКИ ПЛАВЛЕНИЕМ СТАЛЬНЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2557041C1 |

| Клапанное устройство для заполнения гидравлического пакера жидкостью | 1977 |

|

SU665079A1 |

Авторы

Даты

2025-02-12—Публикация

2024-04-25—Подача