работке. Другим недостатком этой массы является сложность ее гтрйГйговления из-аа необходимости расплавления связующего - паражина - и длительного . перемешивания массы в течение 4 - 5 ч при 60-10О С и из-за препварительной термической обработки сырца в йасысже от впитывающего порошка при удйлении парафина.

Цель изобретения - повышение меха- ю ннческой прочности сырца при использовании экструдийного формования изделий.

Поставленная цель Дбстнгается тем, что пластичная масса для изготовления огнеупорного материала, содержащая на- 15 полнитель на основе, глинозема и связующее, в качестве связующего содержит эмульсию фенолформальдегидной смолы рёзсзльного типаИ твердых парафиновых. ; кислот Qfrt-Cjirt при следующем соЬтно- 20 шеник компонентов, мас.%:

Наполнитель на основе

глинозема84-86

Эмульсия фенолфорч . .

мальдегидной смолы25

и твердых парафино, вых кислот14-16

При этом эмульсия содержит 90мас.% фенолформальдегидной смолы и 10 мас.% твердых парафиновых, кислот, а огнеупор-, зо ный наполнитель содержит 85-95% гли- нозема, 4-10% двуокиси циркония и 1-5% двуокиси титана.

Применение предлагаемого связующего позволяет увеличить механическуюз5 прочность сырца за счет того, что фенолформальдегидная смола является термореактивной и при нагревании до 180 С . переходит в неплавкое состояние, что упрочняет сырец. 40

Деформация сырца из предлагаемого напотнителя с добавкой 6% связки в процессе нагрева до ЗОСгС под нагрузкой 0,8 МПа составляет не более 1%, в то ,;

785267

время как npii использоваггий в качестве связующего такого же количества парафина сырец разрущается под нагрузкой 0,4 МПа при , а 0,8 МПа - уже при .

Повышенная механическая прочность связующего позволяет проводить обжиг сырца из масс с эмульсией на основе фенолформальдегидной смолы без предварительной термообработки, что значительно снижает брак изделий и упрощает технологию их изготовления.

Вместе с тем применение предлцгаемой массы без предварительной термообработки позволяет механизировать Процесс изготовления изделий экструзией, что невозможно сделать при применении пластических масс, в которых парафин используется в качестве связующего.

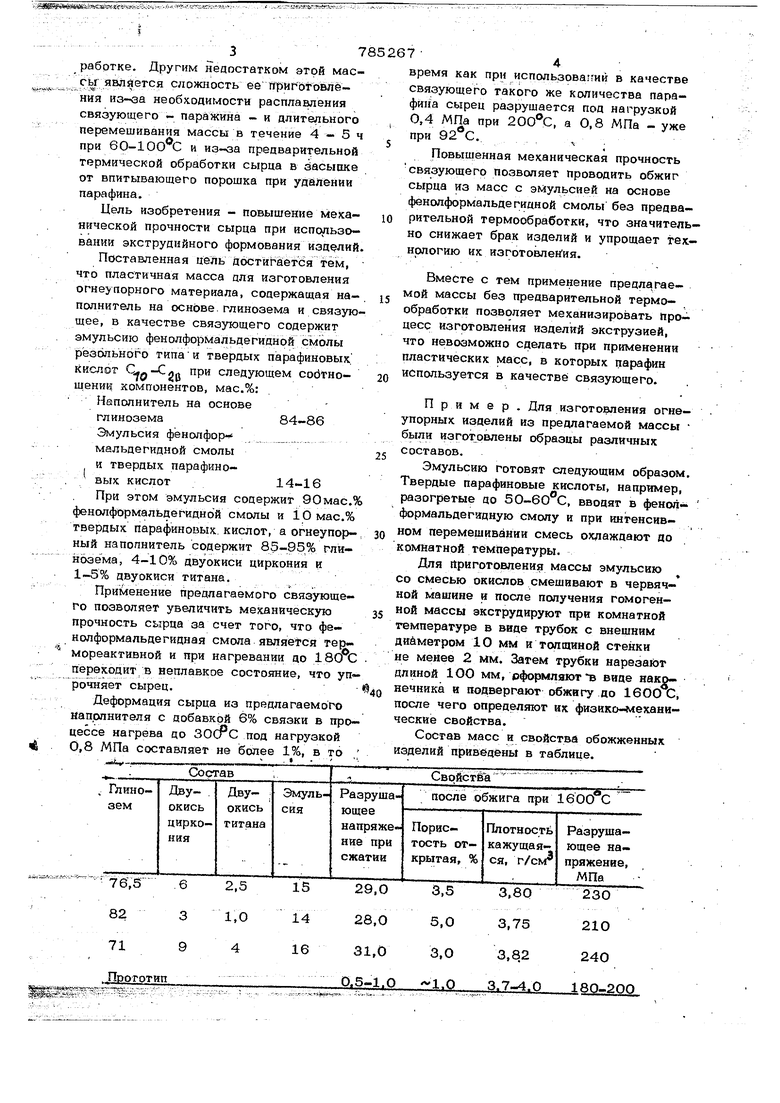

Пример. Для изготовления огнеупорных изделий из предлагаемой массы были изготовлены образцы различных составов.

Эмульсию готовят следующим образом Твердые парафиновые кислоты, например, разогретые до 50-60с, вводят в фенолформальдегадную смолу и при интенсивном перемешивании смесь охлаждают до комнатной температуры.

Для Пригото)вления массы эмульсию со смесью окислов смешивают в червячной машине и после получения гомогенной массы экструдируют при комнатной температуре в виде трубок с внешним ди&метром 10 мм и толщиной стенки не менее 2 мм. Затем трубки нарезают длиной 10О мм, рфо{ «1яютв виде наконечника и подвергают обжигу до 16ОО С, после чего определяют их физико- 1еканические свойства.

Состав масс и свойства обожженных изделий приведены в таблице.

Как виано из таблицы, изделия предлагаемого состава имеют разрушающее напряжение при сжатии сырца, примерно в 30 раз выше, чем прочность сырца из известной массы. Сырец из известной

массы при содержании 6% парафина при нагревании разрушается, что значительно затрудняет садку заготовок при обжиге и приводит к браку изделий. Формула, изобретения

1. Пластичная масса для изготоапения огнеупорных изделий, содержащая наполнитель на основе глинозема и связующего, отличающаяся тем что, с целью увеличения прочности сырца при формовании экструзией, она .содержит в качестве связующего эмульсию фено/1формальдегиднрй смолы резольного типа и твердых парафиновых кислот следующем соотношении ком понентов, мас.%: -Наполнитель на основе глинозема84-86

Эмульсия фенолформальдегидной смолы и

дых парафиновых кислот 14-16

2. Пластичная масса по п. 1, отличающаяся тем, что эмульсия содержит 90 мас.% фенол форма л ьдегидной смолы и 10 мас.% твердых парафиновых кислот.

3. Пластичная масса по п. 1, 2, отличающаяся ТРМ, что наполнитель имеет слГедующий состав. Мае,%:

85-95

циркония 4-10 1-5 титана

Источники информации, поикятые во внимание при экспертизе

1. Патент Великобритании ,№ 964984, кл.. С 1 J, опублик.. 1964

2.КГ1Ю8Ы ОГ 0.,NJshi«iuroi D. Тайкабуцу, PefWtitOnBS 1977, 29, № 234, р. 378.

. ,

3. Авторское свидетельство СССР № 398526; кл. С 04 В 35/10, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления газопроницаемых керамических изделий | 1981 |

|

SU990724A1 |

| Способ получения и формования пластифицированной порошковой смеси, порошковая смесь и изделие, полученное этим способом | 1998 |

|

RU2223930C2 |

| СВЯЗКА ДЛЯ ЭКСТРУЗИИ КЕРАМИЧЕСКИХ МАСС | 1992 |

|

RU2047581C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛЕГКИХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ | 2012 |

|

RU2622557C2 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1980 |

|

SU1033486A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕФОРМОВАННЫХ ОГНЕУПОРОВ ИЗ КЛИНКЕРОВ, СОДЕРЖАЩИХ СВОБОДНУЮ ИЗВЕСТЬ И СВЯЗКА-ПЛАСТИФИКАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2159220C1 |

| Смесь для изготовления стержней в производстве плавленолитых огнеупоров | 1983 |

|

SU1156804A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1992 |

|

RU2069203C1 |

| Керамическая смесь для изготовления стержней | 1975 |

|

SU554057A1 |

| ГИДРОФОБИЗИРУЮЩЕЕ СВЯЗУЮЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 1993 |

|

RU2101260C1 |

Авторы

Даты

1980-12-07—Публикация

1977-10-10—Подача