Изобретение, относится к изготовлению проницаемых керамических изделий и может быть использовано при производстве керамических изделий, предназначенных для фильтрации и аэрации различных материалов при температурах до 1600с.

Известны составы шихт для получения проницаемых керамических изделий , содержащих керамический материал и временную технологическую связку 1.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является-шихта для изготовления проницаемых изделий, содержащая фракционированный наполнитель на основе глинозема, глины и магнезита с размером частиц,%: 5-7 мм 2-10,- 3-5 мм 10-25; 2-3 мм 20-55; 1-2 мм 20-40 И 0,5-1 мм 10 35, содержание которого составляет 75-90% от массы шихты 2.

Наполнитель, используемый для изготовления .газопроницаемых керамических и огнеупорных изделий, получают дроблением кусковых материалов на лробильно-помольном оборудовании при последукнцемфракционирова/нии. Получаемые при этом частицы материапа имеют форму, близкую к изометрической (соотношение наименьшего и наибольшего размера 1:1-1:1,5), Высокая плотность упаковки таких частиц при формовании изделия приводит к снижению проницаемости изделий .

Изделия,полученные из этой шихты, имеют недостаточно высокую газопроницаемость.

Цель изобретения - повышение газопроницаемости изделий.

Поставленная цель достигается тем, что шихта для изготовления газопроницаемых керамических изделий, включающая огнеупорный наполнитель и временное связукадее, в качестве огнеупорного наполнителя содержат гранулы диаметром 0,5-1 мм и длиной 1,25-10 ют, причем отношение ра к длине лежит в пределах от 1:2,5 до 1:10 .при соотношении компонентов , мае.%:

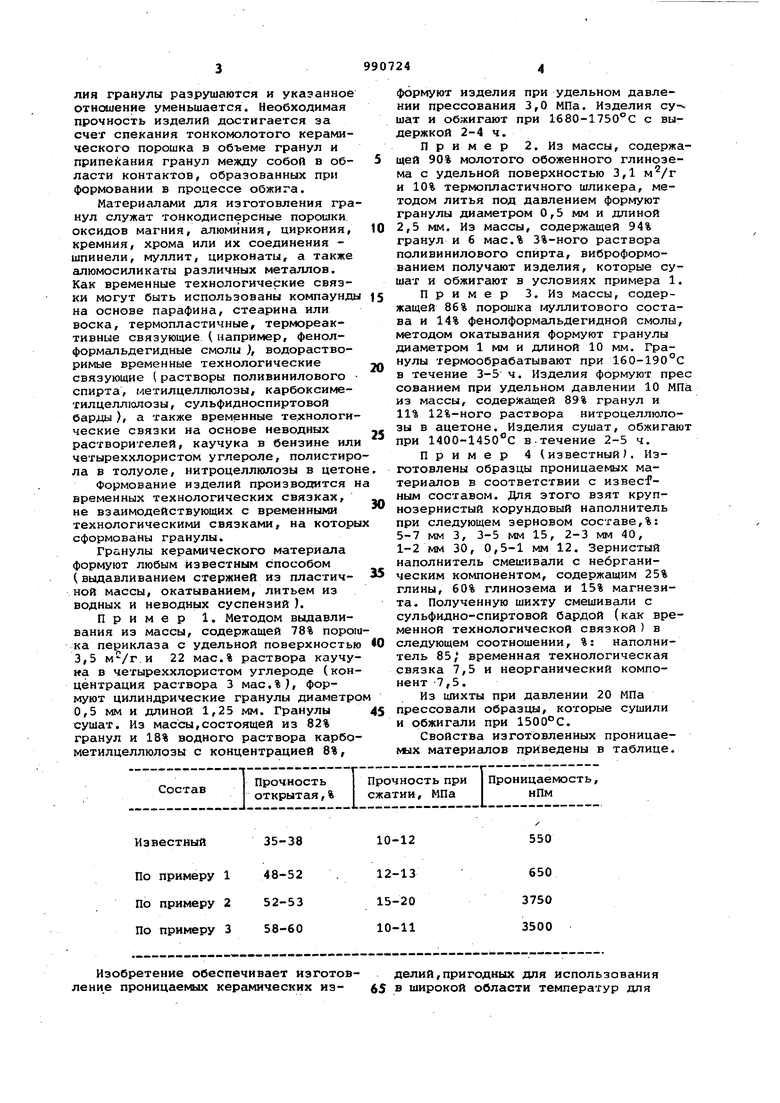

Огнеупорные гранулы 82-94 Временное связукядее 6-18 При соотношении менее 1:2,5 форма гранул близка к иэометричиой, что ограничивает величину проницаемости, при отношении длины к диаметру бо лее 10 в процессе формования издеЛИЯ гранулы разрушаются и указанное отноиеняе уменьшается. Необходимая прочность изделий достигается за счет спекания тонкомолотого керамического порошка в объеме гранул и припекания гранул между собой в области контактов, образованных при формовании в процессе обжига. Материалами для изготовления гра нул служат тонкодисперсные порошки оксидов магния, алюминия, циркония, кремния, хрома или их соединения шпинели, муллит, цирконаты, а также алюмосиликаты различных металлов. Как временные технологические связки могут быть использованы компаунд на основе парафина, стеарина или воска, термопластичные, термореактивные связующие ( например, фенолформальдегид ные смолы ), водорастворимые временные технологические связующие (растворы поливинилового спирта, метилцеллюлозы, карбоксиметилцеллюлозы, сульфидноспиртовой барды ), а также временные технологи ческие связки на основе неводных растворителей, каучука в бензине ил четыреххлористом углероле, полистир ла в толуоле, нитроцеллюлозы в цето Формование изделий производится временных технологических связках, не взаимодействующих с временными технологическими связками, на котор сформованы гранулы. Гранулы керамического материала формуют любым известным способом (выдавливанием стержней из пластичной массы, окатыванием, литьем из водных и неводных суспензий ). Пример 1. Методом выдавливания из массы, содержащей 78% поро ка периклаза с удельной поверхность 3,5 и 22 мас.% раствора каучу wa в четыреххлористом углероде (кон центрация раствора 3 мас.%), формуют цилиндрические гранулы диаметр 0,5 мм и длиной 1,25 мм. Гранулы сушат. Из массы,состоящей из 82% гранул и 18% водного раствора карбо метилцеллюлозы с концентрацией 8%, формуют изделия при удельном давлении прессования 3,0 МПа. Изделия су-, шат и обжигают при 1680-1750°С с выдержкой 2-4 ч. Пример 2. Из массы, содержащей 90% молотого обоженного глинозема с удельной поверхностью 3,1 и 10% термопластичного шликера, методом литья под давлением формуют гранулы диаметром 0,5 мм и длиной 2,5 мм. Из массы, содержащей 94% гранул и 6 мас.% 3%-ного раствора поливинилового спирта, виброформованием получают изделия, которые сушат и обжигают в условиях примера 1. Пример 3. Из массы, содержащей 86% порошка 1-1уллитового состава и 14% фенолформальдегидной смолы, методом окатывания формуют гранулы диаметром 1 мм и длиной 10 мм. Гранулы термообрабатывают при 160-190°С в течение 3-5 ч. Изделия формуют прес сованием при удельном давлении 10 МПа из массы, содержащей 89% гранул и 11% 12%-ного раствора нитроцеллюлозы в ацетоне. Изделия сушат, обжигают при 1400-1450С в.течение 2-5 ч. Пример 4 (известный. Изготовлены образцы проницаемых материалов в соответствии с извecfным составом. Для этого взят крупнозернистый корундовый наполнитель при следующем зерновом составе,%: 5-7 мм 3, 3-5 мм 15, 2-3 мм 40, 1-2 мм 30, 0,5-1 мм 12. Зернистый наполнитель смешивали с небрганическим компонентом, содержащим 25% глины, 60% глинозема и 15% магнезита. Полученную шихту смешивали с сульфидно-спиртовой бардой (как временной технологической связкой ) в следующем соотношении, %: наполнитель 85/ временная технологическая связка 7,5 и неорганический компонент 7,5. Из шихты при давлении 20 МПа прессовали образцы, которые сушили и обжигали при 1500°С. Свойства изготовленных проницаекых материалов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления керамических изделий | 1982 |

|

SU1090678A1 |

| Шихта для изготовления газопроницаемого керамического материала | 1981 |

|

SU1013435A1 |

| Способ изготовления керамических плавильных тиглей | 2018 |

|

RU2713049C1 |

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU749815A1 |

| Способ изготовления сложнопрофильных корундомуллитовых огнеупорных изделий | 2023 |

|

RU2822232C1 |

| Способ изготовления теплозвуко-изОляциОННыХ издЕлий | 1978 |

|

SU833905A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО ПРОНИЦАЕМОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2374208C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕРАЗЛИВОЧНОГО ПРИПАСА | 2001 |

|

RU2210459C2 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОРИСТОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2005 |

|

RU2288202C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОМУЛЛИТОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2020 |

|

RU2756300C1 |

Изобретение обеспечивает иэготовление проницаемых керамических изделий,пригодных для использования 65 в широкой области температур для

фильтрации и аэрации различных материалов.

/Формула изобретения

Шихта для изготовления газопроницаемых керамических изделий, включающая огнеупорный наполнитель и временное связующее, отличающаяся тем, что, с целью повышения газопроницаемости, она в качестве огнеупорного наполнителя содержит гранулы диаметром 0, мм и длиной 1,25-10 мм, причем отно90724f

шение диаметра к длине находится в пределах от 1:2,5 до 1:10 при соотнсшении компонентов, мас.%;

Огнеупорные гранулы 82-94 Временное связующее 6-18 5 Источники информации,

принятые во внимание при экспертизе

10 литературы по строительству. 19б8, с. 14-21.

( прототип ).

Авторы

Даты

1983-01-23—Публикация

1981-01-26—Подача