(54) СПОСОБ ПОДГОТОВКИ БУМ/ЛЖКОй МАССЫ К ОТЛИВУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления бумажной массы для изготовления печатной бумаги | 1980 |

|

SU903435A1 |

| Способ приготовления бумажной массы | 1978 |

|

SU787535A1 |

| Способ получения бумаги | 1982 |

|

SU1043216A1 |

| Способ изготовления окрашенной бумаги | 1978 |

|

SU746012A1 |

| Способ подготовки бумажной массы | 1978 |

|

SU783390A1 |

| Бумажная масса для изготовления печатной бумаги | 1990 |

|

SU1796732A1 |

| Способ получения бумаги | 1982 |

|

SU1131948A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Способ получения картона | 1978 |

|

SU771223A1 |

| Бумажная масса для изготовления печатной бумаги | 1980 |

|

SU903437A1 |

Изобретение относится к способу подготовки бумажной массы к отливу на бумагоделательной машине при производстве высокозольных видов бумаги Для повышения механических свойст наполненной бумаги суспензию наполнителей предварительно перед смешением с волокнистой суспензией обрабатывают растворами полимеров i} Обработка суспензии наполнителей полимерными веществами приводит к агрегации частиц наполнителя, что ухудшает просвет бумаги и загрязняет сточные воды вследствие неполной сщсорбции полимера компонентами бумажной массы. Наиболее близким к предлагаемому способу подготовки бумажной массы к л14эу является способ, согласно которому наполнитель перед введением его в суспензию волокнистого полуфабриката подвергают действию ферро магнитных тел во вращающемся электр магнитном поле 2 . Под воздействием вращающегося эл тромагнитного поля, создаваемого сп циальным генератором, происходит ак тивизация наполнителя, увеличение его удельной поверхности с образова нием большого количества активных центров. Использование таких наполнителей повышает удержание их в бумаге и улучшает ее прочностные свойства. Однако указанный способ не является достаточно эффективным в отношении улучшения прочностных свойств бумаги, особенно при получении бумаги с повьЕиенным содержанием наполнителя . К недостаткам этого способа также относятся периодичность процесса обработки наполнителя, необходимость введения дополнительной операции извлечения ферромагнитных тел из наполнителя после его обработки. Введение ферромагнитных тел в суспензию каолина в связи с интенсивным движением во всем объеме рабочей емкости и соударением между собой и стенками рабочей емкости приводит к быстрому износу оборудования и загрязнению суспензии каолина. Целью изобретения является повышение содержания наполнителя в бумаге при сохранении ее механических показателей. Поставленная цель достигается тем, что физическую обработку суспензии наполнителя проводят путем воздействия на нее ультразвуковых колебаНИИ частотой 19-100 кГц в течение 4-9 мин.

Ультразвуковые колебания, диспергируя частицы наполнителя, создают увеличение свободной поверхностной энергии с образованием большого количества активных центров. Это приводит к возрастанию показателей механической прочности наполненной бумаги, обеспечивает возможность получения высокозольной бумаги при сохранении или повышении ее механических свойств.

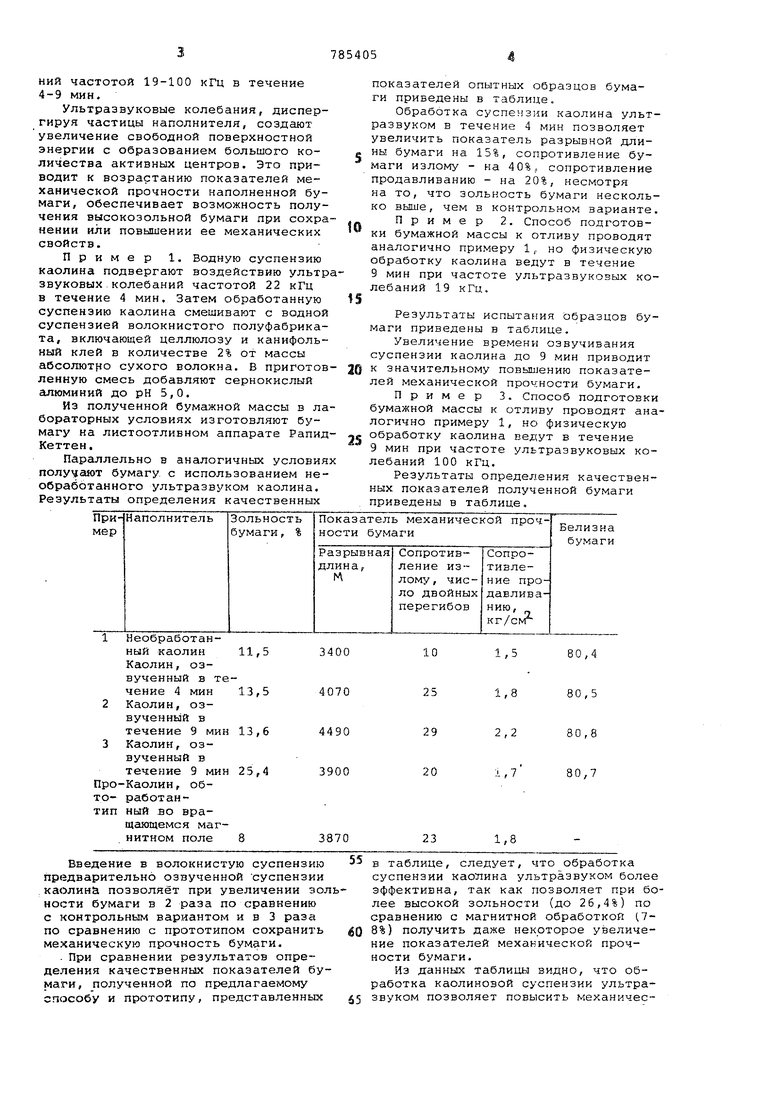

Пример 1. Водную суспензию каолина подвергают воздействию ультразвуковых колебаний частотой 22 кГц в течение 4 мин. Затем обработанную суспензию каолина смешивают с водной суспензией волокнистого полуфабриката, включающей целлюлозу и канифольный клей в количестве 2% от массы абсолютно сухого волокна. В приготовленную смесь добавляют сернокислый алюминий до рН 5,0.

Из полученной бумажной массы в лабораторных условиях изготовляют бумагу на листоотливном аппарате РапидКеттен.

Параллельно в аналогичных условиях бумагу с использованием необработанного ультразвуком каолина. Результаты определения качественных

Необработанный каолин 11,5 3400 Каолин, озвученный в течение 4 мин 13,5 4070

Каолин, озвученнУй в

течение 9 мин 13,6 4490

Каолин, озвученный в

течение 9 мин 25,4 3900

Каолин, обработаиный во вращающемся магнитном поле 8 3870

Введение в волокнистую суспензию предварительно озвученной суспензии каолина позволяет при увеличении зол ности бумаги в 2 раза по сравнению с контрольным вариантом и в 3 разс1 по сравнению с прототипом сохранить механическую прочность бумаги.

. При сравнении результатов определения качественных показателей бумаги, полученной по предлагаемому способу и прототипу, представленных

показателей опытных образцов бумаги приведены в таблице.

Обработка суспензии каолина ультразвуком в течение 4 мин позволяет увеличить показатель разрывной длины бумаги на 15%, сопротивление бумаги излому - на 40%, сопротивление продавливанию - на 20%, несмотря на то, что зольность бумаги несколько выше, чем в контрольном варианте.

Пример 2. Способ подготовки бумажной массы к отливу проводят аналогично примеру 1,, но физическую обработку каолина ведут в течение 9 мин при частоте ультразвукозых колебаний 19 кГц. f

Результаты испытания Образцов бумаги приведены в таблице.

Увеличение времени озвучивания суспензии каолина до 9 мин приводит 0 к значительному повьпиению показателей механической прочности бумаги.

Пример 3. Способ подготовки бумажной массы к отливу проводят аналогично примеру 1, но физическую e обработку каолина ведут в течение 9 мин при частоте ультразвуковых колебаний 100 кГц.

Результаты определения качественных показателей полученной бумаги приведены в таблице.

80,4

1,5 80,5

1,8 80,8 2,2 1,7 80,7

1,8

55 в таблице, следует, что обработка суспензии каолина ультразвуком более эффективна, так как позволяет при более высокой зольности (до 26,4%) по сравнению с магнитной обработкой (1ЙО 8%) получить даже некоторое увеличение показателей механической прочности бумаги.

Из данных таблицы видно, что обработка каолиновой суспензии ультра 5 звуком позволяет повысить маханическую прочность бумаги: разрывную длину на 20-30% (по прототипу,на 9-16% сопротивление бумаги излому в 2,62,9 раза (по прототипу в 1,9-2 раза) сопротивление бумаги продавливанию на 20-40% (по прототипу на 31-38%). Обработанная ультразвуком суспензия каолина, введенная в бумажную ма су, значительно повышает зольность бумаги без снижения показателей ее прочности. Предлагаемый способ подготовки бу мажной массы также сокращает расход дорогостоящих волокнистых полуфабрикатов путем повышения зольности бумаги, исключает введение в композицию бумажной массы упрочняющих химических добавок, что уменьшает загрязнения сточных вод и окружающей среды. Кроме того, ультразвуковой способ обработки по сравнению с прототипом более прост в реализации. Формула изобретения Способ подготовки бумажной массы к ОТЛИ:БУ путем физической обработки водной суспензии наполнителя и последугацего смешения ее с водной суспензией волокнистого полуфабриката, отличающийся тем, что, с целью повышения содержания наполнителя в бумаге при сохранении ее механических показателей, физическую обработку суспензии наполнителя осуществляют путем воздействия на нее ультразвуковых колебаний частотой 19-100 кГц в течение 4-9 мин. Источники информации, принятые во внимание при экспертизе 1.Патент Франции № 2318272, кл. D 21 Н 3/66, 1977. 2.Авторское свидетельство СССР № 470562, кл. D 21 О 3/00, 1975 (прототип) .

Авторы

Даты

1980-12-07—Публикация

1978-12-19—Подача