(5) БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ БУМАГИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса | 1980 |

|

SU896138A1 |

| Бумажная масса для изготовления бумаги-основы для тисненных и гофрированных обоев | 1991 |

|

SU1768687A1 |

| Бумажная масса | 1974 |

|

SU532675A1 |

| Бумажная масса для изготовления бумаги-основы для тисненых и гофрированных обоев | 1983 |

|

SU1131953A1 |

| Способ приготовления бумажной массы для изготовления печатной бумаги | 1980 |

|

SU903435A1 |

| Способ получения бумаги | 1983 |

|

SU1141131A1 |

| Способ получения бумаги | 1983 |

|

SU1113446A2 |

| Бумажная масса для изготовления офсетной бумаги | 1981 |

|

SU962388A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU988947A1 |

1

Изобретение относится к целлюлозно-бумажной промышленности и касается бумажной массы для изготовления различных видов бумаги для печати.

.Известна композиция бумажной массы, включающая, мас.;

Целлюлозосодержащий

полуфабрикат 95,97-99.29

Полиэтилгидросилоксановая эмульсия 0,2-2,0

Поливиниловый спирт 0,01-0,03

Полиэтиленимин 0,5-2,0

Полиэтилгидросилоксановую эмульсию вводят в бумажную массу с целью получения гидрофобного волокнистого материала, а полиэтиленимин - с целью придания последнему влагопрочности. При этом сочетание полиэтилгидросилоксановой эмульсии с полиэтиленимином приводит к сверх суммарному э екту по увеличению влагопрочности 13.

Однако эта бумажная масса не содержит минерального наполнителя, поэтому не может быть использована для

получения наполненных печатных видов бумаги с хорошими печатными свойствами. Кроме того, использование полиэтиленимина в таких больших количествах вызывает сильное пожелтение бумаги или ингибирование оптических отбеливакхдих средств в случае их использования, что ограничивает область применения донной композиции.

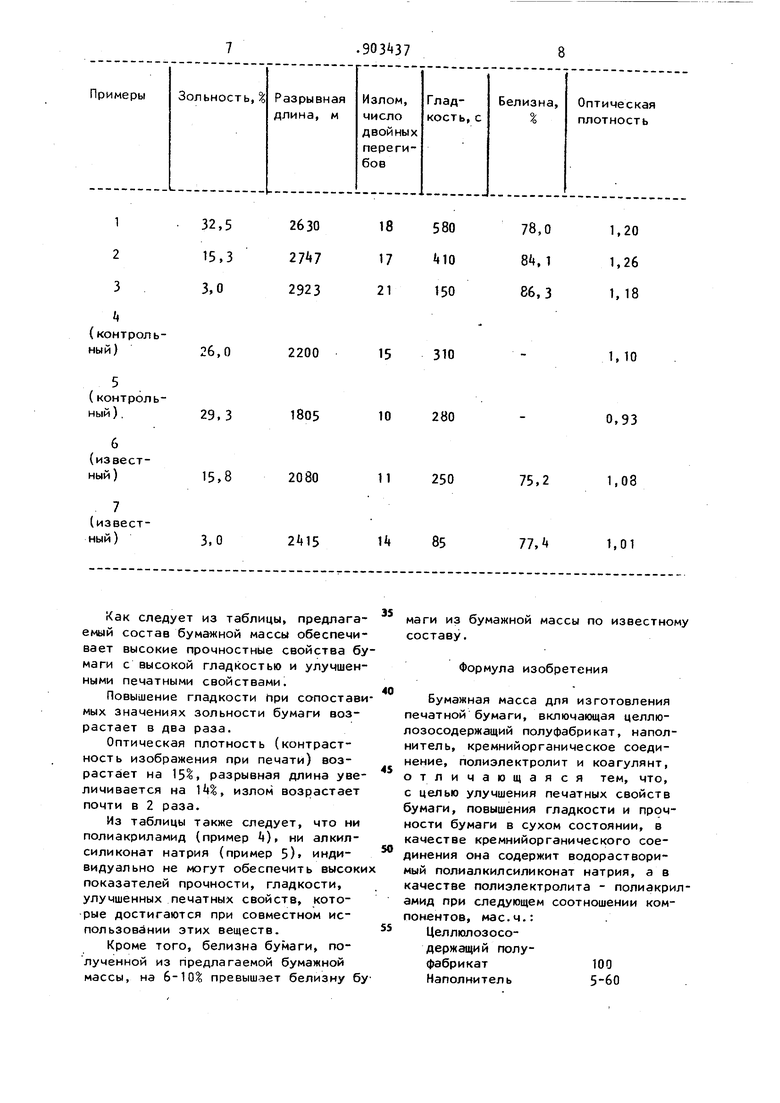

Наиболее близкой к предлагаемой является бумажноя масса, включающая целлюлозосодержа11;ий полуфабрикат, наполнитель, кремкийорганическое соединение, полиэлектролит и коагулянт, 8 качестве кремнийорганического соединения эта бумажная масса содержит эмульсию полиэтилгидросилоксана, а в качестве полиэлектролита - полиэтиленимин. Кроме того, такая Сумажная масса содержит катализатор сшивки полиэтилгидросилоксана, в качестве которого используют соли металлов. Эта бумажная масса содержит указанные компоненты при следующем их-соотношении, мае.ч: Целлюлозосодержащий полуфабрикат100.Наполнитель Эмульсия полиэтил гидросилоксана 0,01-5 Полиэлектролит 0,01-10 Коагулянт Катализатор сшивки 0,01-5. Однако бумага, получаемая из такой бумажной массы, имеет недостаточ ные показатели гладкости, прочности в сухом состоянии и печатных свойст Процесс подготовки бумажной массы осложняется дополнительной стадией эмульгирования полиэтилгидросилоксана с подбором необходимых эмульгирующих средств. Кроме того, необходимо использовать катализаторы и провести термообработку бумаги. Цель изобретения - улучшение печатных свойств бумаги, повьшение гладкости и прочности бумаги в сухо состоянии. Поставленная цель достигается тем, что бумажная масса, включающая волокнистый полуфабрикат, наполнитель, кремнийорганическое соединение, полиэлектролит и коагулянт, в качестве кремнийорганического соединения содержит водорастворимый по лиалкилсиликонат натрия, а в качест ве полиэлектролита - полиакриламид при следующем соотношении указанных компонентов, мае.ч.: Целлюлозосодержащий полуфабрикат100Наполнитель Полиалкилсиликонат натрия 0,1-0,5 Полиакриламид 0,01-0,1 Коагулянт k-Э Бумажную массу готовят путем вв дения полиалкилсиликоната натрия в водную суспензию целлюлозного воло наполнителя, выдерживают их 0 1,5 ч, а затем вводят коагулянт сернокислый алюминий и полиакрилам Полиакриламид предпочтительно вводить перед отливом бумажного полот Предлагаемая бумажная масса поз воляет получить бумагу с высокой гладкостью и улучшенными печатными и прочностными харсэктеристиками. Э обусловлено взаимодействием полиалкилалюмосилоксанового комплекса, который образуется на основе полиалкилсиликоната натрия и сернокислого алюминия, преимущественно на частицах каолина, с полиакриламидом. Взаимодействуя с этим комплексом, полиакриламид агломерирует частицы каолина, что обеспечивает высокие прочностные и печатные свойства бумаги. Образование этих комплексов связано с необходимостью указанных выше определенных количественных соотношений полиакриламида, полиалкилсиликоната натрия и сернокислого алюминия . В противном случае, при введении полиакриламида в количествах менее 0,1 и более 0,5 мае.ч. образуется комплекс со свойствами, не обеспечивающими высокие прочностные и печатные свойства бумаги. В качестве целлюлозосодержащего полуфабриката может быть использована сульфитная или сульфатная целлюлоза, древесная масса и т.д. В качестве наполнителя могут быть использованы каолин, мел, двуокись титана, сернокислый барий и т.д. В качестве коагулянта могут быть использованы сернокислый алюминий, алюмокалиевые квасцы и т.д. При необходимости в состав бумажной массы могут быть дополнительно введены канифольный клей или другие проклеивающие материалы, оптический отбеливатель, краситель. Представленные ниже примеры на составы бумажной массы даны для получения бумаги для глубокой печати массой 100 г/м. Пример 1. Приготовление бумажной массы ведут путем введения в суспензию целлюлозы, наполнителя, а затем метилсиликоната натрия. Эту смесь выдерживают 0 мин, доводят рН среды бумажной массы до k,S сернокислым алюминием. Полиакриламид дозируют перед напорным ящиком. Состав румажной массы, приготовляемый по описанной технологии, включает, мае.ч.: Целлюлоза беленая сульфитная марки А-1110 О Каолин60 Метилсиликонат натрия0, 1

Полиакриламид 0,1

Сернокислый алюминий9.0

Бумагу получают на полупромышленой бумагоделательной машине и за подвергают отделке на суперкаландр

Результаты испытаний приведены таблице.

Пример 2. Бумажную массу готовят аналогично примеру 1, но добавлением оптического отбеливателя.

Приготовленная бумажная масса имеет следующий состав, мае.ч.:

Целлюлоза сульфатная беленая 100

Мел30

Этилсиликонат

натрия0,5

Полиакриламид0,01

Сернокислый

алюминий 4

Оптический отбеливательО, 15

Получение бумаги проводят знало гично примеру 1.

Результаты испытаний приведены таблице.

Пример 3- Бумажная масса дополнительно содержи т оптический отбеливатель и канифольный клей.

Приготовленная бумажная масса .имеет следующий состав, мае.ч.:

Целлюлоза сульфитная беленая100

Каолин5,00

Метилсиликонат

натрия0,20

Полиакриламид 0,03

Сернокислый глинозем6,00

Оптический отбеливатель0,15

Канифольный клей1,00

Получение бумаги проводят анало гично примеру 1. Канифольный клей вводят одновременно с метилсиликонтом натрия.

Результаты испытаний бумаги приведены в таблице.

Пример i. Для сравнения гтовят бумажную массу без использовния полиакриламида, содержащую, мае.ч. :

Целлюлоза сульфатная

беленаяТОО

Каолин60

Метилсиликонат натрия0,5

Сернокислый

глинозем7 00

Бумажную массу и изготовление бумаги проводят аналогично примеру Результаты испытаний приведены таблице.

Пример 5. Для сравнения гтовят бумажную массу без использовния алкилсиликоната натрия, мае.ч. Целлюлоза сульфитная беленая100 Каолин 60 Полиакриламид 0,3 Сернокислый алюминий 7,00Приготовление бумажной массы и получение бумаги проводят аналогично примеру 1.

Пример 6. Бумажную массу готовят по известному составу, мае.ч.:

Целлюлоза сульфитная беленая100 Каолин 30 Полиэтилгидросилоксановая эмульсия 10 Уксуснокислый свинец 5 Полиэтиленимин V, О Сернокислый

алюминий7,0

Из этой композиции получают и отделывают бумагу аналогично примеру

Результаты испытаний приведены в таблице.

Пример 7. Аналогично примеру 6 готовят бумажную массу известного состава, содержащую, мае.ч.: Целлюлоза сульфатная беленая100 Каолин 5 Полиэтилгидросилоксановая

эмульсия0,01

Уксуснокислый

свинец0,01

Меламиноформальдегидная смола10

Сернокислый алюминий7

Получают и отделывают бумагу аналогично примеру 1.

Результаты испытаний бумаги приведены в таблице.

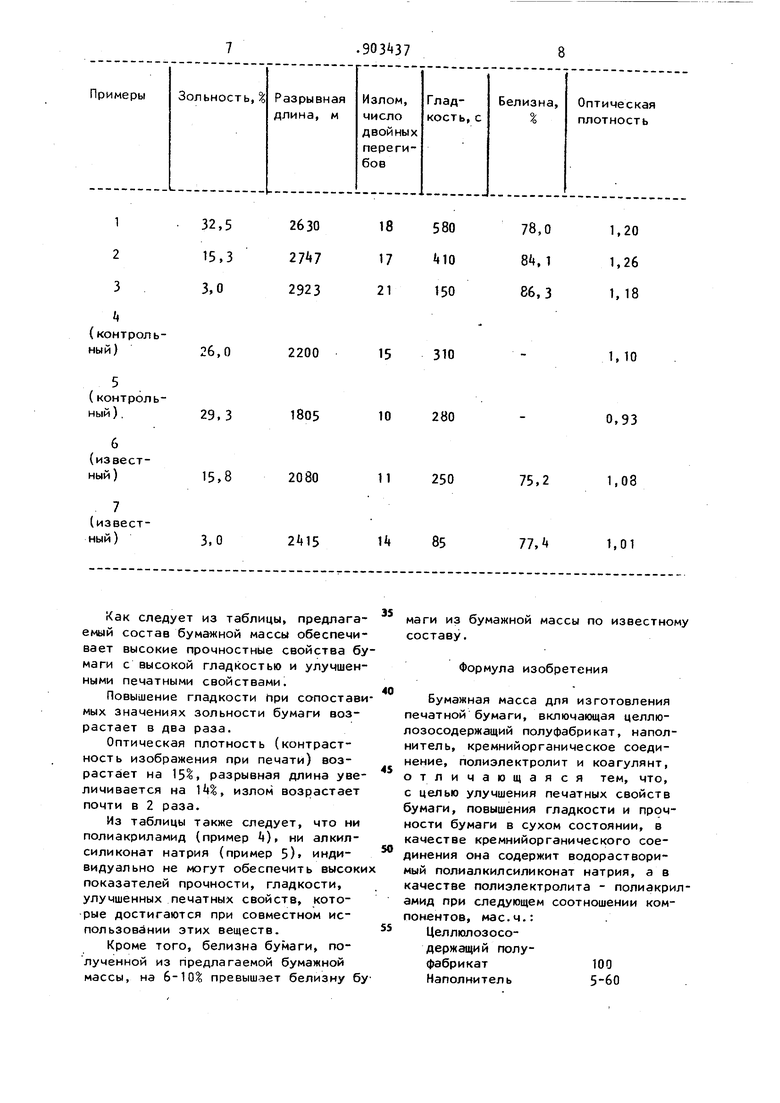

Как следует из таблицы, предлагаемый состав бумажной массы обеспечивает высокие прочностные свойства бумаги с высокой гладкостью и улучшенными печатными свойствами.

Повышение гладкости при сопоставимых значениях зольности бумаги возрастает в два раза.

Оптическая плотность (контрастность изображения при печати) возрастает на 151, разрывная длина увеличивается на k%, излом возрастает почти в 2 раза.

Из таблицы также следует, что ни полиакриламид (пример Ц) ни алкилсиликонат натрия (пример 5) индивидуально не могут обеспечить высоких показателей прочности, гладкости, улучшенных печатных свойств, которые достигаются при совместном использовании этих веществ.

Кроме того, белизна бумаги, полученной из предлагаемой бумажной массы, на 6-10 превышает белизну бу

маги из бумажной массы по известно составу.

Формула изобретения

Бумажная масса для изготовления печатной бумаги, включающая целлюлозосодержащий полуфабрикат, наполнитель, кремнийорганическое соединение, полиэлектролит и коагулянт, отличающаяся тем, что, с целью улучшения печатных свойств бумаги, повышения гладкости и прочности бумаги в сухом состоянии, в качестве кремнийорганического соединения она содержит водорастворимый пол и ал кил си ли кон ат натрия, а в качестве полиэлектролита - полиакриамид при следующем соотношении компонентов, мае.ч.: Целлюлозосодержащий полуфабрикат100Наполнитель 5-60

9ЭQЗ t37Ю

Полиалкилсилико-1. Авторское свидетельство СССР

нат натрия0,1-0,5№ 516772, кл. D 21 Н 3/00, 197.

Полиакриламид0,01-0,1

Коагулянтt -92. Патент Великобритании

Источники информации,s Vf 1035876, кл, D 2 В, 1966 (протоприиятые во вниманиепри экспертизетип).

Авторы

Даты

1982-02-07—Публикация

1980-08-12—Подача