(5k) СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕЧАТНОЙ

I

Изобретение относится к целлюлозно-бумажному производству и касается приготовления бумажной массы с применением полиакриламида, которая может быть использована для изготовления различных видов высоконаполненных бумаг для печати.

Известен способ приготовления бумажной массУ с использованием полиакриламида, позволяющий при увеличении зольности на получить бумагу без ухудшения механических свойств. Полиакриламид вводят в количестве 0,01-0,5% в наполнитель, который после Обработки вводят в волокнистую массу непосредственно перед отливом полотна til .

Однако данный способ приготовления бумажной массы имеет ряд недостатков, так как высокомолекулярный полиакриламид, введенный в наполнитель в количестве более 0,01 от массы абсолютно сухого наполнителя, вызывает сильную его флокуляцию, образуя БУМАГИ

крупные конгломераты, которые ухудшают структуру бумажного полотна и его просвет, что ухудшает прочность бумаги и ее гладкость.

Известно также использование силиката натрия при подготовке бумажной массы для изготовления бумаг средней степени наполненности с улучшенной жесткостью,- гладкостью и ниЭкой пылимостью C2l .

Однако обработка волокна силикатом натрия в таком большом количестве (до Ц%) вызывает пожелтение целлюлозных волокон. Кроме того, обработка волокна одним силикатом натрия не способствует повышению удержания наполнителя и улучшению прочностных характеристик бумаги, т.е. не дает возможности получить высокозольную бумагу.

Наиболее близким к предлагаемому по технической сущности и достигаемому положительному эффекту является способ приготовления бумажной массы,

39

включающий раздельную обработку наполнителя и волокнистого полуфабриката полиакриламидом и последующее их смешение. По этому способу бумажная масса готовится смешением волокнистой суспензи, обработанной полиакриламидом в количестве 0,,0 % от массы абсолютно сухого волокна с суспензией наполнителя, обработанной пОлиакриламидом в количестве 0,002-0,009 % от массы абсолютно сухого наполнителя. Данный способ позволяет получить высоконаполненную бумагу с зольностью до 30. При этом бумага обладает повышенной гладкость при сохранении прочностных характеристик З .

Однако отсутствие глянца ухудшает некоторые печатные свойства бумаги, а также затрудняет ееотделку при переработке. При длительном хранении бумаги наблюдается значительное падение ее гладкости.

Цель изобретения - улучшение печатных свойств и условий отделки бумаги при сохранении ее прочности.

Поставленная цел.ь достигается тем, что согласно способу приготовления бумажной массы, включающем раздельную обработку наполнителя и волокнистого полуфабриката полиакриламидом и последующее их смешение, перед обработкой полиакриламидом волокнистый полуфабрикат обрабатывают раствором силиката натрия в количестве 0, от массы абсолютно сухого волокна.

Предварительная обработка целлюлозного полуфабрита силикатом натрия с последующей обработкой полиакриламидом позволяет получить бумагу с комплексом целого ряда улучшенных свойств, что невозможно достичь при использовании каждого из перечисленных веществ в отдельности.

Сущность совместного применения силиката натрия и полиакриламида ,в предлагаемом способе состоит в том, что оба эти вещества образуют комплексный органоминеральный гель, который обволакивает волокна. При сушке и каландрировании этот гель образует каркас, не позволяющий волокнам релаксировать из напряженного состояния в исходное. За счет этого бумажный лист приобретает жесткость и каркасность. Это позволяет без затруднений применять бумагу на листовых печатных машинах в полиграфической промышленности, где поведение бумаги в листопроводящей системе характеризуется свойством ее плоскостной устойчивости. В случае низкой плоскостной устойчивости бумаги, нарезанный из нее бумажный лист мнется, загибается, морщится, что делает переработку такой бумаги невозможной .

В качестве исходных волокнистых полуфабрикатов могут быть, например, использованы сульфитная или сульфатная целлюлозы, различные виды древесной массы.

Водный раствор силиката натрия предпочтительнее вводить в волокнистую суспензию на стадии размола, так как присутствие силиката вызывает набухание волокна, улучшает его размол. Но возможно введение силиката натрия и на любой другой стадии до обработки полиакриламидом.

Силикат натрия следует вводить в количество 0, от массы абсолютно сухого волокна. Ниже этого предела невозможно достичь необходимой плоскостной устойчивости бумажного листа, стабильности достигнутой гладкости во времени. При введении силиката натрия в количестве более 1,5 возникают также нежелательные моменты, как пожелтение целюлюлозы, снижение степени удержания наполнителя, значительное ухудшение прочности бумаги.

8 обработанную силикатом натрия волокнистую суспензию могут быть введены проклеивающие агенты, коагулянт оптический отбеливатель, крахмал, краситель, специальные синтетические полимерные добавки, флокулянты.

Предлагаемый, способ подготовки бумажной массы осуществим в широкой области рН (.г,5-8,0).

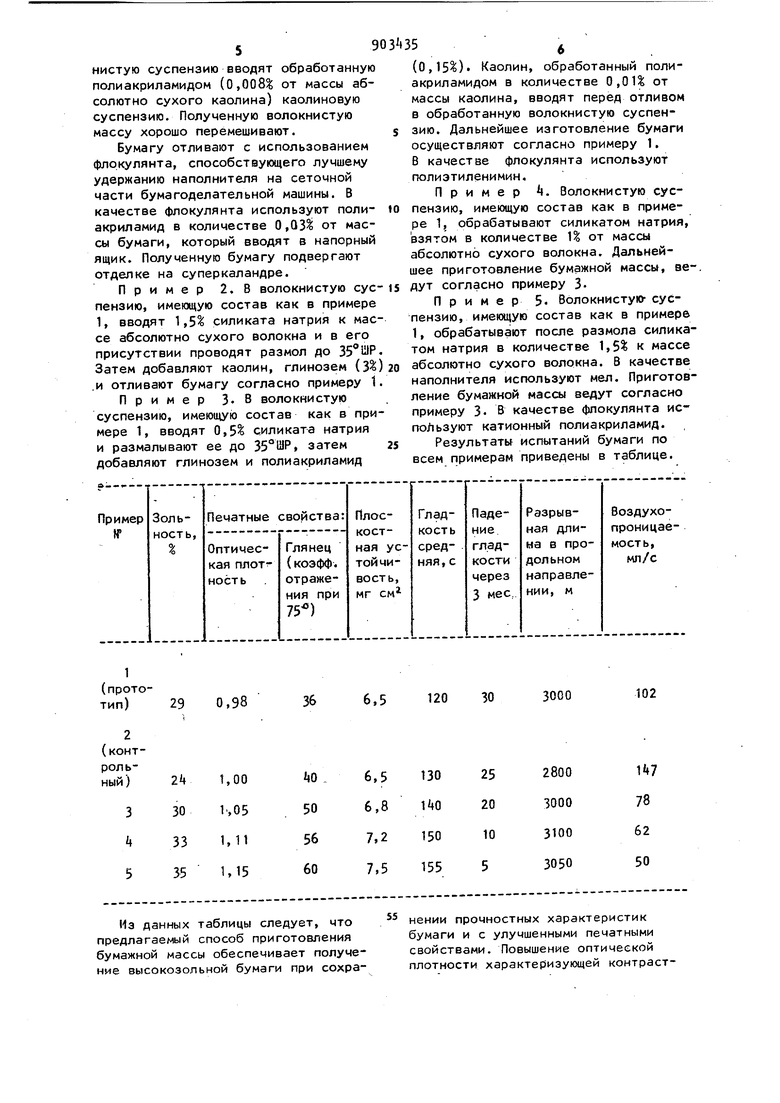

Представленные ниже примеры даны на подготовку бумажной массы для получения бумаги для глубокой печати массой 100 г/м, предназначенной для иллюстрационнотекстовых изданий.

Пример 1. В волокнистую суспензию, состоящую из смеси 1й% сульфитной беленой хвойной целлюлозы и 30% сульфатной беленой лиственной целлюлозы, размолотых до 30-35 WP. добавляют канифольный клей (0,5) полиакриламид (0,). а затем коагулянт (3%). В приготовленную волокнистую суспензию вводят обработанную полиакриламидом (О,008% от массы абсолютно сухого каолина) каолиновую суспензию. Полученную волокнистую массу хорошо перемешивают. Бумагу отливают с использованием флокулянта, способствующего лучшему удержанию наполнителя на сеточной части бумагоделательной машины. В качестве флокулянта используют полиакриламид в количестве 0,03 от массы бумаги, который вводят в напорный ящик. Полученную бумагу подвергают отделке на суперкаландре. Пример 2, В волокнистую суспензию, имеющую состав как в примере 1, вводят 1,5% силиката натрия к маесе абсолютно сухого волокна и в его присутствии проводят размол до 35 lilP. Затем добавляют каолин, глинозем (3%) .и отливают бумагу согласно примеру 1. Пример ЗВ волокнистую суспензию, имеющую состав как в примере 1, вводят 0,5% силиката натрия и размалывают ее до 35°ШР, затем добавляют глинозем и полиакриламид (0,15%). Каолин, обработанный полиакриламидом в количестве 0,01 от массы каолина, вводят перед отливом в обработанную волокнистую суспензию. Дальнейшее изготовление бумаги осуществляют согласно примеру 1. В качестве флокулянта используют полиэтиленимин. Пример k. Волокнистую суспензию, имеющую состав как в примере 1, обрабатывают силикатом натрия, взятом в количестве % от массы абсолютно сухого волокна. Дальнейшее приготовление бумажной массы, веДУТ согласно примеру 3Пример 5. Волокнистую- суспензию, имеющую состав как в примере 1, обрабатывают после размола силикатом натрия в количестве 1,5% к массе абсолютно сухого волокна. В качестве наполнителя используют мел. Приготовление бумажной массы ведут согласно примеру 3. В качестве флокулянта ис поЛьзуют катионный полиакриламид. Результаты испытаний бумаги по всем примерам приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бумаги | 1983 |

|

SU1141131A1 |

| Способ приготовления бумажной массы | 1985 |

|

SU1283274A1 |

| Способ изготовления бумаги дляпЕчАТи | 1979 |

|

SU834293A1 |

| Способ получения бумаги | 1982 |

|

SU1043216A1 |

| Способ приготовления бумажной массы | 1978 |

|

SU787535A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ мАссь! | 1973 |

|

SU377462A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| Бумажная масса для изготовления печатной бумаги | 1980 |

|

SU903437A1 |

| Способ подготовки бумажной массы | 1982 |

|

SU1052603A1 |

Из данных таблицы следует, что предлагаемый способ приготовления бумажной массы обеспечивает получение высокозольной бумаги при сохранении прочностных характеристик бумаги и с улучшенными печатными свойствами. Повышение оптической плотности характеризующей контраст7иость изображения при печати составляет 7 17 глянца на 40-75%Плоскостная устойчивость, необходимая для печати на листовых печатных агрегатах, возрастает до 15. Гладкость бумаги hoвыulaeтcя на 30, стабильность ее в течение трех месяцев сильно зависит от количества силиката натрия и составляет 525. Предлагаемый способ позволяет также уменьшить воздухопроницаемость бумаги на мл/с, что поз волит улучшить восприятие и фиксиро вание печатных красок. Кроме того, данный способ позволяет повысить зольность бумаги с 30 До 35 обеспечив при этом весь необходимый печатнотехнолЪгйческий комплекс высокозольной.-бумаги. Формула изобретения Способ приготовления бумажной массы для изготовления печатной бу5маги, включающий раздельную обработку наполнителя и волокнистого полуфабриката полиакриламидом и последующее их смешение, отличающийся тем, что, с целью улучшения печатных свойств и условий, отделки бумаги при сохранении ее прочности, перед обработкой полиакриламидом волокнистый полуфабрикат обрабатывают раствором силиката натрия в количестве 0,5-1,5 от массы абсолютно сухого волокна. Источники информации, принятые во внимание при экспертизе 1.Патент франции № 2318272. кп. D 21 Н 3/66, 1977. 2.Иванов С.Н. Технология бумаги. М., Лесная промышленность, 1970, С.216. 3.Авторское свидетельство СССР по заявке ff 2703613/12, кл. D21 Н 3/58, 1978 (прототип).

Авторы

Даты

1982-02-07—Публикация

1980-06-13—Подача