(54) УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МОМЕНТА СОПРОТИВЛЕНИЯ ВРАЩЕНИЮ ПОДШИПНИКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для динамических испытаний пневматической шины | 1990 |

|

SU1795336A1 |

| Устройство для измерения момента сопротивления вращению подшипника | 1981 |

|

SU958893A1 |

| Стенд для испытания приводов | 1982 |

|

SU1286920A1 |

| Устройство для оценки качества подшипников качения | 1982 |

|

SU1013807A1 |

| Устройство для диагностики подшипников гиромоторов | 1982 |

|

SU1027565A1 |

| Стенд для динамических испытаний пневматической шины | 1983 |

|

SU1132177A1 |

| Способ диагностики шарикоподшипников по моментным характеристикам | 1982 |

|

SU1013806A1 |

| Устройство для оценки качества подшипников качения | 1986 |

|

SU1368688A1 |

| Устройство для измерения момента сопротивления вращению подшипника | 1985 |

|

SU1310667A1 |

| Устройство для оценки качествапОдшипНиКОВ КАчЕНия | 1979 |

|

SU838494A1 |

Изобретение относится к подшипннковой промьашенностн и может быть использовано преимущественно для диагностики подшипников по моменту сопротизленил вращению.

Известно устройство для измерег ия момента сопротивления вращению под- шипника, содержащее с.юктированные в корпусе привод, механизм крепления и пол5 ипника, механизм погружения подшипника и моментомер 1},

Однако «-известное устройство не позволяет точно контролировать момент сопротивления вращению подаиипника.

Цепь изобретения - позьшеине точности контроля момента сопротивления вращению поддаипннка.

Поставленная цель достигается тем, что устройство, со ержащее корпус, смонтированные э корпусе при водной рабочий вал с испытуемым поддакпником, механизм иагружекия подшипника и мбмектомер, снабжено смонтированныг ги в корпусе дифференциалом н вибратором, при этом первая входная ось дифференциала соединена с выходной осью привода, вторая входная OQ, дифференциала с вибратором, а выходная ось дифференциала соединена с механизмом крепления и вращения подшипника.

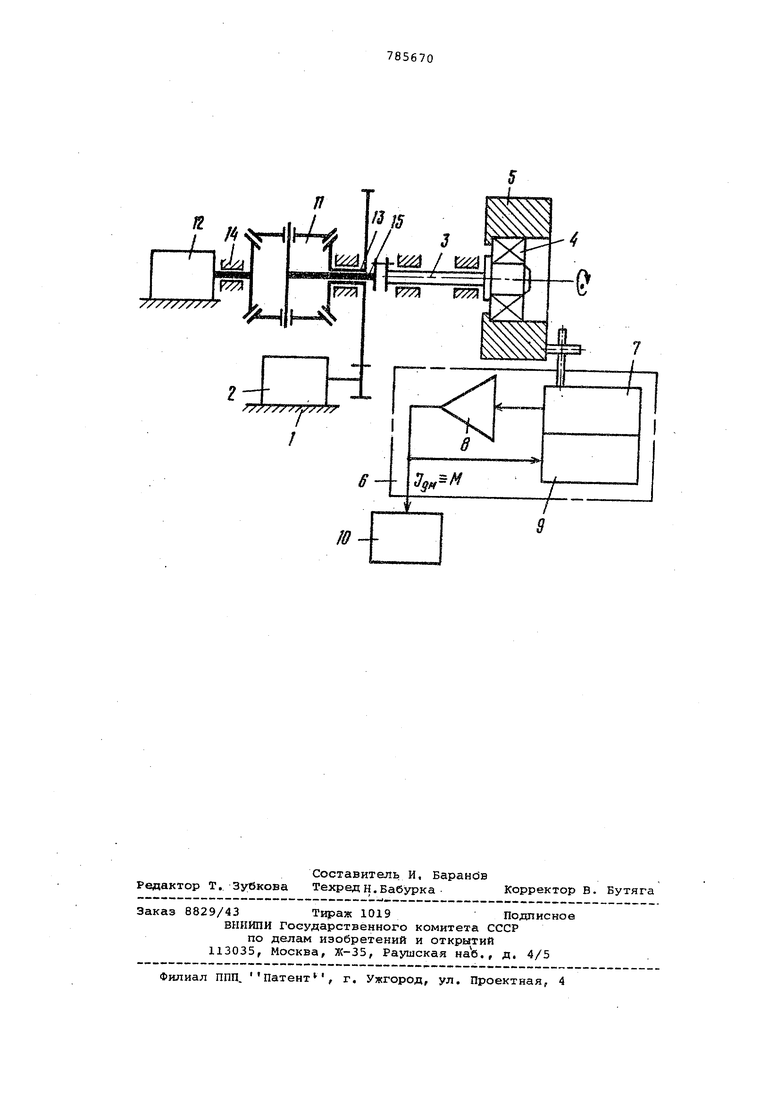

На чертеже изображено устройство для измерения момента сопротивления вращению пода ипника,

В корпусе смонтированы привод 2 с рабочим валом, механизм крепления 3 испытуемого подазипника 4, механизм нагружения 5, выполненный,

10 например, в виде груза и моментомер 6, построенный по компенсационной схеме и включающий в себя датчик угла 7, усилитель 8, датчик момента 9 и регистратор 10, Устройство снабжено дифференциалом 11 и

15 вибратором 12.

Первая .входная ось 13 дифференциа ла соединена с приводом 2, вторая входная ось 14 дифференциала соединена с вибратором 12, а выходная

20 ось 15 дифференциала соединена с механизмом крепления и вращения 3 подшипника 4,

Устройство работает следующим

25 эбразом.

От привода 2 первая входная ось 13 дифференциала 11 приводится в движение с постоянной частотой вращения , Вторая входная ось 14 30 дифференциала приводится в колебательное движение вибратором 12 со скоростью

.c i 2.1CHJ

мгновенная угловая скорость колебаний;

- максимальная скорость колебаний;f - частота вибрации;

(JU - 2ltf

Следовательно, выходная ось 15 дифференциала через механизм крепления и вращения 3 будет приводить одно из колец испытуемого подшипник 4 в движение с частотой вращения

«,-u;otu sin2lC t,

гдеЦ; угловая скорость вращающегос

кольца подшипника; fJiJo- а -o.j Второе кольцо испытуемого подшипника, нагруженное грузом 5, станет увлекаться в направлении вращения моментом трения. Этот момент измеряется компенсационной схемой электрической пружиной, причем ток датчика момента I/sj создающий. компенсационный момент, является ; электрическим аналогом измеряемого момента М сопротивления вращению подшипника. Этот момент состоит из диссипативной составляющей, имеющей фрикционную природу, и консервативной составляющей, обусловленной геометрией поверхностей качения,

Диссипативная составляющая трени MY изменяет свой знак при изменении направления вращения, так как является функцией знака скорости. Если собственная частота компенсационной схемы измерения момента меньще частоты вибрации, то схема, являясь фильтром, будет регистрировать на приборе 12 лишь величину

ср-

Шо WQ

гделМ -р- средняя ошибка измерений; M-J. Диссипативная составляющая, момента трения.

Так как величина ,8 Мер является сяиибкой измерения, то для того, чтобы она не превышала заранее заданной величины cffj амплитуда колебаний, создаваемая вибратором амплитуда о цдолжна соответствовать условию:

8 ,

Ws

где oig- амплитуда колебаний вибратора ;

сГ относительное заданное предельное значение ошибки измерения.

Величина ошибки f тем меньше, чем круче фронты скорости вибрации, При.прямоугольной вибрации ошибка

(fiw О, .

Следовательно, на регистраторе 12 будет фиксиЬОваться лишь консервативная составляющая MQ момента сопротивления вращению подшипника, которая является функцией угла взаимного поворота колец подшипника и не зависит от направления вращения.

Формула изобретения

Устройство для измерения момента сопротивления вращению подшипника, содержащее корпус, смонтированные в корпусе приводной рабочий вал с испытуемым подщипником, механизм крепления подшипника, механизм нагружения подшипника и моментомер,

отличающиеся тем, что, с целью повышения точности контроля, оно снабжено смонтированными в корrtyce дифференциалом и вибратором, при этом первая входная ось дифференциала соединена с выходной осью привода, вторая входная ось дифферен- циала - с вибратором, а выходная ось дифференциала соединена с механизмом крепления подшипника,

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР № 571716, кл. G OlU 3/00, 1977 (прототип),

Авторы

Даты

1980-12-07—Публикация

1979-02-09—Подача