Изобретение относится к области неорганических электроизолирующих покрытий, в частности, на никеле, хромоникелевых сплавах и биметалле, работающих в области высоких температур, а также к способам получения составов.

Известен состав изолирующего покрытия на листовой электротехнической к трансформаторной стали (1). Он представляет собой водный раствор, содержащий в весовых частях:

В раствор может быть добавлен коллоидный кремнезем. Полученное из такого раствора покрытие обладает хорошей адгезией к подоложке и термостойкостью, но при изготовлении покрытия, выделяются вредные пары.

Известен состав [2], содержащий:

Покрытие, полученное из этого состава, характеризуется более высокими значениями, электросопротивления, но не может использоваться при температуре 1000-1050°С.

Наиболее близким техническим решением в заявленному является состав [3], включающий полуколлоидный раствор о-кремневой кислоты, нитрат алюминия и нитрат кобальта (в весовых процентах в пересчете на окислы):

Состав наносят на предварительно окисленную поверхность методом окунания с последующей сушкой на воздухе и прокаливанием при 700-750°С. Операции прокаливания, сушки и нанесения повторяет несколько раз. Покрытие, полученное таким образом, включает в свой состав окислы кремния, алюминия и кобальта, образующиеся в результате разложения солей при высокотемпературном отжиге. Это покрытие обеспечивает электроизоляцию при 700-800°С.

Недостатком данного покрытия является невозможность его использования при более высоких температурах вследствие низкой адгезии покрытия к подложке.

Целью изобретения является повышение электросопротивления при температуре 1000-1050°С и прочности сцепления покрытия.

Поставленная цель достигается тем, что в состав для получения электроизолирующего покрытия, включающий золь о-кремниевой кислоты, нитрат алюминия и воду, дополнительно содержит нитрат лантана и борную кислоту при следующем соотношении компонентов (в весовых процентах):

Причем в способе приготовления состава путем смешивания золя о-кремниевой кислоты и водного раствора нитрата алюминия, после смешивания к раствору последовательно добавляют водный раствор борной кислоты и нитрат лантана.

В состав полуколлоидного раствора наряду с нитратом алюминия вводят нитрат лантана 0,1-0,8 вес.% для повышения электросопротивления покрытия при 1000-1050°С.

Известно, что свойства коллоидных систем, например, их устойчивость, зависят не только от состава коллоидных растворов и их концентрации, но также и от порядка смешения солей.

Порядок смешения солей при приготовлении полуколлоидных растворов влияет также на свойства получаемых из них покрытий. Это может быть объяснено, тем, что в зависимости от порядка смешения компонентов, полуколлоидного раствора образуются мицеллы различного строения, что оказывает влияние на свойства покрытий.

Пример 1.

К 20 мл коллоидного раствора О-кремниевой кислоты (пл. 1.0797 г/мл) при энергичном перемешивании добавляют раствор 11,5 г нитрата алюминия в 15 мл дистиллированной воды 0,2 г борной кислоты в 5 мл воды и 0,06 г нитрата лантана, перемешивают до однородного состояния.

Состав приготовленного таким образом полуколлоидного раствора отвечает следующему содержанию компонентов (в весовых процентах):

Образцы "хромникелевую проволоку или никелевую пластину" с напасенным составом высушивают на воздухе и прокаливают при 800°С. Операции нанесения, сушки и прокаливания повторяют несколько раз. В результате этого на поверхности металла образуется тонкий прочный слой, обладающий высокой коррозионной стойкостью. Электросопротивление при 1000°С составляет 4.106 см.

Пример 2.

К 30 мл коллоидного раствора о-кремниевой кислоты при энергичном перемешивании добавляют раствор 17,0 г нитрата алюминия в 15 мл воды, 0,5 г борной кислоты в 5 мл воды и 0, 2 г азотнокислого лантана, перемешивают до однородного состояния. Состав, приготовленный таким образом, отвечает следующему содержанию компонентов (в весовых процентах):

Электросопротивление полученного на поверхности слоя составляет 5.106 ом. при 1050°С.

Пример 3.

К 43 мл коллоидного раствора о-кремниевой кислоты при энергичном перемешивании добавляют 25,0 г нитрата алюминия в 15 мл воды, 0,8 г борной кислоты в 5 мл воды и 0,6 г нитрата лантана.

Состав полуколлоидного раствора соответствует следующему содержанию компонентов (в весовых процентах):

Электросопротивление полученного на поверхности слоя составляет 3.106 см при 1000°С.

В таблице 1 и таблице 2 представлены данные по зависимости электросопротивления покрытия от состава и от последовательности смешения компонентов.

Электросопротивление образцов измеряют на терраомметре Е6-3 и потенциометрах постоянного тока Р-363 в трубчатых электропечах марки СУОЛ-0,25.1.1/12 МР.

Как видно из данных таблиц 1,2 оптимальным составом

Зависимость электросопротивления покрытия от состава полуколлоидного раствора

1000°C

алюминия

кислота

лантана

Зависимость величины электросопротивления покрытия от последовательности смешения

компонентов полуколлоидного раствора

смешения компонентов

нитрат алюминия,

борная кислота,

нитрат лантана

золь-О-кремниевой кислоты,

нитрат лантана,

борная кислота

борная кислота,

золь о-кремниевой кислоты

нитрат лантана

борная кислота,

нитрат алюминия,

золь о-кремневой кислоты

нитрат лантана,

золь о-кремниевой кислоты,

нитрат алюминия

является состав, включающий:

Покрытие, полученное из такого состава, имеет электросопротивление 6.106 ом. Металлографическое исследование образцов показывает, что образцы, незащищенные покрытием подвергаются глубокой коррозии при 1000°С, в течение 6 часов, в то время как образца, покрытие изолирующим составом, коррозии не подвергаются,

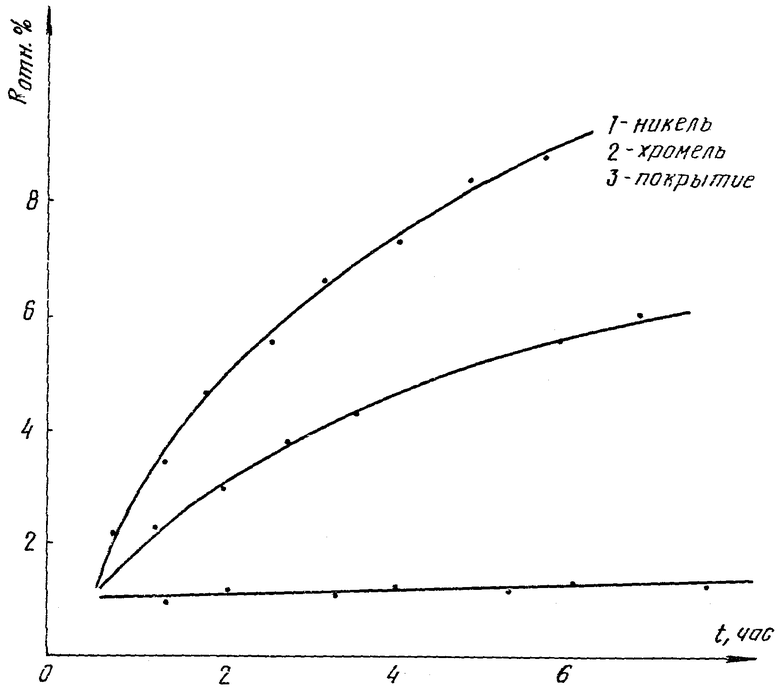

На чертеже показана зависимость электросопротивления образцов (никель, хромиль) от времени. Электросопротивление образца с.покрытием в течение продолжительного нагревания при 1000°С не изменяется.

Таким образом, покрытие и способ его приготовления обладают следующими преимуществами:

1. Покрытие обеспечивает высокие электроизоляционные свойства на никеле, хромоникелевых сплавах и биметалле при 1000-1050°С, что позволяет использовать его в технике высоких температур.

2. Покрытие однородно по своему составу в отличие от покрытий, приготовленных из суспензий.

3. Данное покрытие вследствие тонкослойности и высокой адгезии может быть использовано для покрытия изделий любой сложной формы, например, спиралей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для получения электроизоляционных покрытий | 1978 |

|

SU788824A1 |

| Способ получения диопсида | 2022 |

|

RU2801146C1 |

| КАТАЛИЗАТОР ГИДРОДЕАЛКИЛИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2190464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕОЛИТА | 2004 |

|

RU2276656C2 |

| АДСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ И ЖИДКОСТЕЙ ОТ ГАЛОГЕНСОДЕРЖАЩИХ СОЕДИНЕНИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2205064C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ НАНОМЕТРИЧЕСКОГО ОКСИДА ЦЕРИЯ НА НОСИТЕЛЕ С ПОВЫШЕННОЙ ВОССТАНОВИТЕЛЬНОЙ СПОСОБНОСТЬЮ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИЗАТОРА | 2007 |

|

RU2411995C2 |

| ЧАСТИЦА МЕТАЛЛОКСИДНОГО НОСИТЕЛЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ОЧИСТКИ ОТХОДЯЩЕГО ГАЗА | 2007 |

|

RU2392049C1 |

| Способ получения катализатора для очистки окислением кислого газа, содержащего сероводород | 1984 |

|

SU1322969A3 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

| Катализатор и способ его получения | 2021 |

|

RU2768115C1 |

1. Состав для получения электроизолирующего покрытия, включающий золь о-кремниевой кислоты, нитрат алюминия и воду, отличающийся тем, что, с целью повышения электросопротивления при 1000-1050°С и прочности сцепления покрытий, он дополнительно содержит нитрат лантана и борную кислоту при следующем соотношении компонентов, мас.%:

2. Способ приготовления состава по п. 1 путем смешивания золя о-кремниевой кислоты и водного раствора нитрата алюминия, отличающийся тем, что после смешивания к раствору последовательно добавляют водный раствор борной кислоты и нитрат лантана.

Авторы

Даты

1999-09-27—Публикация

1979-07-13—Подача