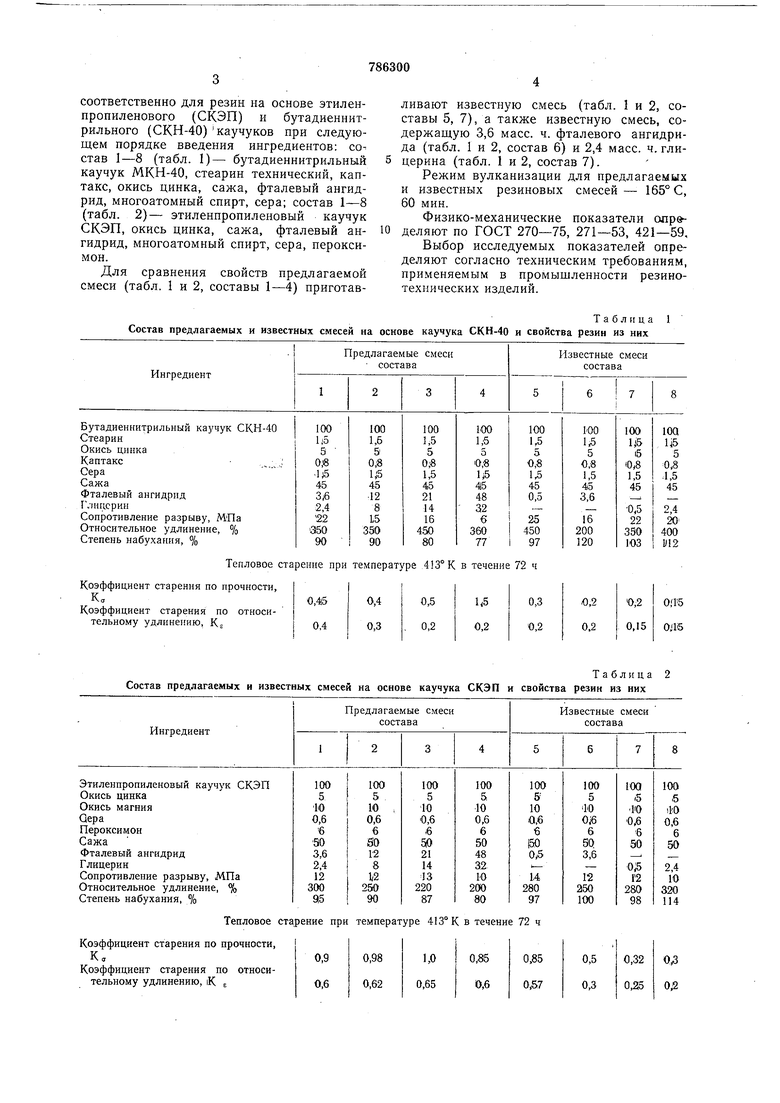

соответственно для резин на основе этиленпропиленового (СКЭП) и бутадиеннитрильного (СКН-40) каучуков при следующем порядке введения ингредиентов: состав 1-8 (табл. 1)- бутадиеннитрильный каучук МКН-40, стеарин технический, каптакс, окись цинка, сажа, фталевый ангидрид, многоатомный спирт, сера; состав 1-8 (табл. 2)- этиленпропиленовый каучук СКЭП, окись цинка, сажа, фталевый ангидрид, многоатомный спирт, сера, пероксимон.

Для сравнения свойств предлагаемой смеси (табл. 1 и 2, составы 1-4) приготавСостав предлагаемых и известных смесей на основе каучука

ливают известную смесь (табл. 1 и 2, составы 5, 7), а также известную смесь, содержапдую 3,6 масс. ч. фталевого ангидрида (табл. 1 и 2, состав 6) и 2,4 масс. ч. глицерина (табл. 1 и 2, состав 7).

Режим вулканизации для предлагаемых и известных резиновых смесей- 165° С, 60 мин.

Физико-механические показатели опрвделяют по ГОСТ 270-75, 271-53, 421-59,

Выбор исследуемых показателей определяют согласно техническим требованиям, применяемым в промышленности резинотехнических изделий. т а б л II ц а 1 СКН-40 и свойства резин из них

| название | год | авторы | номер документа |

|---|---|---|---|

| Вулканизуемая резиновая смесь на основе бутадиеннитрильного каучука | 1981 |

|

SU956512A1 |

| Способ модификации вулканизованной резины | 1980 |

|

SU994484A1 |

| Вулканизуемая резиновая смесь | 1980 |

|

SU938595A1 |

| РЕЗИНОВАЯ СМЕСЬ ГОРЯЧЕЙ ВУЛКАНИЗАЦИИ | 1991 |

|

RU2016008C1 |

| Способ модификации поверхности резины | 1980 |

|

SU896006A1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1986 |

|

SU1399311A1 |

| Вулканизуемая резиновая смесь на основе карбоцепного каучука | 1975 |

|

SU734228A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 1994 |

|

RU2086582C1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ БУТАДИЕН-НИТРИЛЬНОГО КАУЧУКА | 1994 |

|

RU2086581C1 |

| Резиновая смесь на основе бутадиеннитрильного каучука | 1978 |

|

SU771123A1 |

Тепловое старение при температуре Коэффициент старения по прочности, К, Коэффициент старения по относительному удлинению, K Состав предлагаемых и известных смесей иа основе каучука

Тепловое старение при температуре 413°К в течение 72 ч

Коэффициент старения по прочности, К,

Коэффициент старения по относительному удлинению, iK Е

0,85

0,5

1,0

0,32

0,3 0,2

0,65 0,3

0,25

0,6 ОД7 в течение 72 ч Таблица 2 СКЭП и свойства резин из них

Как видно из табл. 1 и 2, для предлагаемой смеси (состав 3) и известной (состав 5) коэффициенты старения по прочности соответственно равны 0,5-0,3 (табл. 1) и 1,0- 0,85 (табл. 2), степень набухания 80-97% и 87-97%.

Раздельное введение в резиновую смесь фталевого ангидрида или глицерина в количествах, заявленных в формуле (табл. 1 и 2 составы 6,8), не позволяет достичь повышения тепло- и маслобензостойкости.

Оптимальная дозировка фталевого ангидрида - 3,6-48 масс. ч. и глицерина 2,4-32 масс. ч. Увеличение содержания указанных мономеров приводит к ухудшению физико-механических свойств резин.

Поскольку для уплотнительных резиновых деталей важно сохранить стабильность механических свойств при контакте с горючесмазочными материалами в условиях повышенных температур, то предлагаемая смесь имеет существенные преимущества: теплостойкость предлагаемых резин возрастает в 1,5 раза, маслобензостойкость увеличивается на 20-25% по сравнению с известными резинами.

Полученные результаты позволяют применять предлагаемую резиновую смесь для изготовления уплотнительных деталей, работающих в условиях повышенных темпедатур при комплексном воздействии различных растворителей.

Формула изобретения

Резиновая смесь на основе синтетического каучука, включающая серу, каптакс, сажу, пероксимон, окислы металлов, стеарин, фталевый ангидрид, отличающаяс я тем, что, с целью повышения тепло- и. маслобензостойкости, смесь дополнительно содержит многоатомный спирт при следующем соотношении компонентов, масс, ч.:

100

0,6-1,5 0,8-1,0 6,0-7,5

5-15

45-50 1.5-2,0

3,6-48 ый 2,4-32

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1982-02-07—Публикация

1978-12-26—Подача