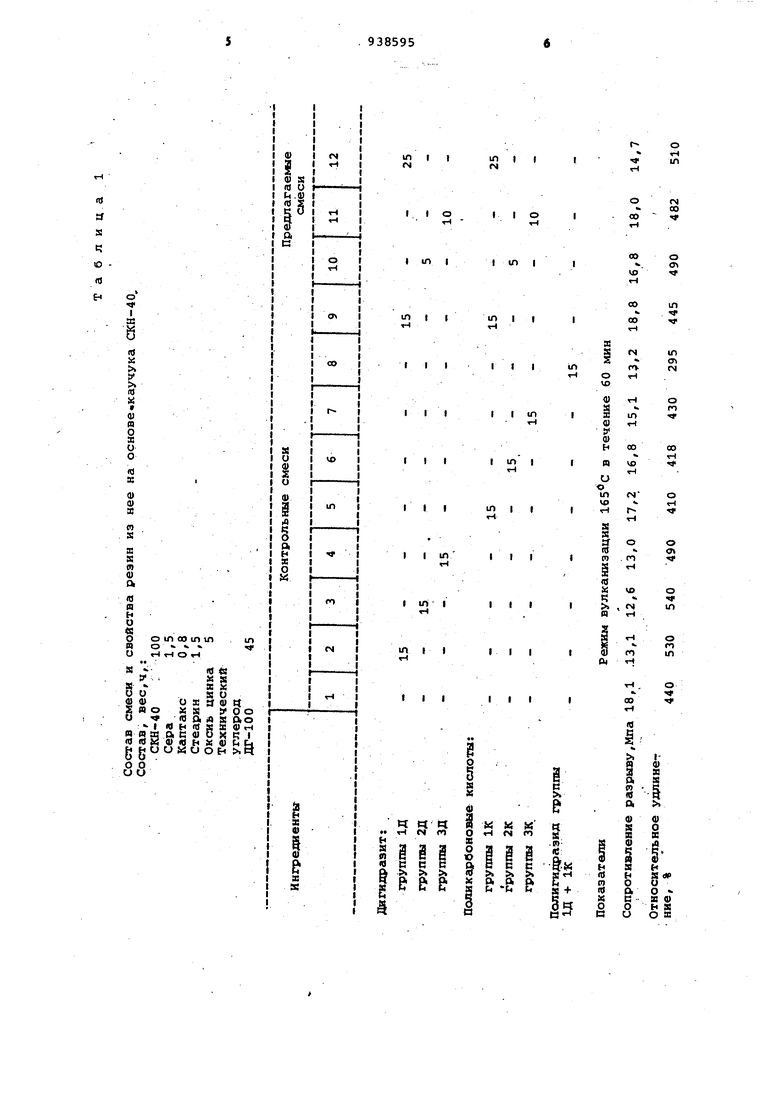

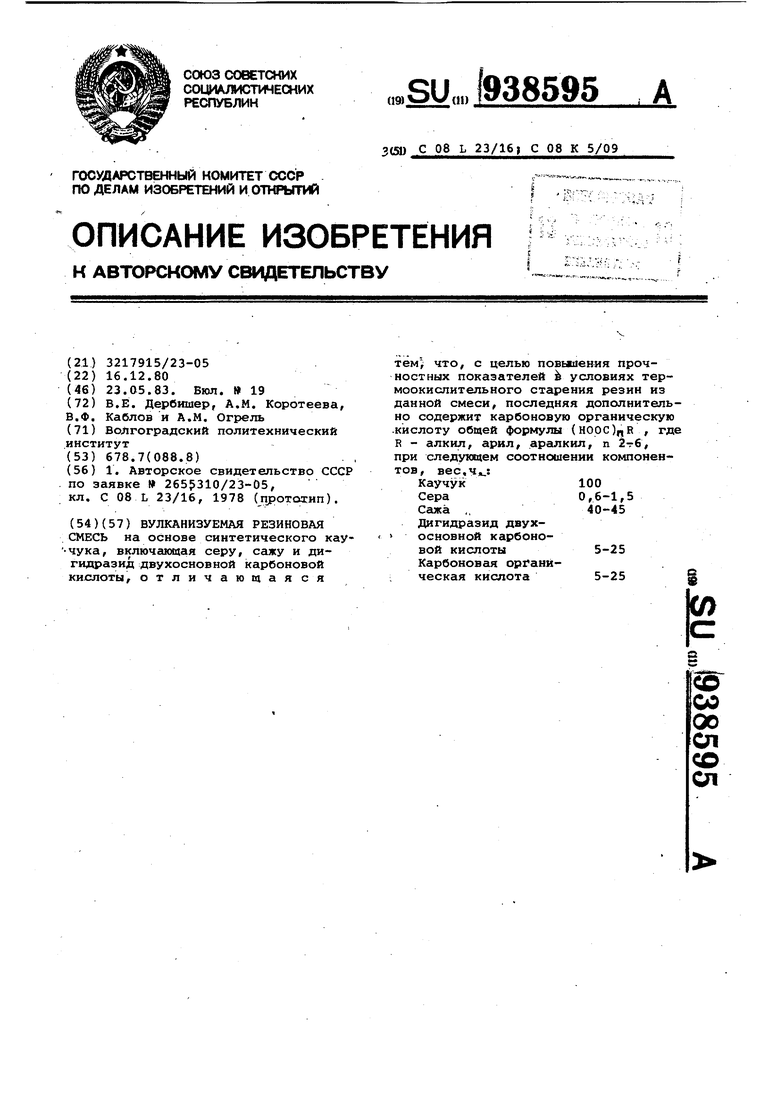

Изобретение относится к вулканиз емым резиновым смесям на основе син тетических каучуков и может быть использовано в резинотехнической пр мыиленности для изготовления деталей, стойких к действию окислителей и высоких температур. Известна резиновая смесь на осно ве синтетических каучуков, включгиощая вулканизующий агент - серу, наполнитель - сажу и дигидраэид двухб новной органической карбоновой кислоты при следующем соотношении ингр диентов, вес.ч.: Этиленпропиленовый каучук55-95 Бутадиеннитрильный каучук5-45 Дигидразил двухосновной карбоновой кислоты 4-12 Политетрафторэтилен 15-20 Окислы металлов 8-12 Сера0,3-0,8 Перекись4-10 .Олигоэфир2-8/ Сажа. 20-60 fl ОСНОВНЫМ недостаткгиии известной смеси являются низкая теплостойкост резин из нее при работе в условиях действия окислителей и высоких тем ператур, а такя{е достаточно сложны состав. Целью изобретения является повы шение прочностных показателей вулканизаторов в. условиях термоокисли тельного старения резин из данной смеси и также упрощение состава ре зиноврй смеси. Цель достигается тем, что вулканизуемая резиновая смесь на основе синтетического каучука, включающая серу, сажу и дигидразид двухосновной харбоновой кислоты дсшсшнитепьно содержит карбоновую органическую кислоту общей формулы (носс)„н, где R - алкил, арил, ара кил, п 2-6, при следующем соотнсшеИНН компонентов, вес.ч.: Каучук100 Сера0,6-1,5 сажа40-45 Дигидразид двухосновной карбоновой кислоты5-25 Карбоновая органическая кислота 5-25 Положительный эффект данной сме обусловлен протеканием реакции пол конденс ии между органической кар боновой кислотой и дигидразидом органической дикарбонрвой кислоты процессе вулканизации резиновой смеси по схеме /, K(HOOC; R+K-|-H2NHNC(0)(0 NHNH2- - C(0)NHNHC(0)-J (0)NHNHC( -H2 }tt 4H C{Oi- +2(kni}H2Q , где „ - алкил, арил, аралкил) п 2-6. Протекание данной реакции доказано измерением количества воды, выделяющейся при вулканизации резиновой кислоты. в дальнейшем протекает циклизация гиJgpaзищ ыx фрагментов и образование 1,3,4-бксадиазольных систем. В качестве дигидраэидов дикарбоновых кислот используют дигидразиды щавелевой, малоновой, глутаровой, гцципиновой, себациновой, азелаиновой, иэрфтсшевой, терефтгшевой, адама нта,н-1,3-дикарбоновой, адамантан-1,3-диуксусной, 1,1-диадамантил-3,3-дикарбоновой кислот; в качестве органических поликарбоновых кислот - щавелевую, малоновую, -глутаррвую, адипиновую, себациновую, азелаиновую, изофталевую, терефталевую, адаманта:н-1,3-дикарбоновую, адамантан-1,3-диуксусную, 1,1-диадамантил-3,3-дикарбоновую, триметиллитовую, пиромеллитовую, 1,1-дит адамантил-3,3, 5,5-тетракарбоновую бензолпентакарбоновую, меллитовую кислоты.. Вместо кислот можно использовать их ангидриды или галоидангидПримеры 1-2. Приготовление резиновой смеси осуществляют на лабораторных вальцах в течение 30 мин, при следующей последовательности загрузки компонентов: синтетический каучук, окислы металлов, сажа, сера, перекись, дигидразид, карбоновая кислота. Вулканизацию предложенных и известных смесей осуществляют в прессе с электрообогревом плит при следующих режимах: I- при в течение 60 мин; П - при 165с в течение 60 мин и при в течение 60 мин. Физико-механические показатели определяют в соответствии с методиками ГОСТов: 270-75 2b2-bSt 424:-63. Использованные диг идразиды разбиты на следующие группы: группа Тд дигидразиды кислот: малоновой, глу- таровой, адипи новой,, себациновой, азелаиновой; группы 2Д - дигидразидфл кислот: щавелевой, адамантан-1,3-дикарбоновой, адамантан-1,3-дауксусной, 1,1-диадамантил-3,3-дикарбоновой; ; группа-ЗД- дигидразиды кислот: изофталевой, терефтсшеврй. Использованные карбоновые кислоты :разбиты на следующие группы: Группа 1К-ёшифатические кислоты Группа 2К-производные адамантана Группа ЗК-производные бензола Система карбоновая кислота - гидразид карбоновой кислоты вводится в смеси на основе полярногр ненасышейного каучука СКН-40 (см. табл. 1, смеси 9-12) и насыщенного этиленпро;Пиленового (СКЭПИсм. табл. 2, смеси 5-10). Для сравнения приготовлены резиновые смеси, содержащие либо только карбоновую кислоту (см. табл. 2, смеси табл. 2,смесь 3 либо только гидразид (см. табл. 1, смеси 2-4 и табл. 2, смесь 3).

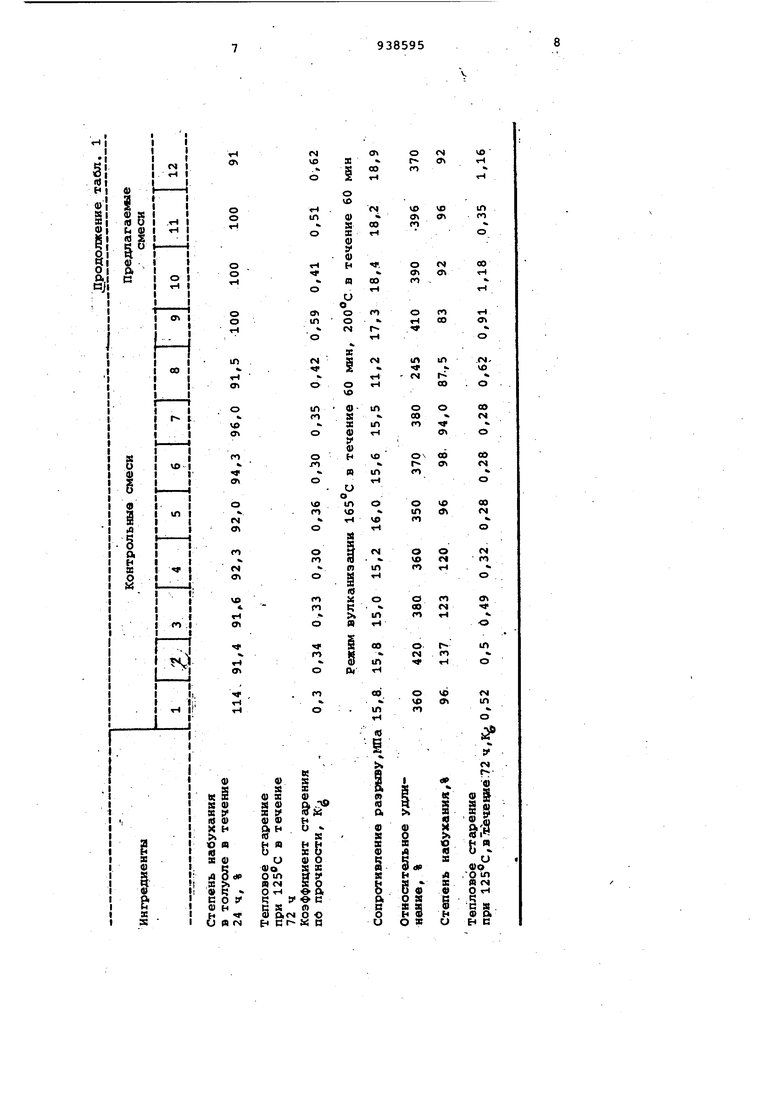

По аналогичной методике приготовлены резиновые смеси, содержащие полигидразид (продукт реакции поликонденсации карбоновой кислоты и гидразида; см табл. 1, смесь 8 и табл. 2, смесь 4) и смеси, не содержащие указанных вине соединений (см. табл. 1, смесь 1 и табл.2, смесь 1).

Как видно из табл. 1 и 2, только при совместном введении в резиновую смесь карбоновой кислоты и ее гидразида можно получить вулканизаты с повЕА енными прочностными показателями в условиях термоскислительного старения.

Так коэффициенты старения по проч ности для предлагаек«х резин (см, ,табл. 1, смеси 9-12 и табл. 2, смеси

5-10)в 1,5-2 раза выше, чем у контрольных.

.Предлагаемые резиновые смеси обладают и высокими исходными прочностными показателями. Явление упрочнения предлагаегллх резин объясняется тем, что в условиях т.ермоокислительного старения происходит дальнешее взаимодействие дикарбоновых кис лот и их дигидразидов, а в дальнейшем - термоокислительная гетерополиконденсация гидразидных фрагментов.

Т: переходом их в чрезвычайно устойчивую 1,3,.4-оксидиазольную систему.В табл. 3 приведены результаты

испытания извептной резиновой смеси и предлагаемых резиновых смесей. В результате введения в резиновую смесь пoлI kapбoнo oй кислоты и ее дигидразида возрастают в 1,5 раза исходные прочностные характеристики и в 3-5 раз - стойкость к термоокислительному старению. С другой стороны, помимо К1СОКИХ прочностных

.показателей при тепловом старении, предлагаемая резиновая смесь не содержит дефицитный н дорогостоящий продукт - политетрафторэтилен.

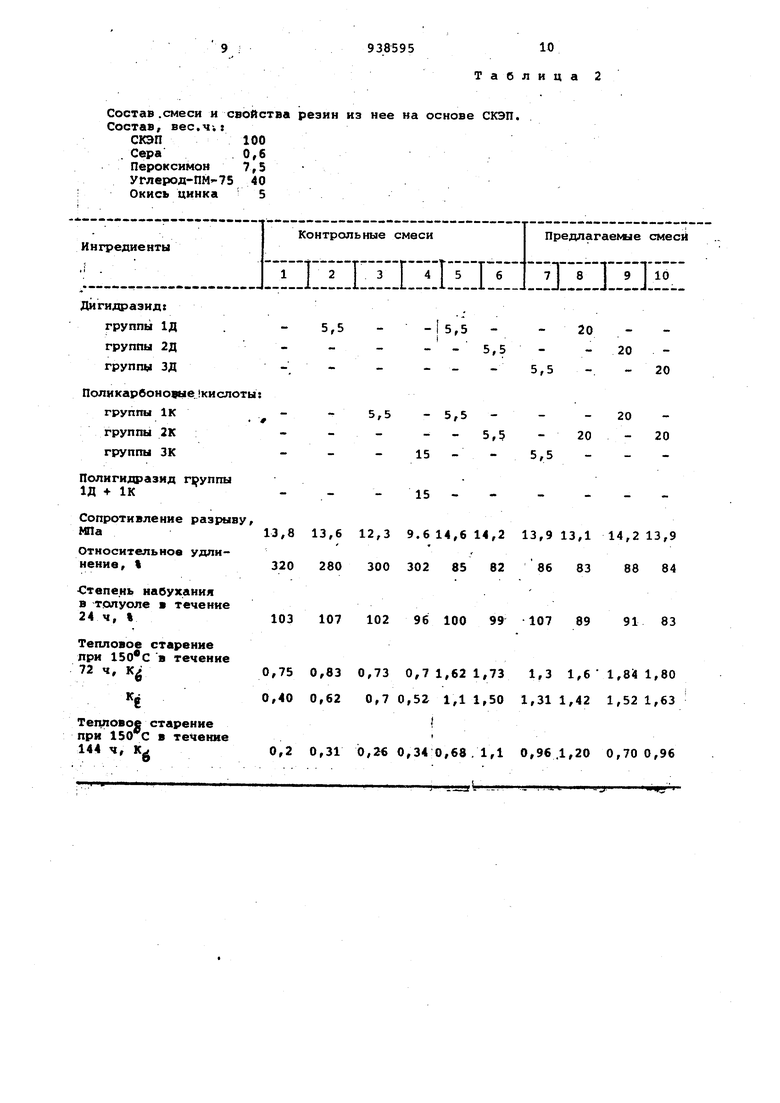

резин из нее на основе СКЭП,

Контрольные смеси

Ингредиенты

I:I:L:I: :IIII:I: : Дигидразид: группы 1Д группы 2Д группы ЗД Поликарбоно9ые.ки слоты: группы 1К группы 2К группы ЗК Полигидразид группы 1Д 1К Сопротивление разрыву, Ша 13,813,612,3 Относительное удли320280300нение, % Степень набухания в толуоле в течение 24 ч, t 103107102 Тепловое старение при 150 С в течение 72 ч, К 0,750,830,73 0,400,620,7 Тепловое старение при 150 С в течение 144 ч, К 0,20,310,26

Таблица 2

Предлагаемые смеси

iU.TnE 5,5 -15,5 - 20 - 5,5 20 - 20 15 15.614,614,213,913,114,213,9 02 85 8286 8388 84 96 100 99107 8991 83 ,71,621,731,3 1,61,84 1,80 52 1,1 1,501,31 1,421,52 1,63 340,68.1,10,96.1,200,700,96

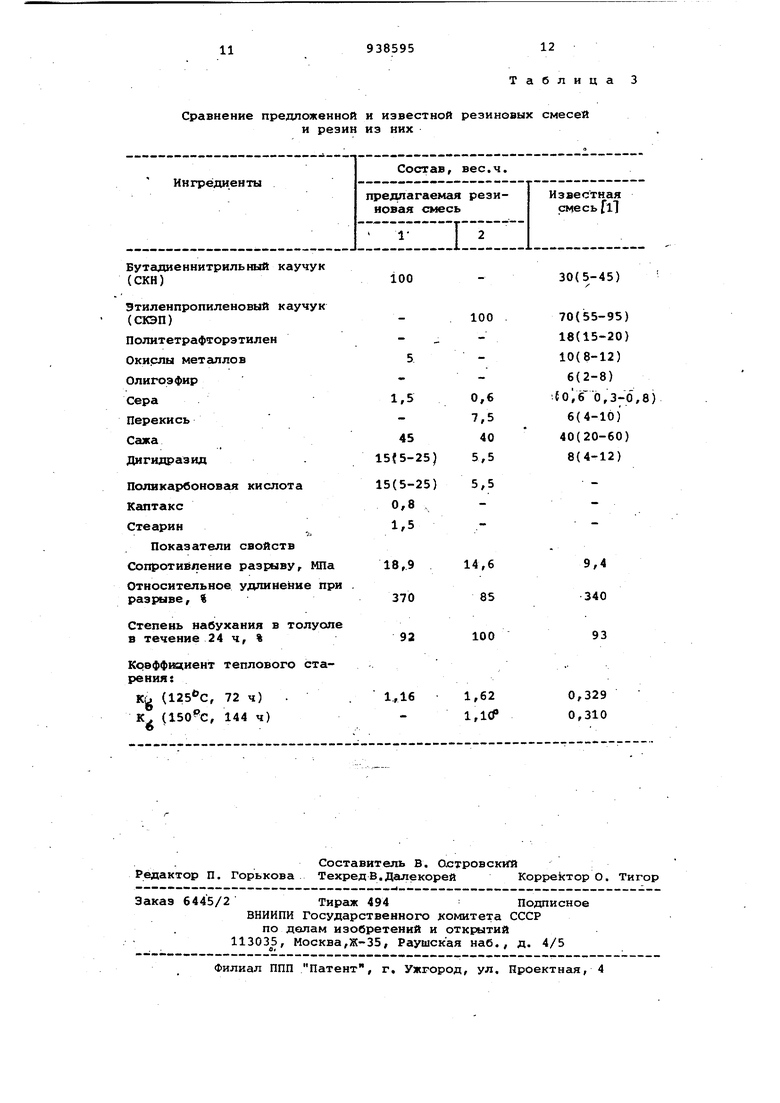

Сравнение предложенной и известной резиновых смесей и резин из них

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ СШИВАЕМОГО НИТРИЛЬНОГО КАУЧУКА И СШИТЫЙ КАУЧУК | 2015 |

|

RU2682571C2 |

| Способ модификации резины на основе синтетического карбоцепного каучука | 1981 |

|

SU988837A1 |

| СОПОЛИМЕРНЫЙ КАУЧУК, СОДЕРЖАЩИЙ НИТРИЛЬНЫЕ ГРУППЫ | 2018 |

|

RU2752164C2 |

| Способ получения нефтепромыслового набухающего в воде элемента | 2016 |

|

RU2632823C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ ДЛЯ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ И ШИН | 2011 |

|

RU2478666C1 |

| СПОСОБЫ УСТРАНЕНИЯ ДЕФЕКТОВ В АВТОМОБИЛЬНЫХ ПОКРЫТИЯХ | 2014 |

|

RU2617505C2 |

| СОПОЛИМЕРНЫЙ КАУЧУК, СОДЕРЖАЩИЙ НИТРИЛЬНЫЕ ГРУППЫ, КОМПОЗИЦИЯ СШИВАЕМОГО КАУЧУКА И СШИТЫЙ КАУЧУК | 2015 |

|

RU2676707C2 |

| Комплексный противостаритель для эластомерных композиций | 2023 |

|

RU2839047C1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2236423C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИОКСИДАНТА ДЛЯ КАУЧУКОВ ЭМУЛЬСИОННОЙ ПОЛИМЕРИЗАЦИИ | 1996 |

|

RU2130013C1 |

ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ на основе синтетического каучука, включающая серу, сажу и дигидразид двухосновной карбоновой , отличающаяся тем что, с целью повьшения прочностных показателей условиях термоокислительного старения резин из данной смеси, последняя дополнительно содержит карбоновую органическую .кислоту общей формулы (HOpC)p|R , где R - алкил, арил, аралкил, п 2т6, при следующем соотношении компонентов, вес, ч.: Каучук100 Сера0,6-1,5 Сажа .,40-45 Дигидразид двух основной карбоновой кислоты 5-25 Карбоновая органическая кислота 5-25

Бутадиеннитрильный каучук

(СКН)

Этиленпропиленовый каучук (СКЭП)

Политетрафторэтилен

Окислы металлов

Олигоэфир

Сера

Перекись

Сажа

Дигидразид

Поликарбоновая кислота

Калтакс

Стеарин

Показатели свойств Сопротивление разрыву, МП

Относительное удлинение п разрыве, %

Степень набухания в толуо

в течение 24 ч, %

Коэффициент теплового старения:

К (125С, 72 ч) .

К, (, 144 ч) Ъ

30(5-45)

X

70(55-95) 18(15-20) 10(8-12) 6(2-8)

93

100

0,329

1,62 l, 0,310

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| САННЫЙ ВЕЛОСИПЕД С ВЕДУЩИМ КОЛЕСОМ, СНАБЖЕННЫМ ШИПАМИ | 1921 |

|

SU265A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-05-23—Публикация

1980-12-16—Подача