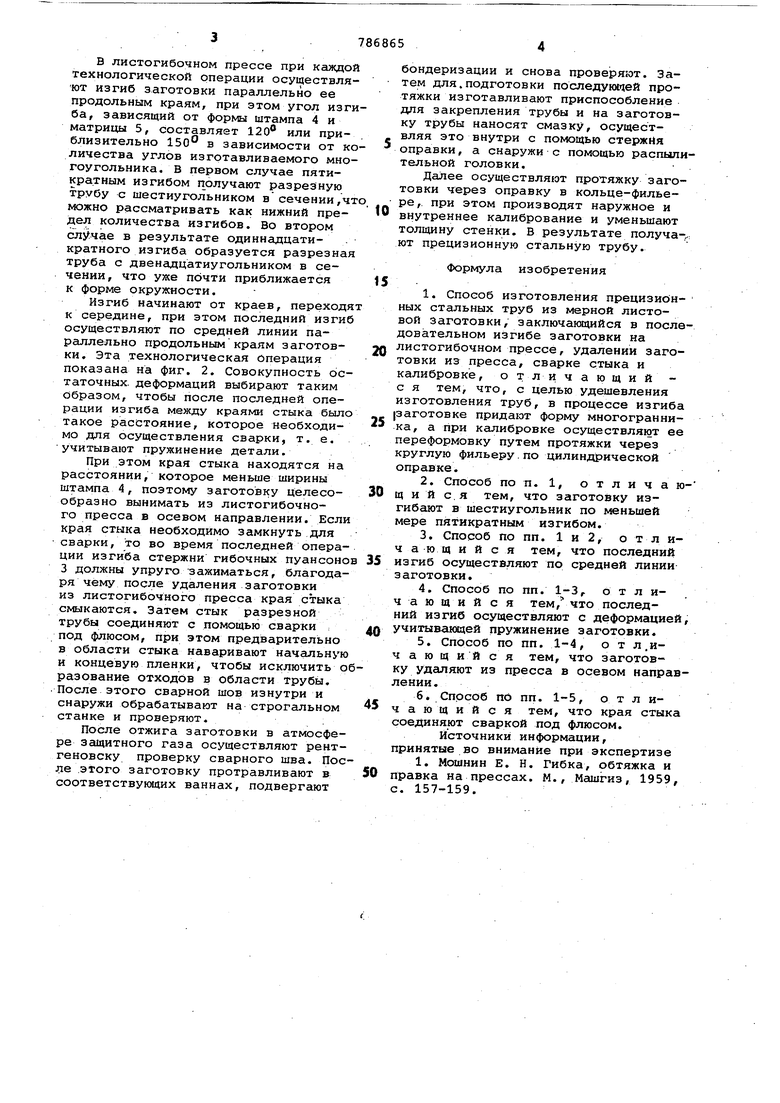

В листогибочном прессе при каждой технологической операции осуществляют изгиб заготовки параллельно ее продольным краям, при этом угол изгиба, зависящий от формы штампа 4 и матрицы 5, составляет 120 или приблизительно 150° в зависимости от количества углов изготавливаемого многоугольника. В первом случае пятикратным изгибом получают разрезную трубу с шестиугольником в сечении,чт можно рассматривать как нижний предел количества изгибов. Во втором случае в результате одиннадцатикратного изгиба образуется разрезная труба с двенадцатиугольником в сечении, что уже почти приближается к форме окружности.

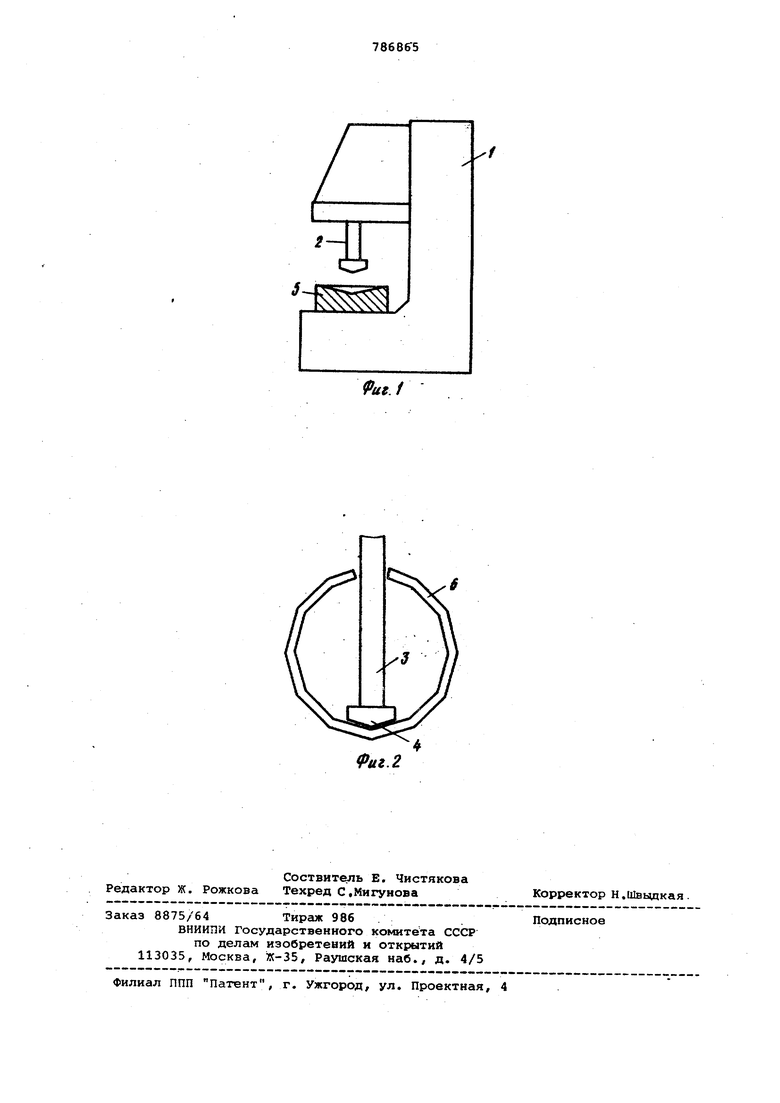

Изгиб начинают от краев, переходя к середине, при этом последний изгиб осуществляют по средней линии параллельно продольным краям заготовки. Эта технологическая операция показана на фиг, 2. Совокупность остаточных, деформация выбирают таким образом, чтобы после последней операции изгиба между краями стыка было такое расстояние, которое необходимо для осуществления сварки, т. е. учитывают пружинение детали.

При этом края стыка находятся на расстоянии, которое меньше ширины штампа 4, поэтому заготовку целесообразно вынимать из листогибочного пресса в осевом направлении. Если края стыка необходимо замкнуть для сварки, то во время последней операции изгиба стержни гибочных пуансоно 3 должны упруго зажиматься, благодаря чему после удаления заготовки из листогибочного пресса края стыка смыкаются. Затем стык разрезной трубы соединяют с помощью сварки : под флюсом, при этом предварительно в области стыка наваривают начальную и концевую пленки, чтобы исключить оразование отходов в области трубы. После этого сварной шов изнутри и снаружи обрабатывают на строгальном станке и проверяют.:

После отжига заготовки в атмосфере защитного газа осуществляют рентгеновску проверку сварного шва. .этого заготовку протравливают в соответствующих ваннах, подвергают

бондеризации и снова проверяют. Затем для.подготовки последую1чей протяжки изготавливают приспособление для закрепления трубы и на заготовку трубы наносят смазку, осуществляя это внутри с помощью стержМя оправки, а снаружи с помощью распылительной головки.

Далее осуществляют протяжку заготовки через оправку в кольце-фильере, при этом производят наружное и внутреннее калибрование и уменьшают толщину стенки. В результате получа-.; ют прецизионную стальную трубу.

Формула изобретения

1.Способ изготовления прецизионных стальных труб из мерной листовой заготовки, заключающийся в последовательном изгибе заготовки на

Q листогибочном прессе, удалении заготовки из пресса, сварке стыка и калибровке, отличающий с я тем, что, с целью удешевления изготовления труб, в процессе изгиба |заготовке придают форму многогранника, а при калибровке осуществляют ее переформовку путем протяжки через круглую фильеру.по цилиндрической оправке.

2.Способ по п. 1, отлича ю0 щ и и с я тем, что заготовку изгибают в шестиугольник по меньшей мере пятикратным изгибом.

3.Способ по пп. 1 и 2, о т л ич а ю щ и и с я тем, что последний

5 изгиб осуществляют по средней линии заготовки.

4.Способ по пп. 1-3,- отличающийся тем,что последний изгиб осуществляют с деформацией,

0 учитывающей пружинение заготовки,

5.Способ по пп. 1-4, о т л,ичающийся тем, что заготовку удаляют из пресса в осевом направлении.

6.Способ по пп. 1-5, о т л и5 чающийся тем, что края стыка

соединяют сваркой под флюсом.

Источники информации, принятые во внимание при экспертизе 1. Мошнин Е. Н. Гибка, обтяжка и 0 правка на прессах. М., Машгиз, 1959, с. 157-159.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| СПОСОБ ГИБКИ ТРУБ | 2001 |

|

RU2210452C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТБОРТОВАННОГО ПЛОСКОВЫГНУТОГО ДНИЩА ДЛЯ АВТОЦИСТЕРНЫ | 1998 |

|

RU2148459C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПРЕЦИЗИОННЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2005 |

|

RU2285571C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЕЦ ИЗ ПРЕССОВАННЫХ СПИРАЛЬНЫХ ЗАГОТОВОК | 1972 |

|

SU426739A1 |

| СПОСОБ И СТАН ДЛЯ ПРОИЗВОДСТВА СВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2013 |

|

RU2546951C2 |

| Способ производства электросварных труб | 1986 |

|

SU1310060A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИНЗОВОГО КОМПЕНСАТОРА ТЕМПЕРАТУРНЫХ УДЛИНЕНИЙ ТЕПЛООБМЕННЫХ АППАРАТОВ | 2022 |

|

RU2791559C1 |

| Способ изготовления тройника | 2018 |

|

RU2696120C1 |

Авторы

Даты

1980-12-07—Публикация

1978-12-25—Подача