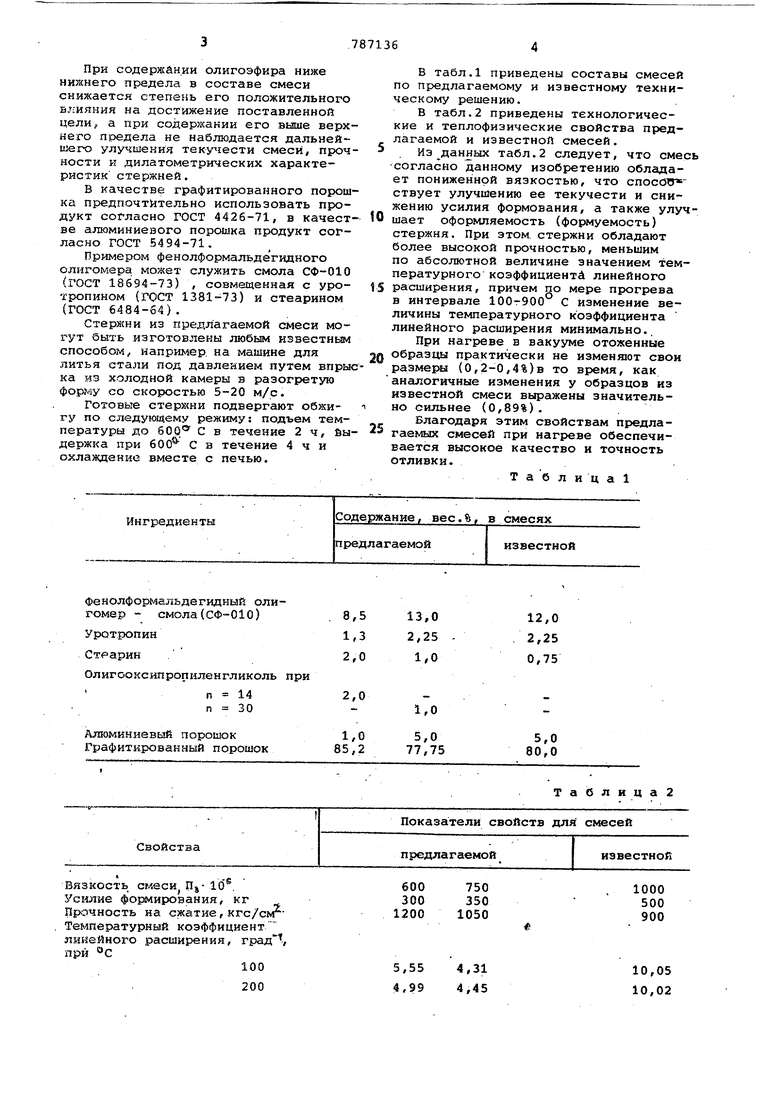

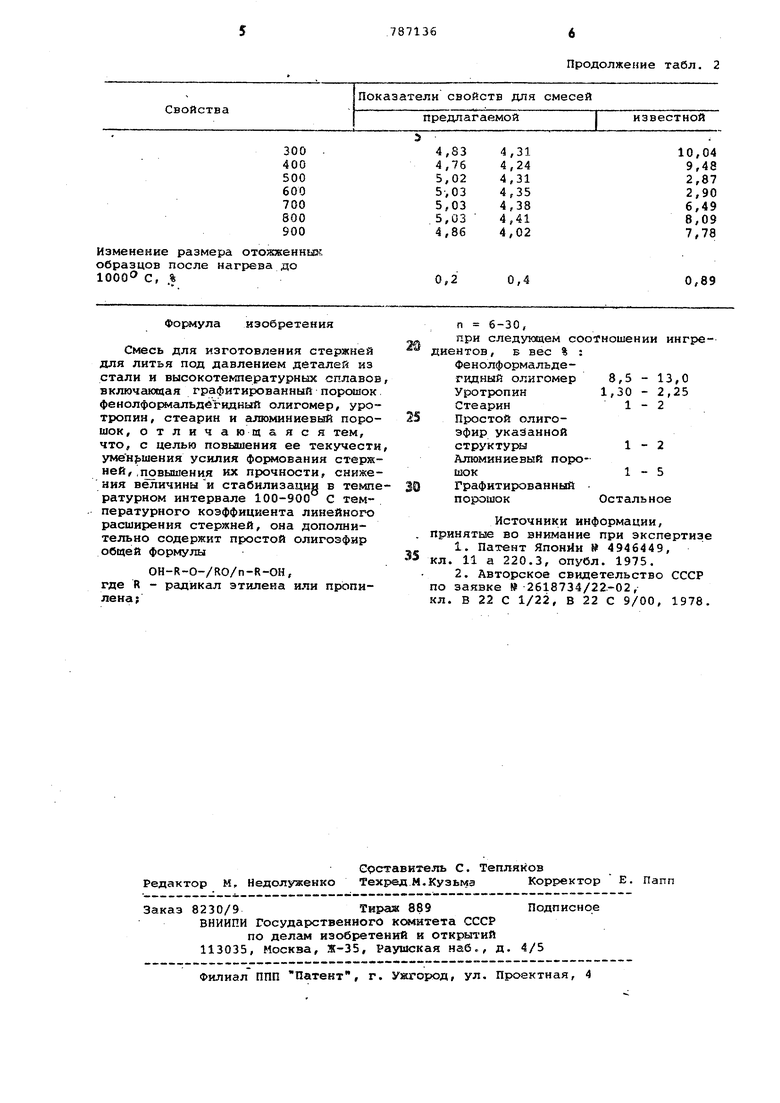

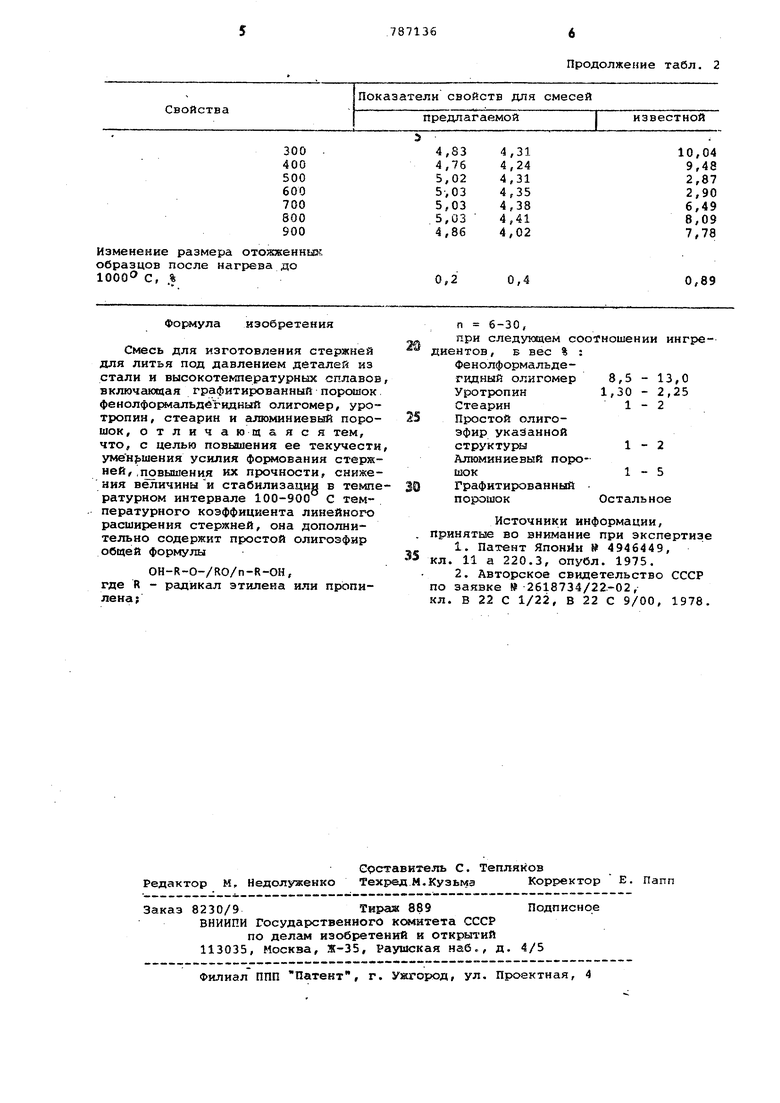

Изобретение относится к литейному производству, а именно к составам стержневых смесей для литья под дав лением стали и высокотемпературных сплавов. Известно использование металлических стержней для литья металлов под давлением 1. Недостатками стержней являются трудность удаления их из отливок, дороговизна изготовления и значител ный расход металла. Наиболее близкой к предлагаемому изобретению по технической сущности и достигаемому результату.является смесь для изготовления стержней для литья под давлением деталей из стали и высокотемпературных сплавов, содержащая графитированный порошок, фенолформальдегидный олигомер-, урот пин, стеарин и алюминиевый порошок Однако стержни из данной смеси нуждаются в дальнейшем повыиении своих физико-механических и дилатометрических показателей. Цель изобретения - повышение тек чести смеси, уменьшение усилия формования стержней, повышение их проч ности, снижение величины и стабилизация в температурном интервсше 100900. С температурного коэффициента линейного расширения стержней. Для достижения поставленной цели смесь для изготовления стержней при литье под давлением деталей из стали и высокотемпературных сплавов, включающая графитированный порюшок, фенолформальдегидный олигомер, уротропин, стеарин и алюминиевый порошок, дополнительно содержит простой олигоэфир общей формулы OH-R-O-/RO/n -R-OH,. где R рсшикал этилена или пропилена; п 6-30, при следующем соотношении ингредиентов, в вес.%: Фенолформальдегидный олигомер 8,5 - 13,0 Уротропин1,30 - 2,25 Стеарин1-2 Простой олигоэфир указанной структуры. 1-2 Алюминиевый порошок 1-5 Графитированный порошокОстальное. Примерг1Мй простого олнгоэфира указанной структуры могут служить олигооксипропилен- или олигооксиэтиЛенгликоли. При содержании олигоэфира ниже нижнего предела в составе смеси снижается степень его положительного влияния на достижение поставленной цели, а при содержании его выше верх него предела не наблюдается дальнейшего улучшения теку гести смеси, проч ности и дилатометрических характеристик стержней. В качестве графитированного порош ка предпочтительно использовать продукт согласно ГОСТ 4426-71, в качест ве алюминиевого порошка продукт согласно ГОСТ 5494-71. Примером фенолформальдегидного олигомера может служить смола СФ-010 (гост 18694-73) , совмещенная с уротропином (гост 1381-73) и стеарином (ГОСТ 6484-64) . Стержни из предлагаемой смеси могут быть изготовлены любым известным способом, например, на машине для литья стали под давлением путем впры ка из холодной камеры в разогретую форму со скоростью 5-20 м/с. Готовые стержни подвергают обжигу по следующему режиму: подъем температуры до 60Q С в течение 2ч, бы держка при 600 С в течение 4 ч и охлаждение вместе с печью. В табл.1 приведены составы смесей по предлагаемому и известному техническому решению. В табл.2 приведены технологические и теплофиэические свойства предлагаемой и известной смесей. Из данных табл.2 следует, что смесь согласно данному изобретению обладает пониженной вязкостью, что способ ствует улучшению ее текучести и снижению усилия формования, а также улучшает оформляемость (формуемость) стержня. При этом стержни обладают более высокой прочностью, меньшим по абсолютной величине значением температурного коэффициент линейного расширения, причем по мере прогрева в интервале 100г900 С изменение величины температурного коэффициента линейного расширения минимально.. При нагреве в вакууме отоженные образцы практически не изменяют свои разме1 л (О,2-0,4%)в то время, как аналогичные изменения у образцов из известной смеси выражены значительно сильнее (0,89%). Благодаря этим свойствам предлагаемых смесей при нагреве обеспечивается высокое качество и точность отливки. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления стержней для литья под давлением заготовок из стали и высокотемпературных сплавов и способ изготовления стержней из данной смеси | 1978 |

|

SU778897A1 |

| Способ изготовления стержней и оболочек для литья под давлением заготовок из стали и высокотемпературных сплавов | 1985 |

|

SU1294457A1 |

| Смесь для изготовления литейных стержней | 1984 |

|

SU1252014A1 |

| Полимерная пресскомпозиция | 1977 |

|

SU633876A1 |

| Связующее для изготовления литейныхСТЕРжНЕй и фОРМ B НАгРЕВАЕМОй OCHACTKE | 1979 |

|

SU829313A1 |

| Жидкоподвижная смесь для изготовления литейных форм и стержней | 1991 |

|

SU1836174A3 |

| Порошкообразное связующее | 1980 |

|

SU910692A1 |

| Смесь для литейных стержней и форм и способ их изготовления | 1985 |

|

SU1310091A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕПРЕГРАДИТЕЛЬНОГО МАТЕРИАЛА | 1999 |

|

RU2157389C1 |

| АНТИФРИКЦИОННЫЙ УПЛОТНИТЕЛЬНЫЙ МАТЕРИАЛ | 1998 |

|

RU2128801C1 |

Фенолформальдегидный олигомер - смола(СФ-010)

Уротропин

Ст арин Олигооксипропнленгликоль при

п 14

п 30

Алюминиевый порошок

Графиткрованный порошок

12,0 2,25

0,75

5,0 80,0

Таблица2

Изменение размера отожженншг образцов после нагрева до 1000° С, %

изобретения

Смесь для изготовления стержней для литья под давлением деталей из стали и высокотемпературных сплавов включающая графитированный порошок фенолформальдбгидный олигомер, уротропин , стеарин и алюминиевый порошок, отличающаяся тем, что, с целью повышения ее текучести умен шения усилия формования стержней, .повьпяения их прочности, снижения величины и стабилизации в температурном интервале 100-900 С температурного коэффициента линейного расширения стержней, она дополнительно содержит простой олигоэфир общей формулы

OH-R-O-/RO/n-R-OH, где R - радикал этилена или пропилена ;

Продолжение табл. 2

0,2

0,4

0,89

п 6-30,

при следующем соотношении ингредиентов, Б вес % : Фенолформальдегидный олигомер 8,5 - 13,0 Уротропин 1,30 - 2,25 Стеарин1-2

Простой олигоэфир указанной структуры1-2

Алюминиевый порошок1-5Графитированный

порошок Остальное

Источники информации, принятые во внимание при экспертизе

кл. В 22 С 1/22, В 22 С 9/00, 1978.

Авторы

Даты

1980-12-15—Публикация

1979-03-16—Подача