Изобретение относится к литейному производству, а именно к составам смесей и способам изготовления из смесей форм и стержней при получении литых заготовок из цветных сплавов, чугуна и стали.

Цель изобретения - повышение качества стержней и форм за счет увеличения их эрозионной стойкости, а также облег чение удаления стержней из отливки и улучшение разрушаемос- ти формы при выбивке.

Сущность изобретения заключается в следующем.

В составе предлагаемой смеси гра- фитированный порошок соответствует ГОСТ 4426-71. Формиат натрия (HCOONa) изготавливается в промышленных масштабах как сырье для получения муравьиной кислоты (ГОСТ 1706- 78).

Введение в смесь формиата натрия повышает стойкость компонентов смеси к высокотемпературному воздействию расплава, предотвращая протекание окислительной деструкции на границе зерен графита и в пленках диоксана.

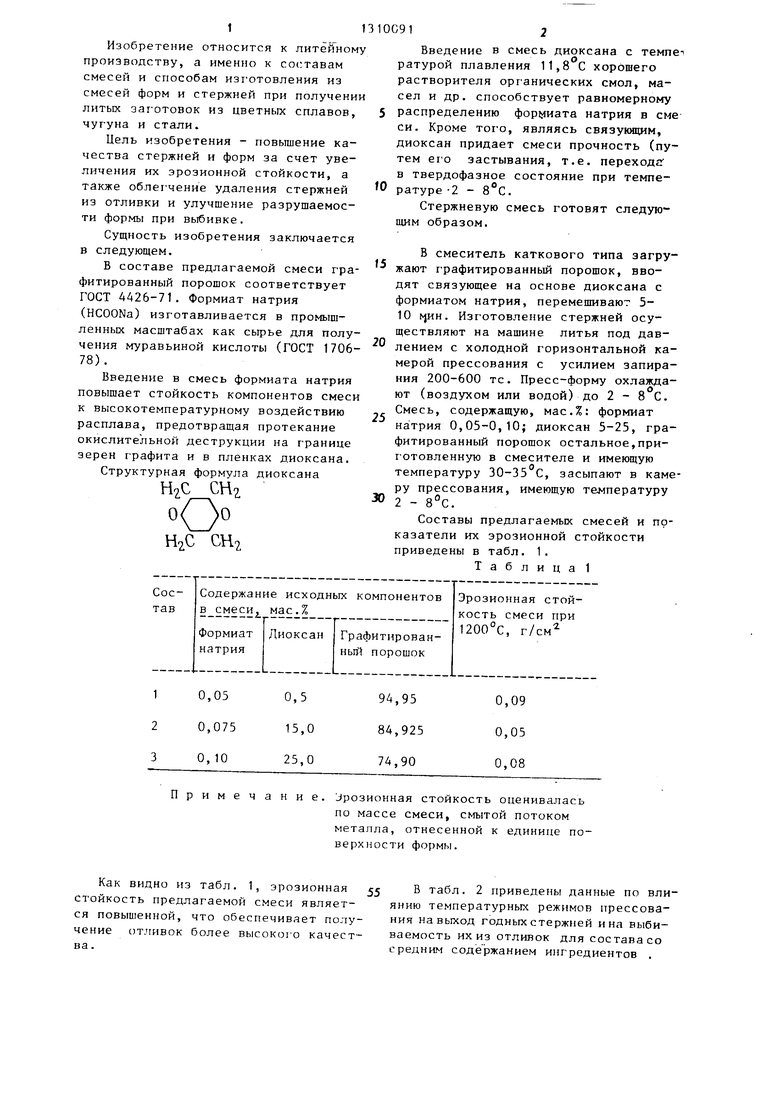

Структурная формула диоксана

СНг

oQo

Ш

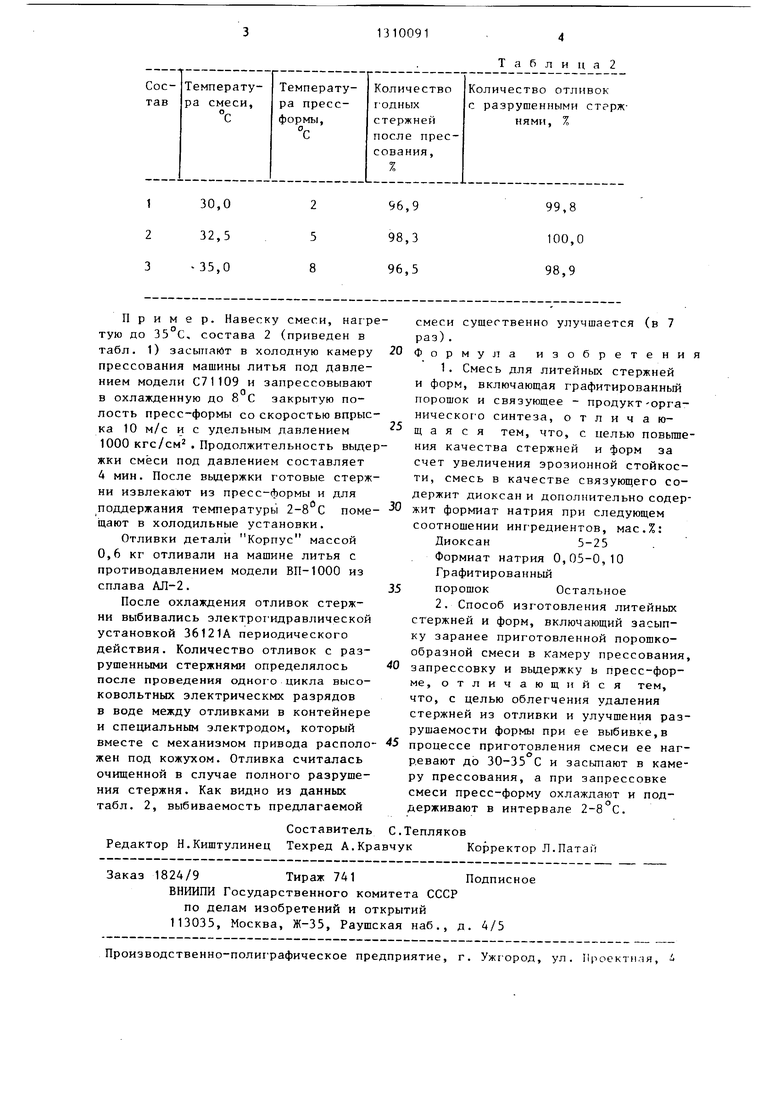

Примечание. Эрозионная стойкость оценивалась

по массе смеси, смытой потоком металла, отнесенной к единице поверхности формы.

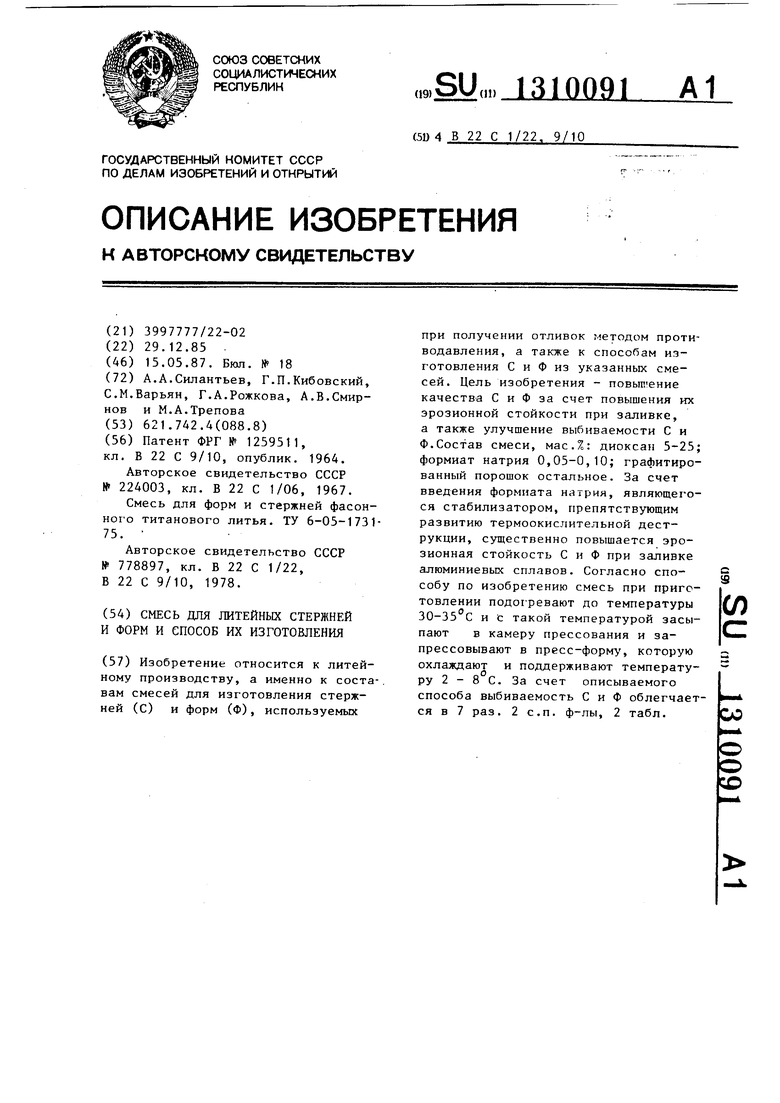

Как видно из табл. 1, эрозионная 55 табл. 2 приведены данные по влистойкость предлагаемой смеси являет-янию температурных режимов прессовася повышенной, что обеспечивает полу-ния на выход годных стержней и на выбичение отливок более высокого качест-ваемость их из отливок для состава со

ва.средни соде1эжанием ингредиентов .

Введение в смесь диоксана с темпеч ратурой плавления 11,8 С хорошего растворителя органических смол, масел и др. способствует равномерному распределению фор1;1иата натрия в сме си. Кроме того, являясь связующим, диоксан придает смеси прочность (путем ег о застывания, т.е. перехода в твердофазное состояние при температуре -2 - 8 С,

Стержневую смесь готовят следую- цим образом.

В смеситель каткового типа эагру- жают графитированный порошок, вводят связующее на основе диоксана с формиатом натрия, перемешивают 5- 10 . Изготовление стержней осуществляют на машине литья под давлением с холодной горизонтальной камерой прессования с усилием запирания 200-600 тс. Пресс-форму охлаждают (воздухом или водой) до 2 - 8 С. Смесь, содержащую, мас.%: формиат натрия 0,05-0,10; диоксан 5-25, графитированный порошок остальное,приготовленную в смесителе и имеющую температуру 30-35°С, засыпают в камеру прессования, имеющую температуру 2 - 8°С.

Составы предлагаемых смесей и показатели их эрозионной стойкости приведены в табл. 1.

Таблица 1

Пример. Навеску смеси, наг р тую до 35°С, состава 2 (приведен в табл. 1) засыпайт в холодную камеру прессования машины литья под давлением модели С7 1 109 и запрессовывают в охлажденную до 8 С закрытую полость пресс-формы со скоростью впрыска 10 м/с и с удельным давлением 1000 кгс/см . Продолжительность выдежки смеси под давлением составляет 4 мин. После выдержки готовые стержни извлекают из пресс-формы и для поддержания температуры 2-8 С поме щают в холодильные установки.

Отливки детали Корпус массой 0,6 кг отливали на машине литья с противодавлением модели ВО-1000 из сплава АЛ-2.

После охлаждения отливок стержни выбивались электрогидравлической установкой 36121А периодического действия. Количество отливок с разрушенными стержнями определялось после проведения одного цикла высоковольтных электрическмх разрядов в воде между отливками в контейнере и специальным электродом, который вместе с механизмом привода расположен под кожухом. Отливка считалась очищенной в случае полного разрушения стержня. Как видно из данных табл. 2, выбиваемость предлагаемой

Составител

Редактор Н.Киштулинец Техред А.Кравчук

Заказ 1824/9Тираж 741Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

ПроизБодственно-полиг рафическое предприятие, г. Ужг-ород, ул. Проектная,

Таблица 2

5

0

5

0

5

смеси сушегтвенно улучшается (в 7

раз) .

Формула изобретения

1. Смесь для литейных стержней и форм, включающая графитированный порошок и связующее - продукт-органического синтеза, отличающаяся тем, что, с целью повышения качества стержней и форм за счет увеличения эрозионной стойкости, смесь в качестве связующего содержит диоксан и дополнительно содержит формиат натрия при следующем соотношении ингредиентов, мас.%:

Диоксан5-25

Формиат натрия 0,05-0,10

Графитированный

порошок Остальное

2. Способ изготовления литейных стержней и форм, включающий засыпку заранее приготовленной порошкообразной смеси в камеру прессования, запрессовку и выдержку ь пресс-форме, отличающийся тем, что, с целью облегчения удаления стержней из отливки и улучшения раз- рушаемости формы при ее выбивке,в процессе приготовления смеси ее наг- р.евают до 30-35 С и засыпают в камеру прессования, а при запрессовке смеси пресс-форму охлаждают и поддерживают в интервале 2-8°С.

Корректор Л.Патай

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления стержней для литья под давлением заготовок из стали и высокотемпературных сплавов и способ изготовления стержней из данной смеси | 1978 |

|

SU778897A1 |

| Смесь для изготовления литейных стержней | 1984 |

|

SU1252014A1 |

| Керамическая смесь для стержней | 1988 |

|

SU1614883A1 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1313553A1 |

| Способ изготовления стержней и оболочек для литья под давлением заготовок из стали и высокотемпературных сплавов | 1985 |

|

SU1294457A1 |

| Смесь для изготовления водорастворимых стержней | 1983 |

|

SU1468638A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ В ТОЧНОМ ЛИТЬЕ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2385782C1 |

| Смесь теплового отверждения для изготовления литейных форм и стержней | 1980 |

|

SU954138A1 |

| Способ изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760460C1 |

| СМЕСЬ НАЛИВНАЯ САМОТВЕРДЕЮЩАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМ И СТЕРЖНЕЙ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2004 |

|

RU2252103C1 |

Изобретение относится к литейному производству, а именно к составам смесей для изготовления стержней (С) и форм (Ф), используемых при получении отливок г етодом противодавления, а также к способам изготовления С и Ф из указанных смесей. Цель изобретения - повып ение качества С и Ф за счет повышения их эрозионной стойкости при заливке, а также улучшение выбиваемости С и Ф.Состав смеси, мас.%: диоксан 5-25; формиат натрия 0,05-0,10; графитиро- ванный порошок остальное. За счет введения формиата натрия, являющегося стабилизатором, препятствующим развитию термоокислительной деструкции, существенно повышается эрозионная стойкость С и Ф при запивке алюминиевых сплавов. Согласно способу по изобретению смесь при приготовлении подогревают до температуры 30-35 С и с такой температурой засыпают в камеру прессования и запрессовывают в пресс-форму, которую и поддерживают температуЗа счет описываемого способа выбиваемость С и Ф облегчается в 7 раз. 2 с.п. ф-лы, 2 табл. охлаждают ру 2 - 8 с. с (Л 00 о о со

| Автоматический телефонный ответчик | 1985 |

|

SU1259511A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Прибор для заливки свинцом стыковых рельсовых зазоров | 1925 |

|

SU1964A1 |

| Авторское свидетельство СССР № 224003, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для форм и стержней фасонного титанового литья | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Смесь для изготовления стержней для литья под давлением заготовок из стали и высокотемпературных сплавов и способ изготовления стержней из данной смеси | 1978 |

|

SU778897A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-05-15—Публикация

1985-12-29—Подача