1 .

Изобретение относится к литейному производству, в частности к составам связующих для литейных форм и стержней, изготовляемых в нагреваемой оснастке.

В последнее время в качестве связующих для литейных форм и стержней горячего отверждения при литье черных сплавов широкое применение получили, наряду с карбамиднофурановыми олигомерами, фенолформальдегиднофурановые, фенолформальдегидны и фенолкарбамидные олигомеры резольного типа. Эффективность использования этих продуктов обусловлена их высокой термостойкостью и достаточной реакционной способностью.

Однако в процесс .- отвер;кдения высоконаполненных noj.-MapHbix систем на их основе, з частности песчаноолигомерных смесей, как правило, образуются ;кесткие и хрупкие структуры с больыими внутренними напряжениями. Это прцродит к резкому снижению прочности форм и стержней и их короблению в процессе изготовления и хранения, следствием чег являются потери размерной точности отливок и снижение качества их поверхности.

С целью обеспечения более благоприятных условий отверждения смеси, снижения внутренних напряжений в изделиях, улучшения их физико-механических и технологических свойств в .состав связующего вводят различного рода добавки.

Известно использование с целью

0 снижения внутренних напряжений и увеличения прочности в высоконаполненных системах поверхностно-активных веществ дифильного строения,в частности кремнийорганическил доба5вок, например, -у -аминопропилтриэтоксисилана l .

Однако эти добавки должны вводиться в связующее непосредственно перед приготовлением смеси. В противном случае их зффективное лействиг теряется. Этот факт, а также высокая стоимость кремнийорганических добавок сдерживает их широкое практическое использование.

Известно применение в качестве пластификаторов, снижающих внутренние напряженияБ системе, моно- и полифункциональных гликолей в количестве до 10 масс.% к связующему D1.

Применение этой добавки не обеспечивает требуемого снижения газо верности стержней и форм.

Известно также применение олигооксипропиленгликоля в количестве 0,5-1,5 масс.% для улучшения физикомеханических и диэлектрических свойств связующего на основе порошкообразного фенолформальдегидного новолачного олигомера, рекомендуемого для изготовления стеклопластиков Гз

Применение этого связующего для литейных форм и стержней.затруднено из-за недостаточной термостойкости и низкой реакционной способности новолачного олигомера.

Наиболее близким к изобретению по технической сущности и достигаемому результату является олигомерное связующее для изготовления литейных стержней и форм в нагреваемой оснастке, представляющее собой смесь карбамиднофуранового олигомера с добавкой простых олигоэфиров, имеющи молекулярную массу 200-5000, в количестве 0,5-1,5 масс.% к связующему. Указанное связующее обеспечивает получение высоких прочностных покаR

I

$10I

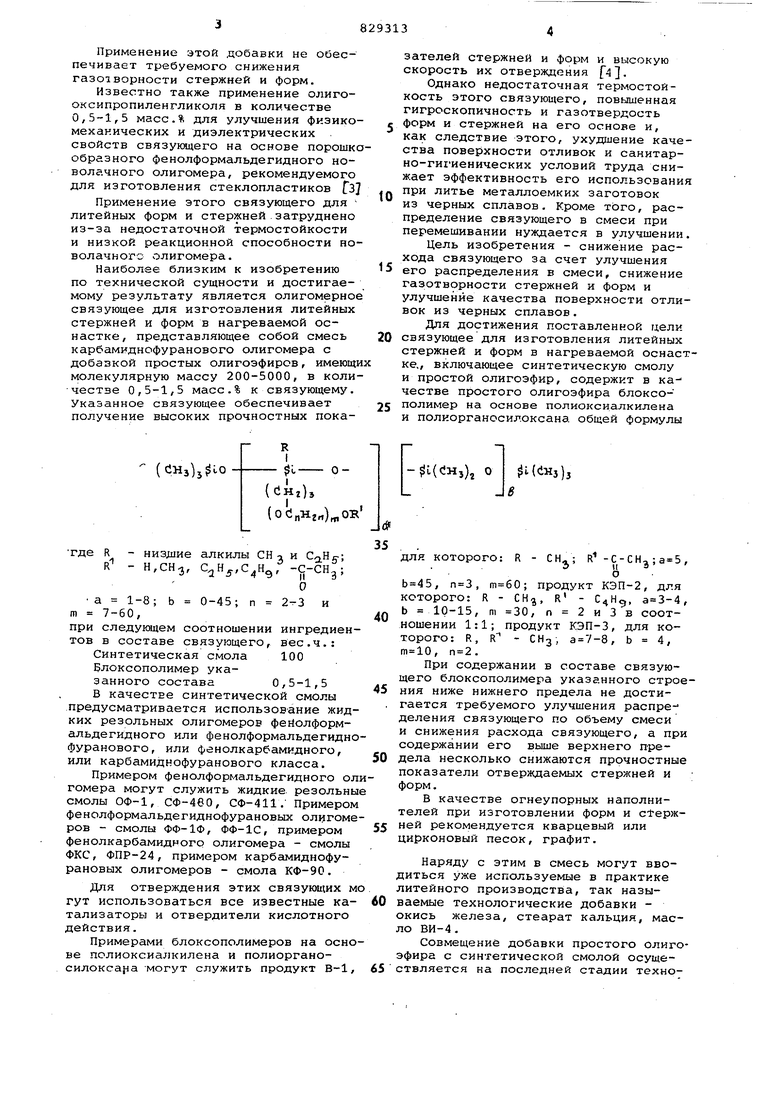

(cJHz), (ойпНг«)„о1( где R - низд1ие алкилы СН : и R - Н,СН, ,, -С а 1-8; b 0-45; п 2-3 и m 7-60, при следующем соотношении ингредиен тов в составе связующего, вес.ч.: Синтетическая смола 100 Блоксополимер указанного состава 0,5-1,5 В качестве синтетической смолы предусматривается использование жид ких резольных олигомеров фейолформальдегидного или фенолформальдегидно фуранового, или фанолкарбамидного, или карбамиднофуранового класса. Примером фенолформальдегидного ол гомера могут служить жидкие резольны смолы ОФ-1, СФ-4ео, СФ-411. Примером фенолформальдегиднофурановых олигоме ров - смолы ФФ-1Ф, ФФ-1С, примером фенолкарбамидмого олигомера - смолы ФКС, ФПР-24, примером карбамиднофурановых олигомеров - смола КФ-90. Для отверждения этих связующих м гут использоваться все известные катализаторы и отвердители кислотного действия. Примерами блоксополимеров на осно ве пoлиoкcиaJП илeнa и полиорганосилокса|4а -могут служить продукт В-1

зателей стержней и форм и высокую скорость их отверждения f4.

Однако недостаточная термостойкость этого связующего, повышенная гигроскопичность и газотвердость форм и стержней на его основе и, как следствие этого, ухудшение качества поверхности отливок и санитарно-гигиенических условий труда снижает эффективность его использовани при литье металлоемких заготовок из черных сплавов. Кроме того, распределение связующего в смеси при перемешивании нуждается в улучшении

Цель изобретения - снижение расхода связующего за счет улучшения его распределения в смеси, снижение газотворности стержней и форм и улучшение качества поверхности отливок из черных сплавов.

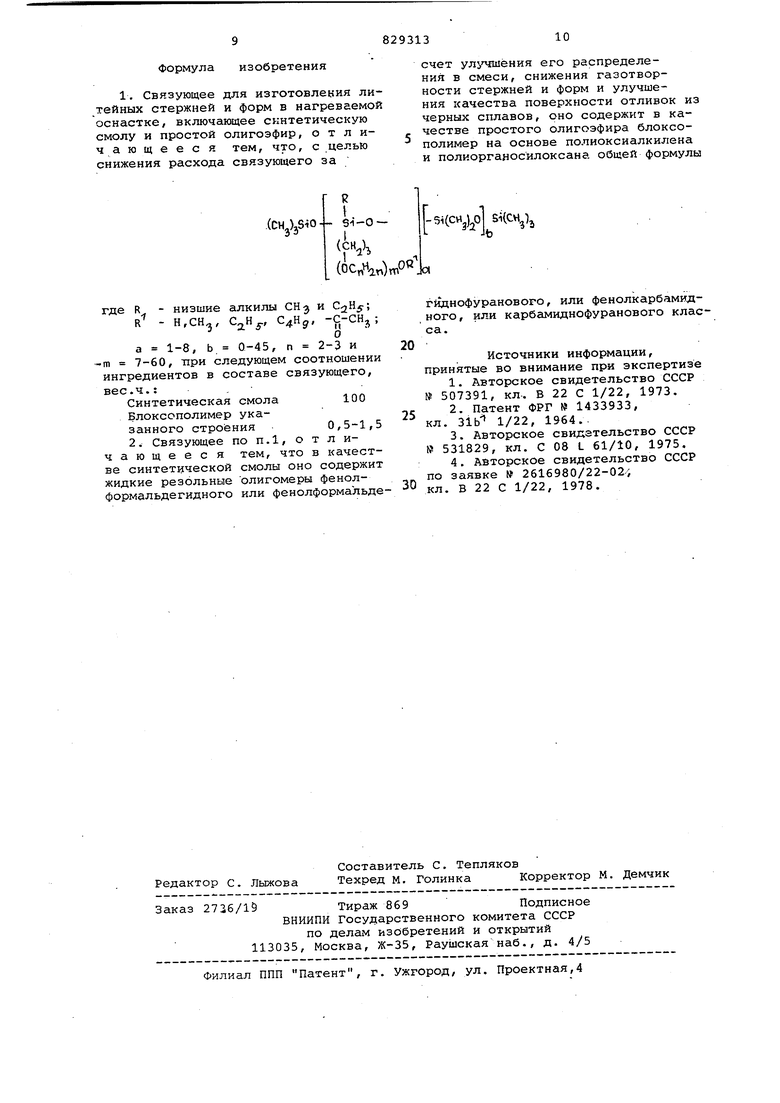

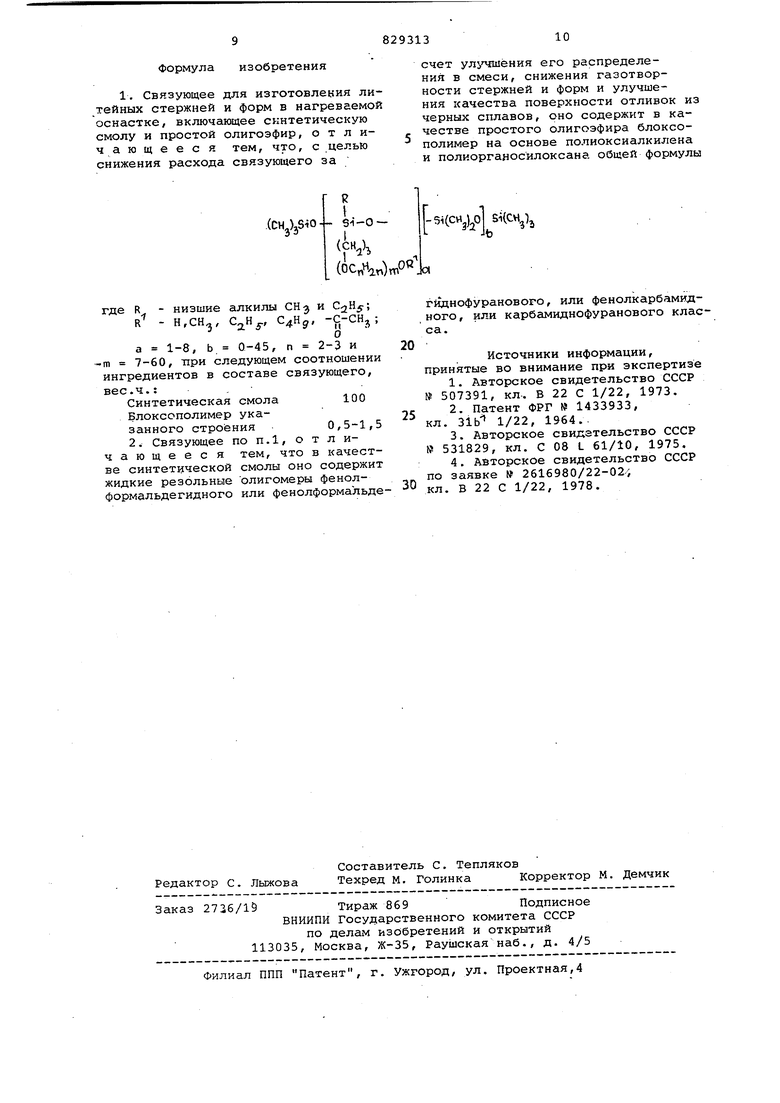

Для достижения поставленной цели связующее для изготовления литейных стержней и форм в нагреваемой оснаске., включающее синтетическую смолу и простой олигоэфир, содержит в качестве простого олигоэфира блоксополимер на основе полиоксиалкилена и полиорганосилоксана общей формулы

)з

L((H5), О R -С-СН : для которого: R и , п 3, продукт КЭП-2, для которого: R - СН, R - , . b 10-15, m 30, n 2 и 3 в соотношении 1:1; продукт КЭП-3, для которого: R, R - СНз, а 7-8, b 4, , . При содержании в составе связующего блоксополимера указанного строения ниже нижнего предела не достигается требуемого улучшения распре- деления связующего по объему смеси и снижения расхода связующего, а при содержании его выше верхнего предела несколько снижаются прочностные показатели отверждаемых стержней и форм. В качестве огнеупорных наполнителей при изготовлении форм и стержней рекомендуется кварцевый или цирконовый песок, графит. Наряду с этим в смесь могут вводиться уже используемые в практике литейного производств1а, так называемые технологические добавки окись железа, стеарат кальция, масло ВИ-4. Совмещение добавки простого олигоэфира с синтетической смолой осуществляется на последней стадии технологического процесса изготовления смолы путем обычного перемешивания продуктов.

Смесь для изготовления стержней форм приготавливается следующим образом.

В смеситель подается наполнитель затем вводится катализатор отвердитель и смесь перемешивается 1-2 мин, после чего вводится связующее и смесь перемешивается еще 12 мин.

Приготовленная смесь отверждается в оснастке при 200-250 С в течение 7-70 с в зависимости от габаритов стержней и форм.

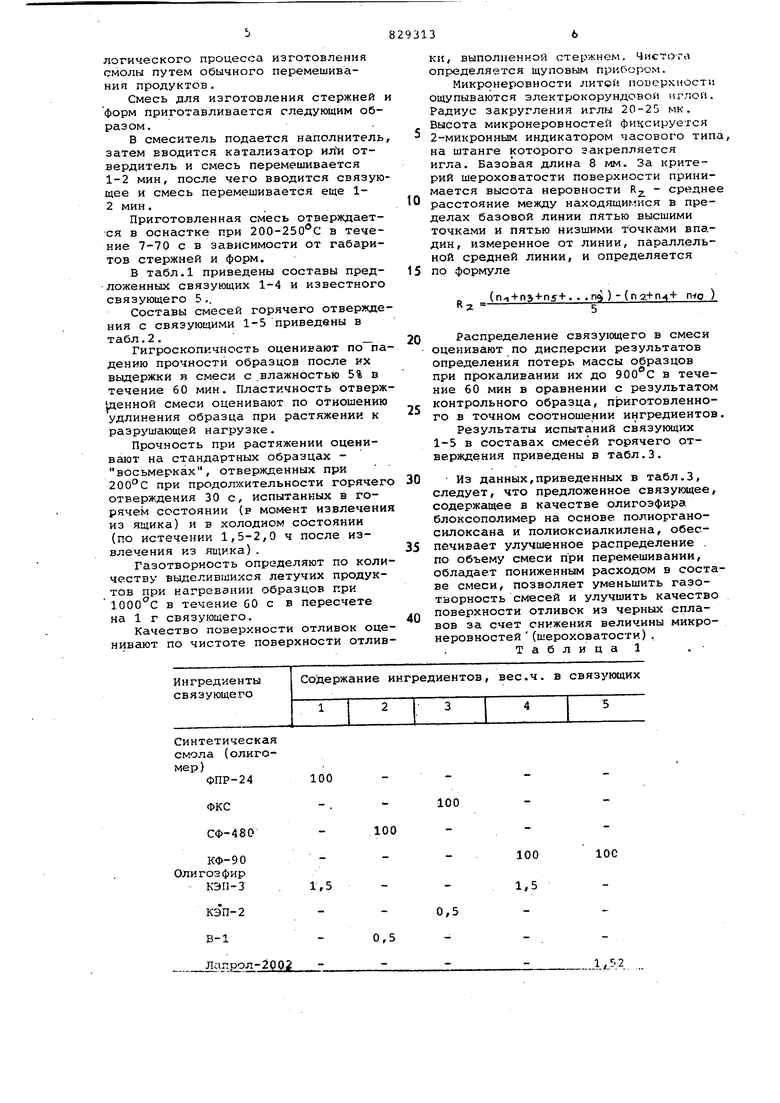

В табл.1 приведены составы предложенных связующих 1-4 и известного связующего 5,.

Составы смесей горячего отверждения с связующими 1-5 приведены в табл,2.

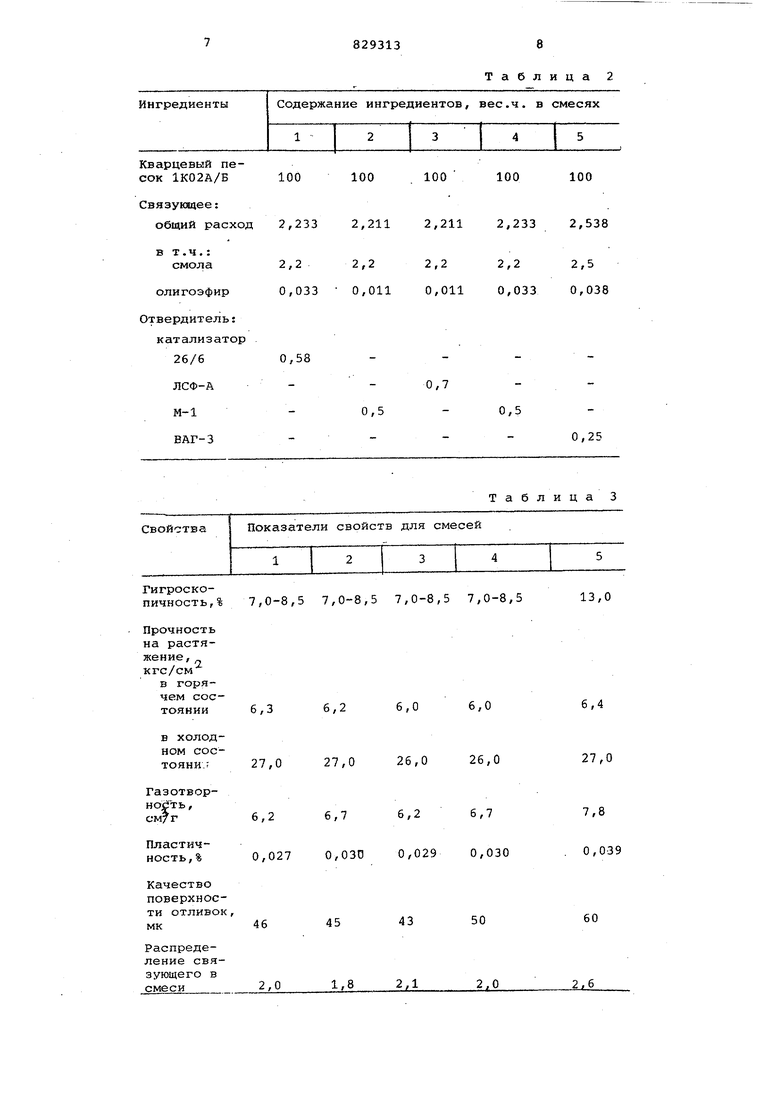

Гигроскопичность оценивают по падению прочности образцов после их вьщержки в смеси с влажностью 5% в течение 60 мин. Пластичность отверж денной смеси оценивают по отношению удлинения образца при растяжении к разрушающей нагрузке.

Прочность при растяжении оценивают на стандартных образцах восьмерках, отвержденных при 200-С при продолжительности горячег отверждения 30 с, испытанных в горячем состоянии (р момент извлечени из ящика) и в холодном состоянии (по истечении 1,5-2,0 ч после извлечения из ящика).

Газотворность определяют по количеству выделившихся летучих продуктов при нагревании образцов при в течение 60 с в пересчете на 1 г связующего.

Качество поверхности отливок оценивают по чистоте поверхности отливки, выполненной стержнем. Чисто га определяется щуповым прибором.

Микронеровности литеи поверхности ощупываются электрокорундовои иглоп. Радиус закругления иглы 20-25 мк. Высота микронеровностей фиксируется 2-микронным индикатором часового типа, на штанге которого закрепляется игла. Базовая длина 8 мм. За критерий шероховатости поверхности принимается высота неровности R2 - среднее

o расстояние между находящимися в пределах базовой линии пятью высшими точками и пятью низшими точками впадин, измеренное от линии, параллельной средней линии, и определяется 5 по формуле

D (п + п5 + п5+. .nj ) -(па+п4+ rcit} )

R.,

Распределение связующего в смеси оценивают по дисперсии результатов определения потерь массы образцов при прокаливании их до в течение 60 мин в сравнении с результатом контрольного образца, приготовленного в точном соотношении ингредиентов.

Результаты испытаний связующих 1-5 в составах смесей горячего отверждения приведены в табл.3.

Из данных,приведенных в табл.3, следует, что предложенное связующее, содержащее в качестве олигоэфира блоксополимер на основе полиорганосилоксана и полиоксиалкилена, обеспечивает улучшенное распределение . по объему смеси при перемешивании, обладает пониженным расходом в составе смеси, позволяет уменьшить газотворность смесей и улучшить качество поверхности отливок из черных сплавов за счет снижения величины микронеровностей (шероховатости) . Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм иСТЕРжНЕй гОРячЕгО ОТВЕРждЕНия | 1978 |

|

SU831333A1 |

| ПОЛИМЕРНАЯ ОГНЕЗАЩИТНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ПЕНОПЛАСТА | 2019 |

|

RU2746450C2 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ | 2001 |

|

RU2229488C2 |

| ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПЕНОПЛАСТА | 1992 |

|

RU2043374C1 |

| СИНТЕТИЧЕСКОЕ СМОЛЯНОЕ СВЯЗУЮЩЕЕ, ОТВЕРЖДАЕМОЕ КИСЛОТНЫМИ КАТАЛИЗАТОРАМИ, ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ В ХОЛОДНОЙ ОСНАСТКЕ | 1992 |

|

RU2044589C1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1983 |

|

SU1090482A1 |

| Смесь для изготовления стержней для литья под давлением деталей из стали и высокотемпературных сплавов | 1979 |

|

SU787136A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 2019 |

|

RU2707250C1 |

| Влажная песчано-смоляная смесь для изготовления литейных форм и стержней по нагреваемой оснастке | 1990 |

|

SU1799657A1 |

| Смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1985 |

|

SU1271620A1 |

100

- . - 100

- 100

1,5

- - 0,5 - 0,5 -ЮС

100 1,5

..... Кварцевый песок 1К02А/Б 100 Связующее: 2,233 2,211 2,211 общий расход в т.ч.: 2,2 2,2 2,2 смола 0,033 0,0110,011 олигоэфир Отвердитель: катализатор 26/6 0,58 ЛСФ-А ВАГ-3 Гигроскопичность,% 7,0-8,5 7,0Прочностьна растяжение, кгс/см в горячем состоянии 6,3 6,2 в холодном сое27,027,0 то ян И-; Газотворнойть, СМ7Г 6,2 6,7 Пластичность,% 0,027 0,03 Качество поверхности отливок, мк46 45 Распределение связующего в смеси 2, С 1,8

Таблица 2 0,7 0,5 Таблица 3 2,233 2,538 2,2 2,5 0,0330,038 0,5

Формула изобретения

где R - низшие алкилы СН и R - НгСНл, ,., , -С-СН- ;

а 1-8, Ь 0-45, п 2-3 и т 7-60, Т1ри следующем соотношении ингредиентов в составе связующего, вес.4.: ,

Синтетическая смола 100 Блоксополимер указанного строчения 0,5-1,5 2. Связующее по п.1, о т л ичающеес я тем, что в качестве синтетической смолы оно содержит жидкие резольные олигомеры фенолформальдегидного или фенолформальдесчет ул чшёния его распределения в смеси, снижения газотворности стержней и форм и улучшения качества поверхности отливок из черных сплавов, оно содержит в качестве простого олигоэфира блоксополимер на основе полиоксиалкилена и полиорганосилоксана общей формулы

-5iCCHj),OJ si

Si(Cvl)j

гйднофуранового, или фенолкарбамидного, или карбамиднофуранового класса.

Источники информации, принятые во внимание при экспертизе

кл. В 22 С 1/22, 1978.

Авторы

Даты

1981-05-15—Публикация

1979-04-23—Подача