Изобретение относится к литейному производству, а именно к составам смесей для изготовления стержней, применяем111х преимущественно при получении отливок из алюминиевых сплавов.

Целью изобретения является, улучшение выбиваемости стержней, и улучшение качества стержней за счет повышения их размерной точности при нагреве.

Сущность изобретения заключается в следующем.

В предлагаемой смеси хлорид нат- рия и графитированный порошок соот- ветствуют ГОСТу. Связующее представляет собой композицию, состоящую из 80 мае. % порошка фенолформальдегид- ной смолы,15 мае. Z уротропина и 5 нас. % стеарина.

Введение в смесь хлорида натрия с температурой плавления , зерна которого, равномерно распределяясь между частицами графитированного порошка, ограничивают их сцепление в процессе полимеризации смолы при отжиге, способствует разрушению стерней в процессе промывки и последующего отясига. При этом повышается плотность слоя отливки, граничащего со стержнем, а также повышается размерная Точность стержня, что способствует прлучению высококачественных отливок с повьш1енными требованиями по герметичности.

Введение и смесь перманганата калия способствует сгоранию углерода смеси в среде кислорода при температурном воздействии на стержень, что облегчает разрушаемость последнего при достаточно длительном высокотемпературном воздействии.

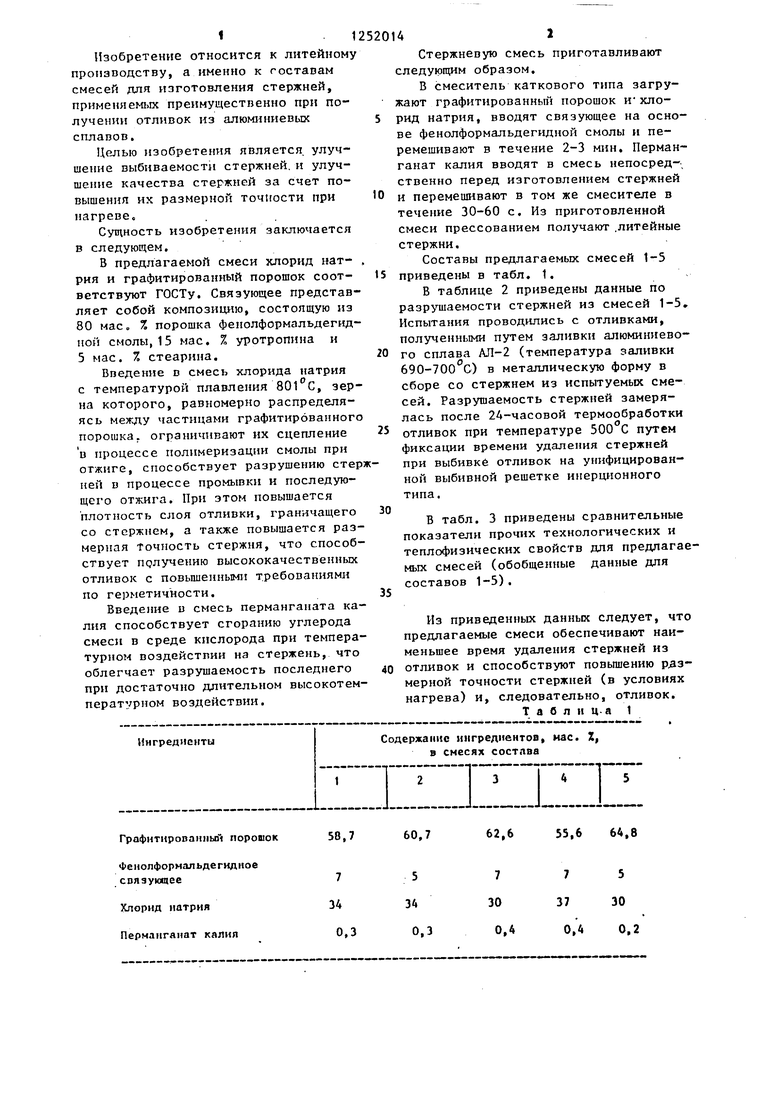

Графнтированиьп) порошок58,760,762,655,6 64,8

Феиолформальдегмдное

связующее7 5 7 75

Хлорид натрия34343037 30

Перманганат калия0,3 0,30,40,4 0,2

Стержневую смесь приготавливают следующим образом.

В смеситель каткового типа загружают графитированный порошок и хлорид натрия, вводят связующее на основе фенолформальдегидной смолы и перемешивают в течение 2-3 мин. Перман- ганат калия вводят в смесь непосред- ственно перед изготовлением стержней и перемешивают в том же смесителе в течение 30-60 с. Из приготовленной смеси прессованием получают .литейные стержни.

Составы предлагаемых смесей 1-5 приведены в табл. 1.

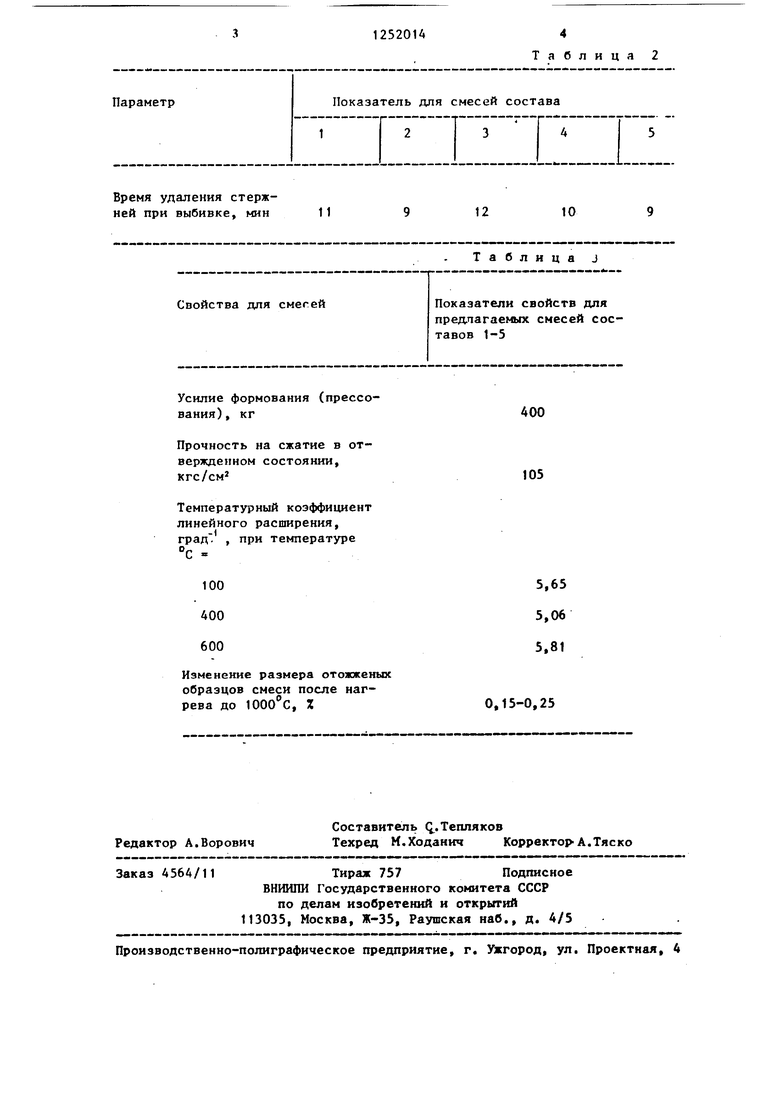

В таблице 2 приведены данные по разрушаемости стержней из смесей 1-5, Испытания проводились с отливками, полученными путем заливки алюминиевого сплава АЛ-2 (температура запивки 690-700 С) в металлическую форму в сборе со стержнем из испытуемых смесей. Разрушаемость стержней замерялась после 2А-часовой термообработки отливок при температуре 500 С путем фиксации времени удаления стержней при выбивке отливок на унифицированной выбивной решетке инерционного типа.

В табл. 3 приведены сравнительные показатели прочих технологических и теплофизических свойств для предлагаемых смесей (обобщенные данные для составов 1-5).

Из приведенных данных следует, что предлагаемые смеси обеспечивают наименьшее время удаления стержней из отливок и способствуют повьпиению рдз- мерной точности стержней (в условиях нагрева) и, следовательно, отливок. Т а б л и Ц-а 1

Время удаления стержней при выбивке, мин

11

Свойства для смесей

Усилие формования (прессования), кг

Прочность на сжатие в от- зерждепном состоянии, кгс/см

Температурный коэффициент линейного расширения, град . , при температуре

с

100 400 600

Изменение размера отожжен образцов смеси после нагрева до , Z

Редактор А.Ворович Заказ 4564/11

Составитель (.Тепляков

Техред И.Ходанич Корректор-А.Тяско

Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

12

10

Таблица j

Показатели свойств для пред.пагаемых смесей составов 1-5

400

105

5,65 5,06 5,81

0,15-0,25

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для литейных стержней и форм и способ их изготовления | 1985 |

|

SU1310091A1 |

| Смесь для изготовления стержней для литья под давлением заготовок из стали и высокотемпературных сплавов и способ изготовления стержней из данной смеси | 1978 |

|

SU778897A1 |

| Смесь для изготовления стержней для литья под давлением деталей из стали и высокотемпературных сплавов | 1979 |

|

SU787136A1 |

| Способ изготовления стержней и оболочек для литья под давлением заготовок из стали и высокотемпературных сплавов | 1985 |

|

SU1294457A1 |

| Керамическая смесь для изготовления литейных стержней | 1987 |

|

SU1435374A1 |

| СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ СТЕРЖНЕЙ | 1996 |

|

RU2098220C1 |

| Смесь для изготовления водорастворимых стержней | 1983 |

|

SU1468638A1 |

| ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ ДЛЯ ОБОГРЕВА ПРИБЫЛЕЙ СТАЛЬНЫХ И ЧУГУННЫХ ОТЛИВОК | 2008 |

|

RU2369462C1 |

| Способ изготовления безобжиговых керамических стержней в литье по выплавляемым моделям с использованием самотвердеющих смесей (варианты) | 2021 |

|

RU2760460C1 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1313553A1 |

| Смесь для изготовления литейных водорастворимых стержней | 1977 |

|

SU876252A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Интерферометр | 1956 |

|

SU136932A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Смесь для изготовления стержней для литья под давлением заготовок из стали и высокотемпературных сплавов и способ изготовления стержней из данной смеси | 1978 |

|

SU778897A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-08-23—Публикация

1984-01-10—Подача