(54) РЕЗИНОВАЯ СМЕСЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Резиновая смесь на основе ненасыщенного каучука | 1979 |

|

SU857174A1 |

| Резиновая смесь | 1977 |

|

SU702041A1 |

| Резиновая смесь | 1978 |

|

SU802329A1 |

| Резиновая смесь на основе каучука с функциональными группами | 1980 |

|

SU922119A1 |

| -Ди- 3(5)-метилпиразолилметилен-1 -тиомочевина в качестве активатора солевой вулканизации каучука,выполненного на основе бутадиена и соединений,содержащих сложноэфирные ненасыщенные группировки | 1977 |

|

SU666174A1 |

| Гранулированная композиция на основегидРООКиСи КАльция и СпОСОб ЕЕпОлучЕНия | 1978 |

|

SU806701A1 |

| Способ получения каучуков со сложноэфирными группами | 1983 |

|

SU1305157A1 |

| Резиновая смесь на основе каучука со сложноэфирными группами | 1976 |

|

SU681075A1 |

| РЕЗИНОВАЯ СМЕСЬ | 2001 |

|

RU2199557C2 |

| Полимерная композиция для изготовления прокладочных формовых материалов | 1977 |

|

SU763392A1 |

I

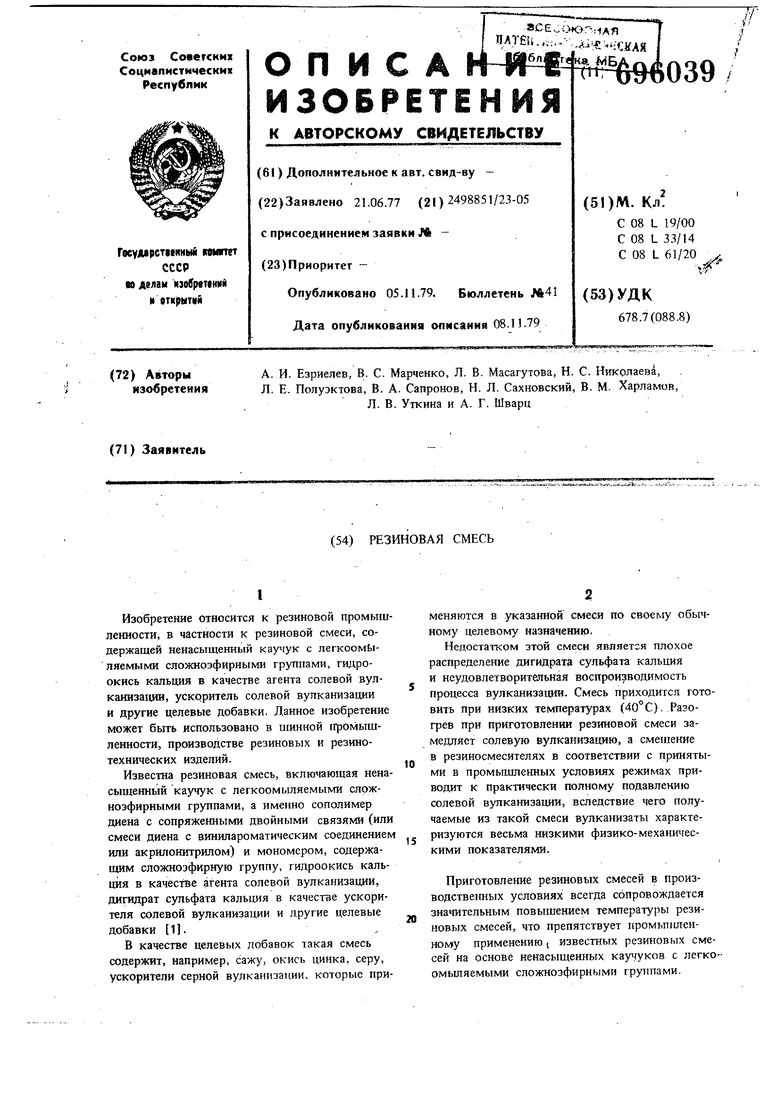

Изобретение относится к резиновой промышленности, в частности к резиновой смеси, содержащей ненасыщенный с пегкоомЬ ляемыми сложноэфирными группами, гидроокись кальция в качестве агента солевой вулканизации, ускоритель солевой вулканизации и другие целевые добавки. Данное изобретение может быть использовано в шинной 1Громышленности, производстве резиновых и резинотехнических изделий.

Известна резиновая смесь, включающая ненасыщенный каучук с легкоомыдяемыми сложноэфирными группами, а именно сополимер диена с сопряженными двойн1 1ми связями (или смеси диена с винипароматическим соединением или акрилонитрилом) и мономером, содержащим сложноэфирную группу, гидроокись кальция в качестве агента солевой вулканизации, дигидрат сульфата кальция в качестве ускорителя солевой вулканизации и другие целевые добавки 1.,

В качестве целевых добавок такая смесь содержит, например, сажу, окись цинка, серу, ускорители серной вулкаршзаиии, которые применяются в .указанной смеси по своему обычному целевому назначению.

Недостатком этой смеси является плохое распределение дигидрата сульфата кальция и неудовлетворительная воспроизводимость процесса вулканизащга. Смесь приходится готовить при низких температурах (40°С). Разогрев при приготовлении резиновой смеси замедляет солевую вулканизацию, а смеп1екие в резиносмесителях в соответствии с принятыми в промьштенных условиях режимах приводит к практически полному подавлению солевой вулканизации, вследствие чего получаемые из такой смеси вулканизаты характеризуются весьма низкими физико-механи гескими показателями.

Приготовление резиновых смесей в производстве1шых условиях всегда сопровождается значительным повышением температуры резиновых смесей, что препятствует промьппленному применению t известных резиновых смесей на основе ненасыщенных каучуков с легкоомьшяемыми сложноэфирными группами. Цель изобретения состоит в повышении физике-механических показателей вулканизатов из данной смеси. Для достижения указанной цели резиновая смесь, включающая ненасыщеннный каучук с легкоомыляемыми сложноэфирными группами, гвдроокись кальция в качестве агента голевой вулканизации и ускоритель солевой вулканизации содержит в качестве каучука сополимер диена с сопряженными двойными Ьв)язями или смеси его с винилароматическим мономером и мономера со сложноэфирными группами. Отделенными от участвующей в сополимеризацйи двойной связи на 2-8 атомов углерода или /З-цианэтилметакрилата, а в качестве ускорителя солевой вулканизации - рас творимый продукт конденсации алкилфенола с С4-16 в алкильном радикале и формальдегида или уротропина или их смеси, при соотношении компонентов резиновой смеси, масс.ч Ненасыщенный каучук100 Гидроокись кальция1-20 Растворимый продукт. конденсации1-15 В указанной смеси в качестве каучука испо зуют малополярный ненасыщенный каучук, яв ляющийся сополимером неполярного мономе ра диена или смеси его с винилароматическим соединением таким как стирол, а-мётилстирол и их алкильные производные и мономера, вво дящего в полимерную цепь, легкоомыляемую сложноэфирную группу. В качестве такого кау чука применяют, например, сополимер, содержащий сложиоэфирные группы, отделенные от полимерной цепи на 2-8 атомов углерода или /З-цианэтилметакрилатные звенья. Эти группы вТёЩйТРёй при сополийерйзации. с такими моно мерами, как этилкарбоксиметилметакрилат, изопропилкарбоксиметилметакрилат, метилкарбоксибутилметакрилат, /З-цианэтилметакрила и др... Гидроокись кальция является агентом солевой вулканизации, обеспечивающим омыление сложноэфирных групп и превращение их в основные карбоксилаты кальция, присоединенные к полимерной цепи.. В качестве ускорителя солевой вулканизации предлагается использовать растворимый продук конденсации на основе.монозамещенного алкил фенола, в ротором ал кил содержит от 4 до 16 углеродных атомов с формальдегидом или уротропином или их смесями. При этом наибо лее целесообразно использовать олигомерные продукты конденсации - фенольные смолы, которые широко известны и производятся в промышленных масштабах. В качестве таких ускорителей могут исполь зоваться, например. 2,6-диметилол п-трет.-бутилфепол, 2,6-диметилол п-трет-октилфенол, яррезин Б - продукт конденсации п-трет-бутилфенола, с формальдегидом, смола 101 - продукт конденсации п-трет-бутилфенола с формальдегидом, фенофор Б - продукт конденсации п-трет-бутилфенола с формальдегидом, смола SP-1045 - продукт конденсации п-октилфенола с формальдегидом, смола 101 ЛП - продукт конденсации п-трет-бутилфенола, параформа и уротропина, смола 101 М - продукт конденсации жидких алкилфенолов, в которых алкилы содержат 4 углеродных атома,: и формальдегида, смола 106 - продукт поликонденсации дифенилолпропана с формальдегидом и паральдегидом, смола 108 - продукт поликонденсации днметилфенилпарак резола, октафор N - продукт конденсации октилфенола с уротропином. Предлагаемые резиновые смеси могут содержать также различные целевые добавки. В качестве таких добавок целесообразно использовать неполярные непредельные каучуки, не содержащие функциональных групп, такие, например, как бутадиенстирольный, 1,4-цис-бутадиеновый, 1,4-цис-изопреновьш, натуральный. Резиновые смеси, содержащие комбинации каучуков , обладают специфическим комплексом свойств, что позволяет расширить область применения резин. При этом соотношение компонентов в смесях в соответствии с данным изобретением должно находиться в указанных пределах, независимо от количества каучука, не содержащего сложиоэфирных групп в смеси каучуков. Количество каучука, не содержащего сложноэфирнь1х групп, может меняться от 5 до 300 масс.ч. на 100 масс.ч. каучука с легкоомьшяемыми сложноэфирными группами. В число обычно применяемых целевых добавок мОже:г входить также и известный ускоритель солевой вулканизаш и дигидрат сульфата кальция, который в сочетании с i предлагаемым ускорителем солевой вулканизации позволяет получать резиновые смеси, обеспечивающие дополнительное увеличение скорости солевой вулканизации. Кроме перечисленных ингредиентов, отличающих предлагаемые резиновые смеси от известных, в них могут входить также и различные, обычно применяемые добавкн. В качестве таких добавок используют различные наполнители, в частйости углеродные сажи и минеральные наполнители, пластификаторы, в частности нефтяные масла, полидиены и другие диспергаitipi.i, улучшающие распределение наполнителей friuipuMCp стеарин, стабилизаторы, ингредиенты, обеспечивающие ковалентную вулканиэавдю, такие как сера ее сочетания с ускорителями и активаторами серной вулканизации. Указанные ингредиенты выполняют в резиновых смесях, предлагаемых в данном изобретении, ту же функцию, что и в известных резинах на основе диеновых каучуков и применяются в обыных дозировках.

Необходимо отметить принципиальное стяичие предлагаемого использования фенольных смол в качестве ускорителей солевой вулканиэавди от известного, их применения в качестве агентов ковалентной вулканизации, которая протекает по механизму злектрофильных реакций в кислой среде и катализируется кислыми добавками, такими как ZnCIa, SnCI. В присутствии щелочного компойента - гидроокиси кальция - фенольные смолы не оказьшают какого-либо вулканизующего влияния на непредельные каучукк, не содержащие легкоомыляемых слояоюзфирных групп.

Процесс приготовления .резинойых смесей по предлагаемому изобретению проводится известным образом, путем смещения ингредиентов на вальцах или в резиносмеситёле в щироком интервале темНераг- р.

Вулканизация резиновых смесей производится выще 140°С, но ниже температурь разложения каучука, предпоггительный интервал температур вулканизации - 150-200°С.

Предлагаемые резиновые смеси иллюстрируются следующими примерами.

П р и м е р ы 1-3 (контрольные). В данных примерах смеси готовят на основе каучука БЭФ-10И (сополимера 100 масс.ч. дивинила и 10 масс.ч. изоЛропилкарбоксиметилметакрилата) по следующему рецепту, масс.ч: каучук 100, стеариновая кислота 4, дигидрат сульфата кальция 5 (в качестве ускорителя), гидрат окиси кальция 10 (в качестве агента вулканизации), технический углерод (ПМ-75)-30.

Смесь № 1 готовят смешением ингредиенто в на вальцах при t 30-40° С.

Смесь № 2 готовят смешением всех компонентов, кроме Са(ОН)2 в резиносмеситёле при t 120°С; Са(ОН)2 вводят в маточную смесь на вальцах.

Смесь №3 готовят аналогично смеси № 1, но рецепт ее не содержит дигидрат сульфата кальция. Во всех примерах, приведенных в данной заявке, пластины толщиной 2 мм вулканизуют в прессе при 160°С.

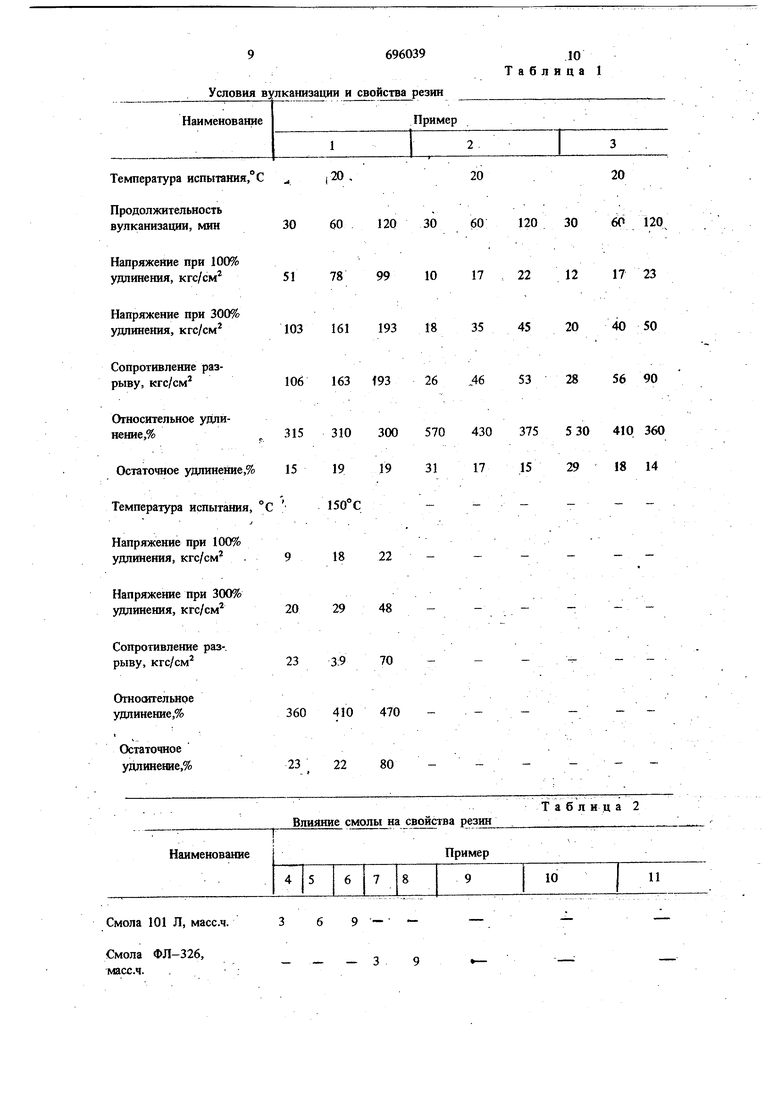

Физико-механические показатели вулканизатов приведены в таблице 1.

Как видно из представленных данных, по кинетике процесса вулканизации смеси одного

И того же состава, приготовленные в разных условиях, существенно различаются между собой. В частности, смеси, приготовленные в условиях, близких к применяемым в производстве, практически не вулканизуются при 160° С (пример 2) и, таким образом, ведут себя аналогично смесям, не солержаишм ускорителя вулканизации (пример 3).

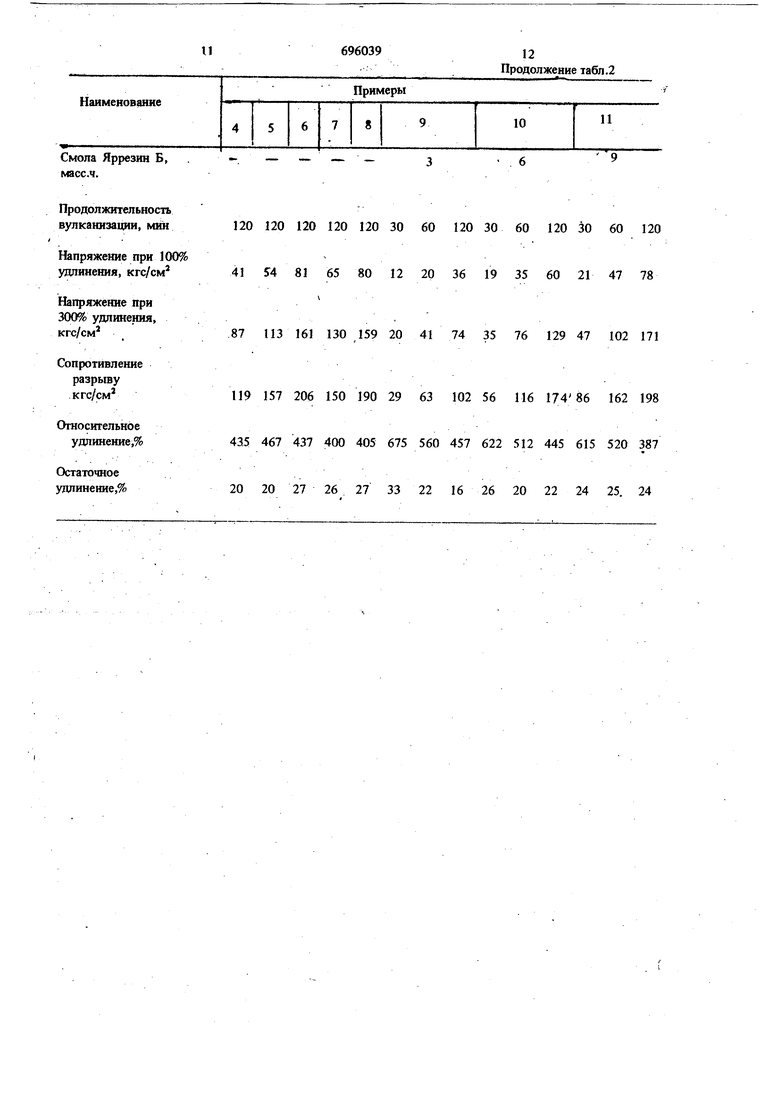

Примеры 4-21. В данн&к примерах смеси готовят на лабораторных вальцах при температуре валков 40-50 С на основе каучука ВЭФ-10И (сополимера дивинила и изопропилкарбоксиметилакрилйта) по следующему рецепту, масс.ч.: каучук 100, стезриновзя кислота 4, гидрат окиси кальция 10, технический углерод (), - 30.,

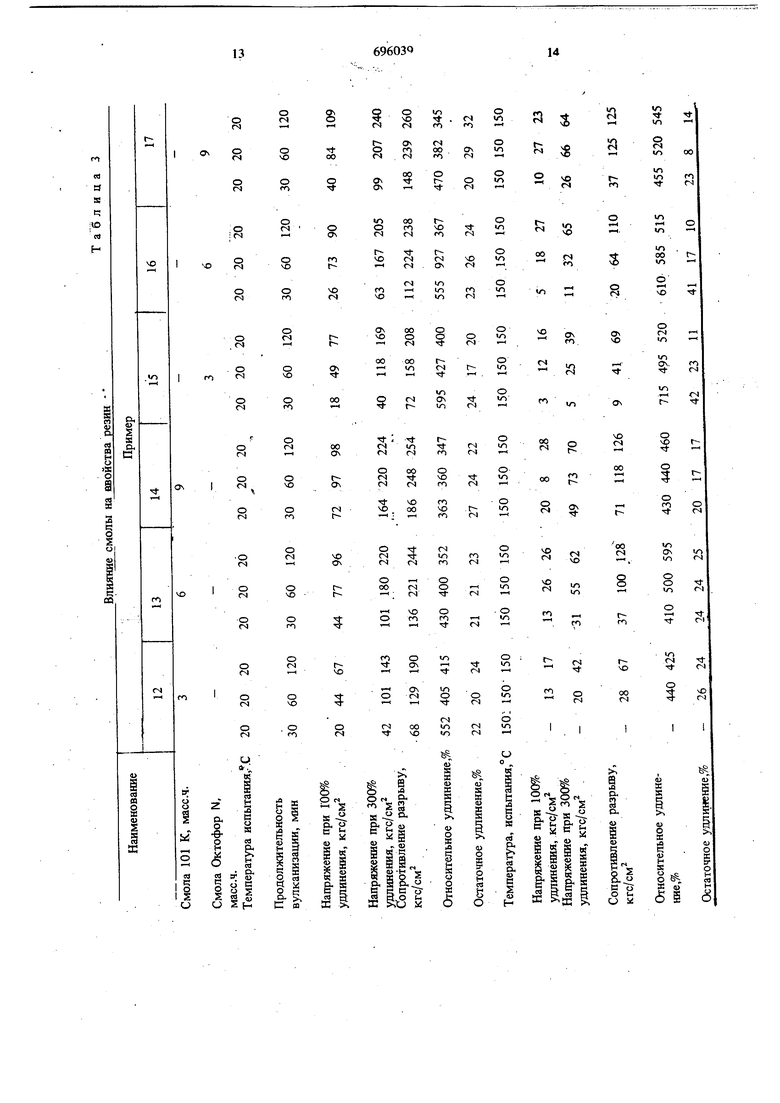

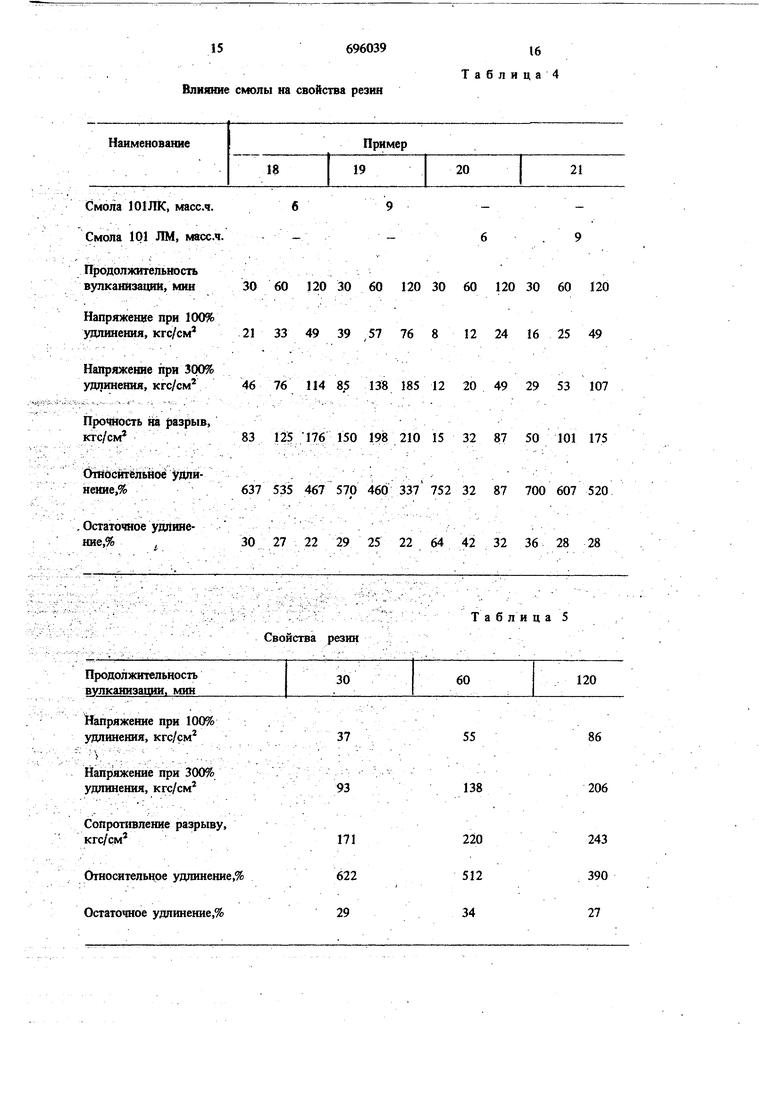

Дозировки смол и физико-меха1шчсскис показатели вулканизатов приведены в табл. 2-4,

Как видно из представленных данных, все использованные фенольные смолы ускоряют солевую вулканизацию. Увеличение дозировок смолы с 3 до 9 масс.ч, значительно повыииют скорость вулканизации. Наиболее вьгсокие показатели имеют вулкзяизаты, содержащие смолы октофор Ми 101 К. В количестве 9 масс;ч., как по скорости вулканизации, так и по достигаемым показателям они значительно превосход,ят резиновую смесь из примера I, в которой в качестве ускорителя использован дигидрат сульфата кальция, и обеспечивают получение резин с высокими прочностями как в обычных условиях, так и при 150°С.

П р и м е р 22. В,данном примере смесь . готовят на основе каучука БЭФ-10И в резиносмеситёле при температуре 120-130°С по следующему рецепту масс.ч.: каучук 100, стеариновая кислота 4, технический углерод ПМ-75 30, смола октофор N10, гидрат окиси кальция 10 вводят на вальцах при t 40-50°С. I Физико-механические показатели вулканизатов приведены в табл. 5.

Из примера видно, что проведение смещения смеси при 120-130° С позволяет получать смеси, характеризующиеся высокой скоростью вулканизации и высоким уровнем физико-механических показателей вулканизатов, в то время как смеси с дигидратом сульфата кальция, приготовленные в таких условиях (см. пример 2) практически не вулканизуются.

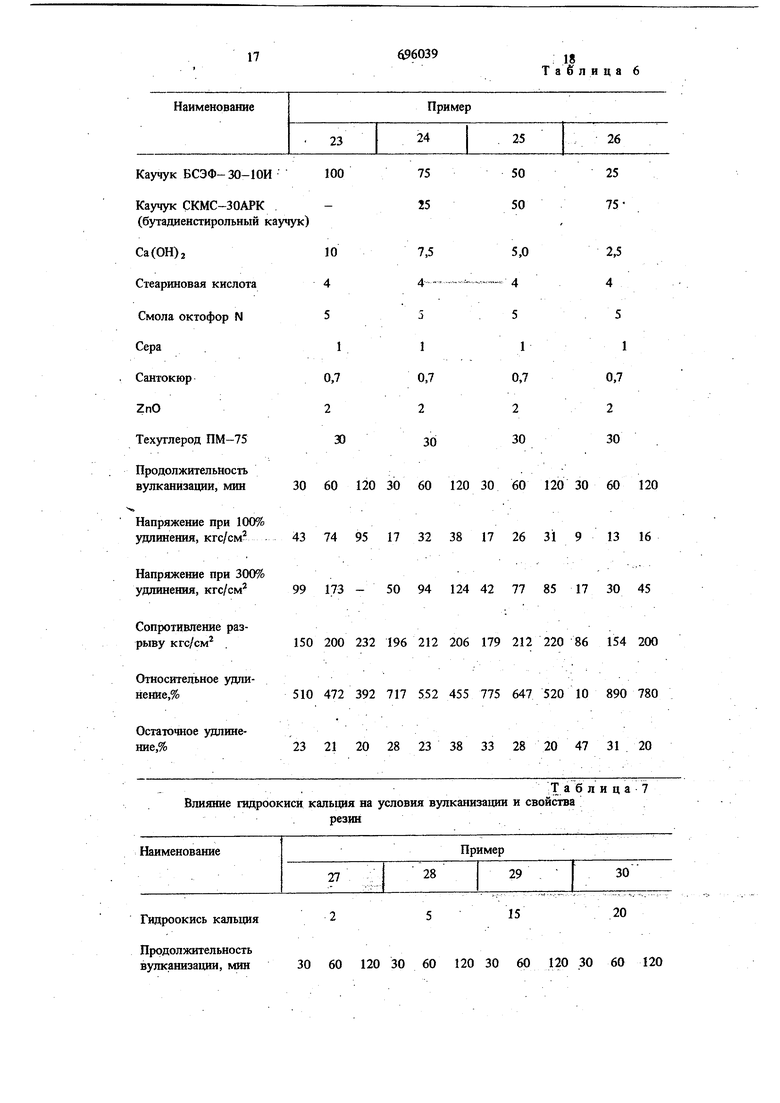

Примеры 23-26. В данных примерах смеси на основе каучука с легкоомыляемыми сложноэфирными группами марки БСЭФ-30-10И

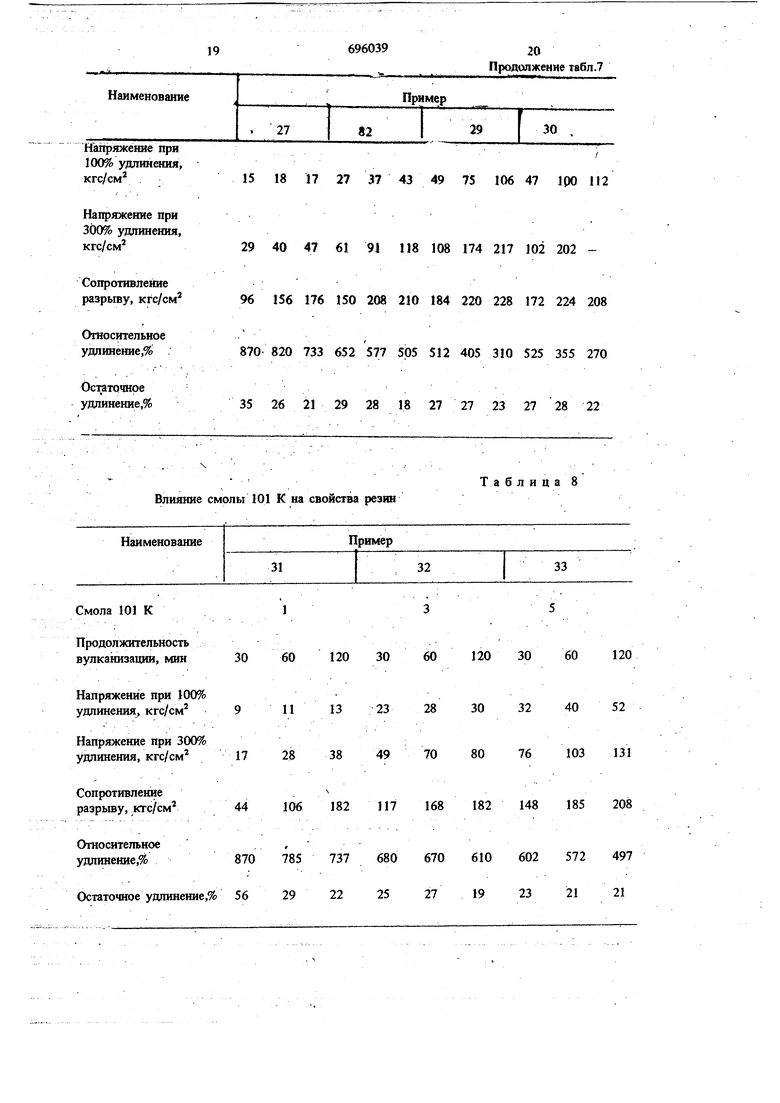

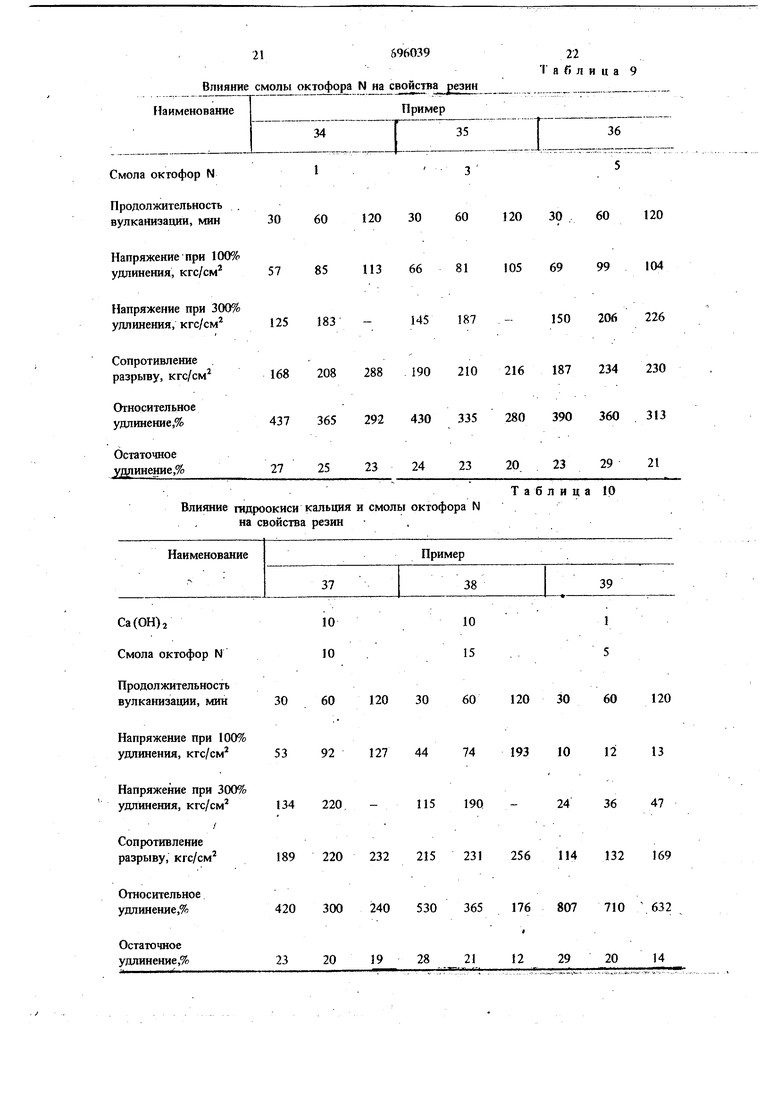

5 и ненасыщенного непредельного каучука, не содержащего функциональных групп марки СКМС-30 АРК, готовят на лабораторных вальцах при температуре валков 80-85° С. Рецепты смесей (в масс.ч.) и физико-механ ческие показатели вулканизатов приведены в табл. 6. Из таблицы видно, что использование комб ций KajniyKa с легкоомьшяемыми сложноэфир ными птуппами БСЭФ-30-10И в сочетании с неполярным каучуком, не содержащим функциональных групп СКМС-ЗОАРК, позволяет получать более низкомодульные резины, харак теризующиеся BticoKHM относительным удлине нием при разрьюе. Представленные данные также подтверждают эффективность сочетания в предлагаемых смесях системы солевой вулк низации, состоящей из гидроокиси кальция и смолы октофор N с известной системой сер ной вулканизации. П р и м Б р ы 27-30. На основе каучука БЭФ-10И в данных примерах смеси готовят на лабораторных вальцах при температуре вал ков SO-SS C. Общий рецепт смеси, масс.ч.: каучук 100, стеариновая кислота 4, смола октофор N 10 и технический углерод ПМ-75 3 Дозировки гидроокиси кальция и фнзико-механические показатели вулканизатов указаны в табл. 7. Из данных примеров видно, что Изменение содержания вулканизующего агента гидроокиси ; кальция в щироких пределах позволяет получать вулканизаты с различными значениями напряжений при 100 и 300% удлинения. Относительное удлинение при разрыве меняется антибатно, а значения напряжений при 100 и 300% удлинений - синбатно с увеличением количества гидроокиси кальция в резиновой смеси... Пример 31-33. В данных примерах на основе каучука БЭФ-10И готовят на лабораторных вальцах при температурах валков 80-85°С. Общий рецепт смеси масс.ч.; каучук ,100, стеариновая кислота 4, гидрат окиси каль ция 10, технический углерод ПМ-75 30, сера 1, сантокюр 0,7, окись цинка 2. Дозиров ка смолы 101К и физико-механические показатели вулканизатов приведены в табл. 8. Из приведенных примеров видно, что увеличение содержания смолы в резиновой смеси приводит к увеличению скорости вулканизации и напряжений при 100 и 300%, 6-шосительное удлинение при разрьшё при этом уменьшается. Данные та. 8 подтверждают эффективность сочетания солевой вулканизации системой Са(ОН)2 - фенольная смола и серной вулкани зации. П р н м еры 34-36. На основе каучука БЭФ-1ОН. В данных примерах смеси готовят на лабораторных вальцах при температуре валг ков 80-85°С. Общий рецепт смеси масс.ч.: каучук 100, стеариновая кислота 4, дигидрат сульфата кальция 5, гидрат окиси кальция 10, технический углерод ПМ-75 30. Дозировка смолы октофор N и физико-механическИе показатели вулканизатов приведены в табл. 9. Из приведенных примеров видно, что совместное .применение смолы октофор N и дигидрата сульфата кальция обеспечивает более высокую скорость вулканизации, чем применение этих ингредиентов по отдельности. Примеры 37-39. S данных примерах смеси готовят на основе каучука БЭФ-10И. Общий рецепт смеси, масс.ч; каучук ЮО.стеариновая кислота 4, сера 1, окись цинка 2, сантокюр 0,7, технический углерод ПМ-75 30. Дозировки гидрата окиси кальция, смолы октофор N и физико-механические показатели вулканизатов приведены в табл. 10. Представленные результаты показывают, что увеличение дозировки смолы октофор N в смесях, содержащих как систему солевой, так и ингредиенты серной вулканизации, позволяет получить вулканизаты с очень высоким модулем при 100% удлинения (примеры 37, 38). Из примера 39 видно, что резины, содержащие 1 масс.ч., гидроокиси кальция, имеют низкие модули и высокие относительные удлинения. На основе представленных примеров можно сделать вывод: предложенная смесь позволяет ускорить солевую вулканизацию, повысить производительность вулканизационного оборудования; получаемые вулканизаты характеризуются более высокими физнко-механическйми показателялта; что может привести к повыщению ресурса работоспособности изготовляемых на их основе изделий. Независимость свойств предлагаемых смесей от .температурных условий их приготовления ус1раняет важнейший недостаток известных смесей, которые не могут изготавливаться в условиях существующего промышленного производства, так, как неизбежное повышение температуры в процессе смешения приводит к подавлению способности смесей к вулканизации. Варьирование дозировок компонентов резиновых смесей предлагаемых в данном изобретении позволяет широко менять свойства их вулканнзатов и использовать их для разработки ассортимента рецептур конкретных резиновых смесей для различных об.пастей применения.

9696039

Условия вулканизации и свойства резин

Температура испытания, С (20 ,

Продолжительность 30 60 120 30 вулканизации, мин Напряжение при 100% удлинения, кгс/см 51 78 99 10 Напряжение при 300% удлинения, кгс/см 103 161 193 18 Сопротивление разрыву, кгс/см 106 163 (93 Относительное удлинение,% 310300 1919 Остаточное удлинение,% 15 150С Температура испытания, °С Напряжение при 100% удлмения, кгс/см .9 1822

20 29

23 3:9 70

360 410 470

23 22 80

Влияние смолы на свойства резин

3 6 9 - - - - 3 9

10 Таблица 1

20

20 570

Т а б л ид а 2 60 120 30 60 120 17 23 17 , 22 40 50 35 45 56 90 6 53 28 430 375 530 410 360 18 14 17 15

Смола Яррезин Б, масс.ч. Продолжительность 120 120 120 120 120 вулканизации, мин Напряжение при 100% удлинения, кгс/см 41 S4 81 65 80 Напряжение при 300% удлинения, кгс/см 87 113 161 130 159 Сопротивление разрьшу кгс/см 119 157 206 150 190 Относительное удлинение,% 43,5 467 437 400 405 Остаточное удлинение,% 20 20 27 26 27

6 30 60 120 30 60 120 30 60 120 12 20 36 19 35 60 21 47 78 20 41 74 35 76 129 47 102 171 29 63 102 56 Мб 17486 162 198 675 560 457 622 512 445 615 520 387 33 22 16 26 20 22 24 25. 24

15696039

Влияние смолы на свойства резин Смола 101ЛК, масел. Смола 101 ЛМ, масс.ч. Продолжительность 30 60 120 30 60 120 вулканизации, мин Напряженке при 100% удлинения, кгс/см21 33 49 39 ,57 76 Напряжение при 300% удлинения, кгс/см46 76 114 8 138 185 Прочность на рлзрыв, ктс/см 83 125 ; 176 150 198 210 бтнбситёльноё удли637 535 467 570 460 337 неШ1е,% , Остаточное удлине30 27 22 29 25 22

Свойства резин

Напряжение при 100% удлинения, кгс/см

V .. -. , .- Напряжение при 300% удлинения, кгс/см

Сопротивление разрыву, кгс/см

Относительное удлинение,% Остаточное удлинение,%

16 Таблица4

Т а б ли ц а 5

86 206

243 390

27 30 60 120 30 60 120 8 12 24 16 25 49 12 20 49 29 53 107 15 32 87 50 101 175 752 32 87 700 607 520 64 42 32 36 28 28 Продолжительность 30 60 120 30 60 120 вулканизации, мин Напряжение при 100% удлинения, кгс/см 43 74 95 17 32 38 Напряжение при 300% удлинения, кгс/см 99 173 - 50 94 124 Сопротивление разрыву кгс/см 150 200 232 196 212 206 Относительное удлиненИе,% 510 472 392 717 552 455 Остаточное удлине23 21 20 28 23 38 Гидроокись кальция Прюдолжительность 30 60 120 30 60 120 в)ажанизации, ыия 30 60 120 30 60 120 17 26 31 9 13 16 42 77 85 17 30 45 179 212 220 &6 154 200 775 647 520 10 890 780 33 28 20 47 31 20 30 60 120 30 60 120 100% удлинения, кгс/см 15 18172737 Напряжение при 300% удлинения, кгс/см 2940476191 Сопротивление разрыву, кгс/см 96156176150208 Относительное удлинение, : 870820733652577 Остаточное удлинение,% 3526212928

Влияние смолы 101 К на свойства резин Смола 101 К Продолжительность 30 60 120 30 вулканизации, мин Напряжение при 100% удлинения, кгс/см 9 111323 Напряжение при 300% удлинения, кгс/см 17 28 38 49 Сопротивлегае разрьту, ктс/см 44 106 182 117 Относительное, удлинение,%870 785 737 680 Остаточное удлинение,% 56 29 22 25

Таблица 8 43497510647IQO 112 118108174217102202 210184220228172224 208 505512405310525355 270 182727232728 22 60 120 30 60 120 2830 3240 52 70 80 76 103 131 168 182 148 185 208 670 610 602 572 497 2719 23 2121

21596039

Влияние смолы октофора N на свойства резин Наименование Смола октофор N Продолжительность . 30 60 вулканизации, мин Папряжение при 100% удлинения, кгс/см 5785113 66

Напряжение при 300%

удлинения, кгс/см 125 183 -145 187

168 208 288 190 210 437 365 292 430 335

27 2523 24 23

Влияние гидроокиси кальция и смолы октофора N на свойства резин Са(ОН)2 Смола октофор N Продолжительность 30 60 120 30 вулканизации, мин Напряжение при 100% удлинения, кгс/см 53 92 127 44 Напряжение при 300% удлинения, кгс/см 134 220 Сопротивление разрыву, кгс/см 189 220 232 215 Относительное 420 300 240 530 удлинение,% Остаточное 2320 19 28 удлинение,%

22 Таблица 9

150206226

216 187234230

280 390360313

20 232921

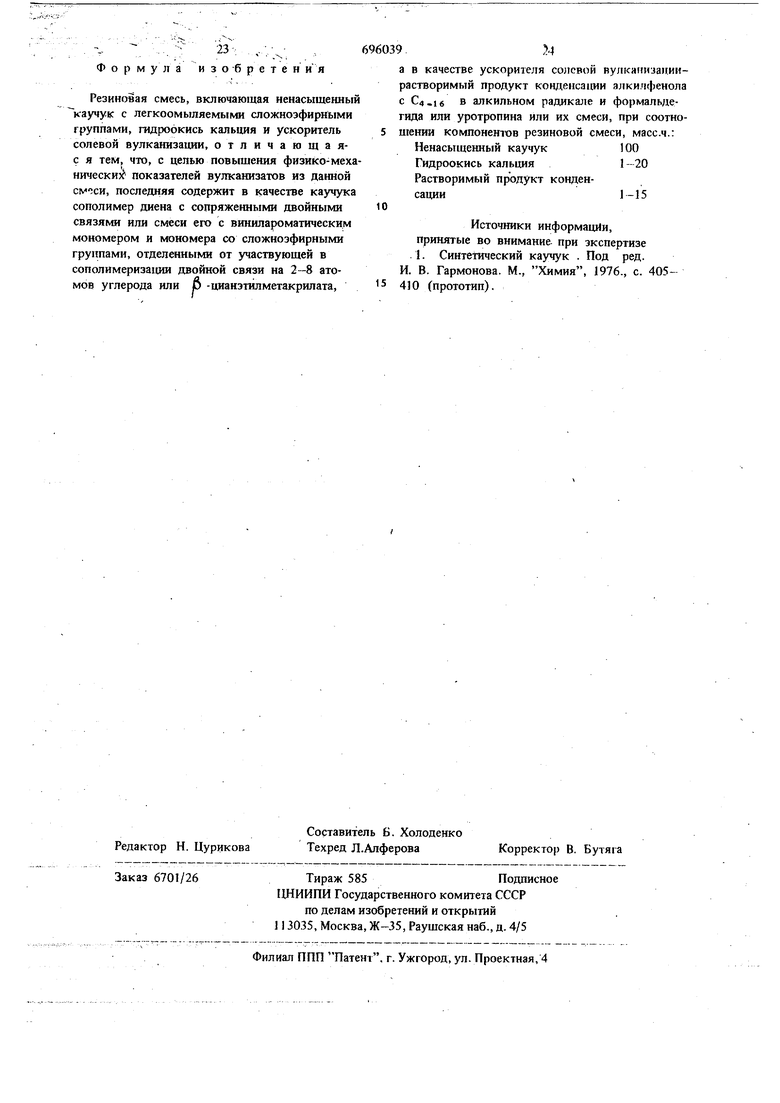

Таблица Ю 115 Пример rZEIZI 120 3060120 30 60120 69 99104 60 120 30 60 120 74 193 10 12 13 243647 190 231 256 114 132 169 365 176 807 710 ; 632 2112 29 2014 . 23 : ,.; , Формула изобретен и я Резиновая смесь, включающая ненасыщенный каучук с легкоомыляемыми сложноэфирными группами, гидроокись кальция и ускоритель солевой вулканизации, отличающаяс я тем, что, с целью повыщения физико-меха нически показателей вулканизатов из данной смоси, последняя содержит в качестве каучука сополимер диена с сопряженными двойными связялш или смеси его с винилароматически мономером и мономера со сложноэфирными группами, отделенными от участвующей в сополимеризации двойной связи на 2-8 атомов углерода или б -цианэтилметакрилата, а в качестве ускорителя солевой вупканизацинрастворимый продукт конденсации алкилфенола с €4.16 в алкильном радикале и формальдегида или уротропина или их смеси, при соотношении компонентов резиновой смеси, масс.ч.: Ненасыщенный каучук100 Гидроокись кальция1-20 Растворимый продукт конденсации1-15Источники информации, принятые во внимание при экспертизе 1. Синтетический каучук . Под ред. И. В. Гармонова. М., Химия, 1976., с. 405410 (прототип).

Авторы

Даты

1979-11-05—Публикация

1977-06-21—Подача