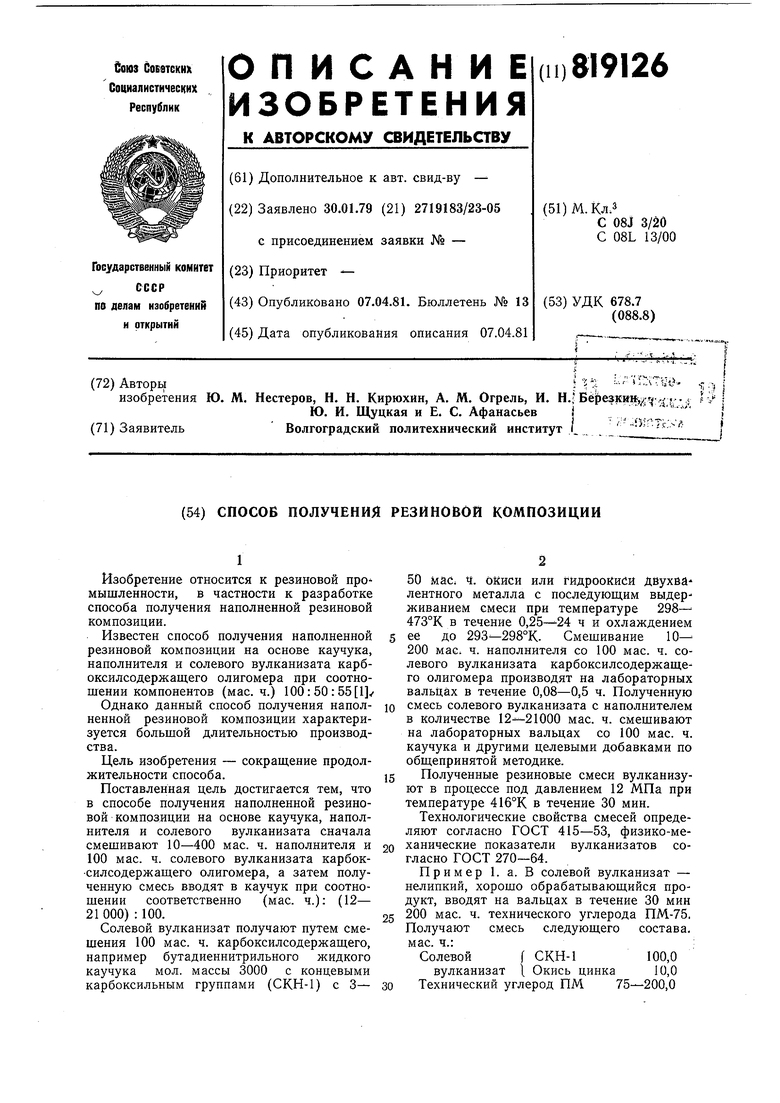

С использованием полученной смеси солевого вулканизата СКН-1 и технического углерода ПМ-75 готовят наполненные резиновые смеси (табл. 1, смеси 1а-4а).

б. По известному способу 100 мае. ч. жидкого СКН-1 растворяют в толуоле, а затем смешивают с 200 мае. ч. технического углерода ПМ-75. Растворитель удаляют в течение 20 ч. Получают саже-олигомерную крошку - липкий рассыпающийся продукт. С использованием полученной крошки готовят вулканизуемые резиновые смеси (табл. 1, смеси 16 и 26).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой смеси | 1981 |

|

SU979397A1 |

| Способ получения резиновой смеси | 1978 |

|

SU787427A1 |

| Способ определения оптимальной дозировки вулканизующего агента или ускорителя | 1979 |

|

SU891568A1 |

| Способ получения резиновой композиции | 1981 |

|

SU956500A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU992529A1 |

| Способ получения резиновой смеси | 1981 |

|

SU975729A1 |

| Резиновая смесь на основе карбоцепного каучука | 1981 |

|

SU975734A1 |

| Резиновая смесь на основе каучука с функциональными группами | 1980 |

|

SU922119A1 |

| Способ изготовления резиновой смеси | 1980 |

|

SU891711A1 |

| Вулканизуемая резиновая смесь на основе дивинилстирольного каучука | 1981 |

|

SU988838A1 |

Ниже приведены свойства полученных резин

Время получения саже-олигомерной смеси, ч

Напряжение при 200%-ном удлинении, МПа

Сопротивление разрыву, МПа Относительное удлинение, % Остаточное удлинение, %

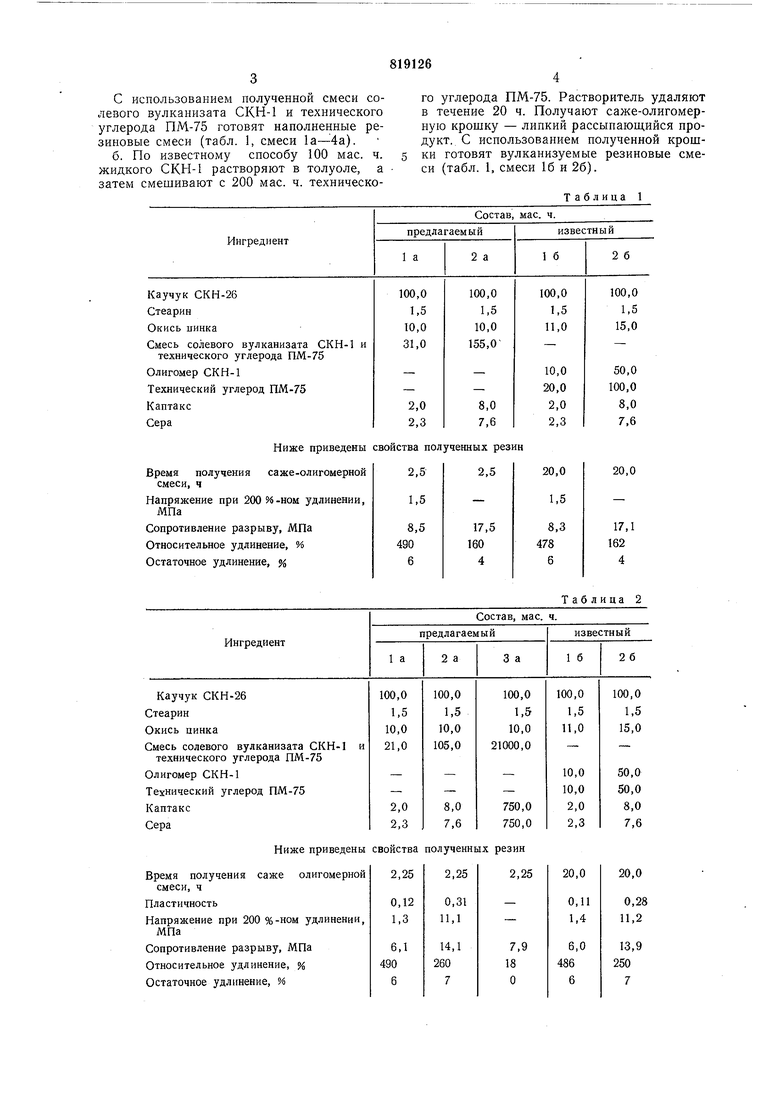

Ниже приведены свойства полученных резин

Время получения саже олигомерной смеси, ч

Пластичность

Напряжение при 200 %-ном удлинении, МПа

Сопротивление разрыву, МПа Относительное удлинение, % Остаточное удлинение, %

Таблица 2

П р и м е р 2. а. В солевой вулканизат вводят на вальцах в течение 15 мин 100 мае. ч. технического углерода ПМ.-75. Получают смесь следующего состава, масс, ч.;

Солевой СКНЧ100,0

вулканизат Окись цинка10,0

Технический углерод ПМ-75100,0

С использованием полученной смеси солевого вулканизата СКН-1 и технического углерода ПМ-75 готовят наполненные резиновые смеси (табл. 2, смеси 1а-4а).

б. По известному способу 100 мае. ч. жидкого СКН-1 растворяют в толуоле, а затем смешивают со 100 мае. ч. технического углерода ПМ-75. Растворитель удаляют в течение 20 ч. Получают саже-олигомерную пасту, липкий, пачкающий оборудование продукт. С использованием полученной пасты готовят резиновые смеси (табл. 2, смеси 16 и 26). Изготовить известным способом наполненные резиновые смеси, подобные смеси За, невозможно.

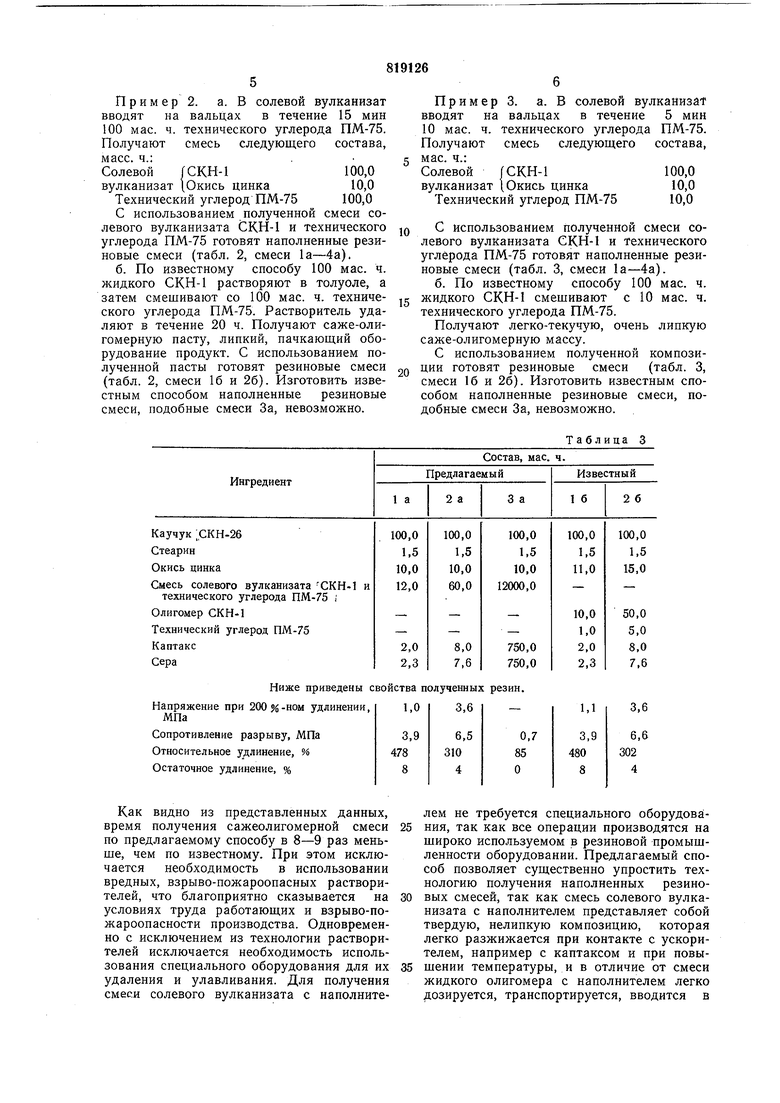

Как видно из представленных данных, время получения сажеолигомерной смеси по предлагаемому способу в 8-9 раз меньше, чем по известному. При этом исключается необходимость в использовании вредных, взрыво-пожароопасных растворителей, что благоприятно сказывается на условиях труда работающих и взрыво-пожароопасности производства. Одновременно с исключением из технологии растворителей исключается необходимость использования специального оборудования для их удаления и улавливания. Для получения смеси солевого вулканизата с наполнитеПример 3. а. В солевой вулканизат

вводят на вальцах в течение 5 мин

10 мае. ч. технического углерода ПМ-75.

Получают смесь следующего состава,

мае. ч.:

Солевой I СКН-1100,0

вулканизат (Окись цинка10,0

Технический углерод ПМ-7510,0

С использованием полученной смеси солевого вулканизата СКН-1 и технического углерода ПМ-75 готовят наполненные резиновые смеси (табл. 3, смеси 1а-4а).

б. По известному способу 100 мае. ч. жидкого СКН-1 смешивают с 10 мае. ч. технического углерода ПМ-75.

Получают легко-текучую, очень липкую саже-олигомерную массу.

С использованием полученной композиции готовят резиновые смеси (табл. 3, смеси 16 и 26). Изготовить известным способом наполненные резиновые смеси, подобные смеси За, невозможно.

Таблица 3

лем не требуется специального оборудования, так как все операции производятся на щироко используемом в резиновой промышленности оборудовании. Предлагаемый способ позволяет существенно упростить технологию получения наполненных резиновых смесей, так как смесь солевого вулканизата с наполнителем представляет собой твердую, нелипкую композицию, которая легко разжижается при контакте с ускорителем, например с каптаксом и при повышении температуры, и в отличие от смеси жидкого олигомера с наполнителем легко дозируется, транспортируется, вводится в

смесительное оборудование и смешивается с высокомолекулярным каучуком. При этом предлагаемый способ позволяет производить смешение каучука с наполнителем и олигомером практически в любых соотношениях. Предлагаемый способ позволяет существенно упростить технологию получения наполненных резиновых смесей, улучшить их технологические свойства ири изготовлении, повысить производительность и культуру производства с сохранением физико-механических показателей вулканизатов на высоком уровне.

Формула изобретения

Способ получения резиновой композиции на основе каучука, наполнителя и солевого вулканизата карбоксилсодержаЩего олигомера, отличающийся тем, что, с целью сокращения продолжительности способа, сначала смещивают 10-400 мае. ч. наполнителя и 100 мае. ч. солевого вулканизата карбоксилсодержащего олигомера, а затем полученную смесь вводят в каучук при соотношении соответственно, мае. ч. (12-21000) : 100.

Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2676073/23-05, кл. С 08L 13/00 20.10.78 (прототип).

Авторы

Даты

1981-04-07—Публикация

1979-01-30—Подача