(5k) СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОЙ КОМПОЗИЦИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения резиновой смеси | 1981 |

|

SU979397A1 |

| Вулканизуемая резиновая смесь | 1981 |

|

SU992529A1 |

| Способ получения резиновой смеси | 1981 |

|

SU975729A1 |

| РЕЗИНОВАЯ СМЕСЬ НА ОСНОВЕ ИЗОПРЕНОВОГО КАУЧУКА | 1988 |

|

RU2012570C1 |

| Резиновая смесь на основе изопренового каучука | 1985 |

|

SU1260374A1 |

| Способ получения резиновой смеси | 1978 |

|

SU787427A1 |

| Способ получения резиновой композиции | 1979 |

|

SU819126A1 |

| Способ получения полимерной композиции | 1985 |

|

SU1286605A1 |

| Способ получения резиновой композиции на основе смеси неполярных карбоцепных каучуков | 1985 |

|

SU1409637A1 |

| ВУЛКАНИЗУЕМАЯ РЕЗИНОВАЯ СМЕСЬ | 2002 |

|

RU2236423C1 |

Изобретение относится к резиновой промышленности, к области получения композиций на основе олигомеров с изоцианатными или уретанэпоксидными группами и может быть использовано для изготовления резинотехнических или других изделий.

Известен способ получения резиновой смеси - композиции на основе карбоксилсодержаадего олигомера предварительной вулканизацией карбоксилсодержащего олигомера оксидом или ги-дрооксидом двухвалентного металла и последующим смешением солевого вулканизата с компонентами резиновой смеси l .

Недостатком указанного способа является низкая прочность и относительное удлинение вулканизатов и длительное время смешения, а также необходимость предварительного смешения карбоксилсодержащего олигомера с оксидом или гидрооксидом двухвалентного металла, необходимость охлаждения солевого вулканизата до комнатной температуры и возможность его разжижения при нагревании и контакте с ускорителем, например при смешении на вальцах с усили вашдам наполнителем и каптаксом, что усложняет

технологию и увеличивает время получения резиновой смеси. Особенно важно то, что дангалй способ применим только к карбоксилсодержащим олигомерам и не применим к изоцианатным и уретанэпоксидным одигомерам, так как последние не образуют с оксидами и гидрооксидами двухвалентных металлов солевых вулканизатов.

10

Наиболее близким к предлагаемому является способ получения резиновой композиции на основе :изо цканатног или уретанэпоксидного олигомера в смесителе для жидких композиций сме,15 шением последнего с компонентами рё. зиновой композиции 2..

Недостатком известного способа является низкая прочность и относительное удлинение резин и длительное,

20 время смешения композиции. Использование изоцианатных и уретанэпоксидных олигомеров в жидком виде представляет большие трудности, так как .олйгомеры вязкие, липкие жидкости,

25 которые трудно дозировать и смеи(ивать с ингредиентами резиновой смеси. Необходимо отметить, что исходные изоцианатные и уретанэпоксидные олигол1еры оказывают отрицательное

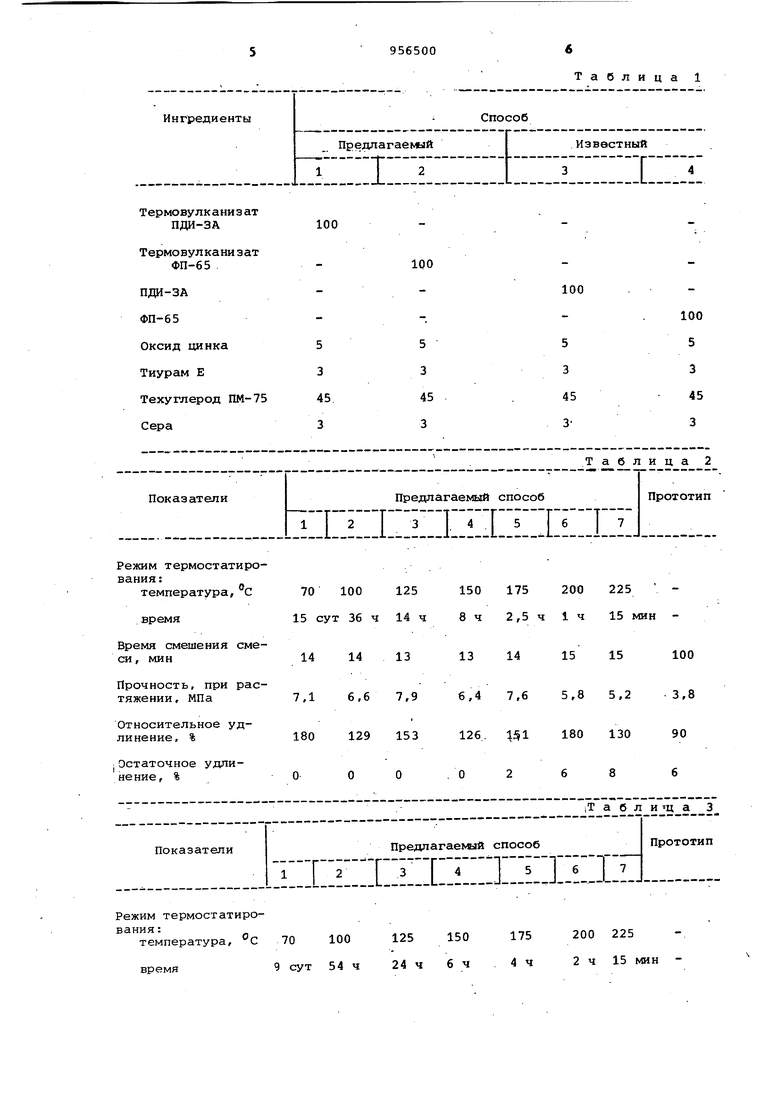

30 влияние на здоровье работающих, в частности лакриматорное действие и вызывают дерматит при попадании на кожу. Цель изобретения - сокращение времени смешения композиции и повышение физико-механических показателей резин из нее. Указанная цель достигается тек, что в способе получения резиновой композиции на основе изоцианатного или уретанэпоксидного олигомера смешением последнего с компонентами резиновой композиции предварительно олигомер термостатируют при 70-225 С в течение 15 мин - 15 сут, ПредварительнЬе термостатирование позволяет повысить прочность и относительное удлинение резины, а также сократить время смешения компо зации благодаря томы, что достигается удлинение полимерных цепей (увелич«нйе молекулярной массы) за счет взаи модействия изоцианатных или эпоксидных групп одной молекулы с подвижным атомо водорода уретановой группы, входящей в состав функционального фрагмента, другой молекулы. Отсутствие ингредиентов смеси при тврмостатировании создает благоприятные условия для протекания названного процесса и уве личения молекулярной массы олигомера что сопровождается повышением прочности и относительным удлинением резины. Вслед за удлинением цепей по тому же механизму, что и удлинение, происходит поперечное сшивание молекул олигомера, однако данный процесс происходит менее интенсивно, по-видимому, за счет стерических затрудне ний. Наличие редкой поперечной сетки позволяет создать в смеси большие напряжения сдвига при смешении термост тированнаго олигомера с ингредиентам смеси и тем самым достичь высокой степени их диспергирования в смеси за KODOTKoe время, что благоприятно сказывается на прочности резины. Ска ванное особенно заметно при использо вании высокодисперсных наполнителей. Смешение термостатированного олигомера с ингредиентами сглеси осущест вляют на лабораторных вальцах. Полученные резиновые смеси вулканизуют в процессе под давлением 10 МПа при 143°С 30 мин. Физико-механические показатели эластомеров определяют со ласно ГОСТ 270-75 . Пример 1. Уретанэпоксидный дивинилизопреновый жидкий (каучук ПДИ-ЗА) термостатируют при 70, 100, 25, 150, 175, 200 и в течеие 15 сут, 36 ч, 14 ч, 8 ч, 2,5 ч, 1 ч и 15.мин соответственно, а затем мешивают с ингредиентами смеси (табл. Ijсостав 1) и получают вулкаизуемые резиновые композиции (предагаемый способ). В табл. 1 представлены составы омпозиций на основе ПДН-ЗА втабл. 2 - х физико-механическиесвойства. По известному способу изготавлиают вулканизуемую резиновую композиию на основе ПДИ-ЗА (Фабл. 1, сосав 3), результаты испытания которой редставлены в табл, 2 (прототип). Пример 2. Изоцианатный дивинилизопрен овый жидкий аучукФП-65) термостатируют при 70, 100, 125, 150, 175, 200, в течение 9 сут, 54 ч, 24 ч, 6 ч, 4 ч, 2 ч, 15 мин соответственно. Полученные термовулканизаты охлаждаютДО комнатной температуры, а затем смешивают с ингедиентами смеси (табл. 1, состав 2) и получают вулканизуемые резиновые композиции. Физико-механические свойства композиций, полученных на основе ФП-65, представлены в табл. 3 (предлагаемый способ). По известному способу 100 мае.ч. ФП-65 смешивают с ингредиентами смеси. Получают вулканизуемую резиновую композицию, результаты испытания которой представлены в табл. 3 (прототип). Из представленных данных видно, что предварительное термостатирование уретанэпоксидных и изоцианатных олигомеров позволяет увеличить прочность и относительное удлинение резины до 2-х раз с одновременным сокращением .времени смешения в 5-7 раз. Выход за предложенные пределы термостатирования не приводит к необходимому результату: снижение температуры и времени ниже 70 С и 15 мин, не обеспечивает необходимого повышения вязкости каучука (последний вытекает с вальцев), увеличение температуры и времени свыше 15 сут и . вызывает значительное повышение вязкости каучука, что затрудня.ео;,обработку его.Предложенное техничес к ё решение может быть использовано в резинотехнической, асбестотехнической или шинной промышленности. Промышленное использование предложенного технического решения позволяет интенсифицировать процесс смешения с одновременным.улучшением качества готовой продукции.

Термовулканизат

ПДИ-ЗА

Термо вул ка ни э ат ФП-65

ПДИ-ЗА

ФП-65

Оксид цинка

Тиурам Е

Техуглерод ПМ-75

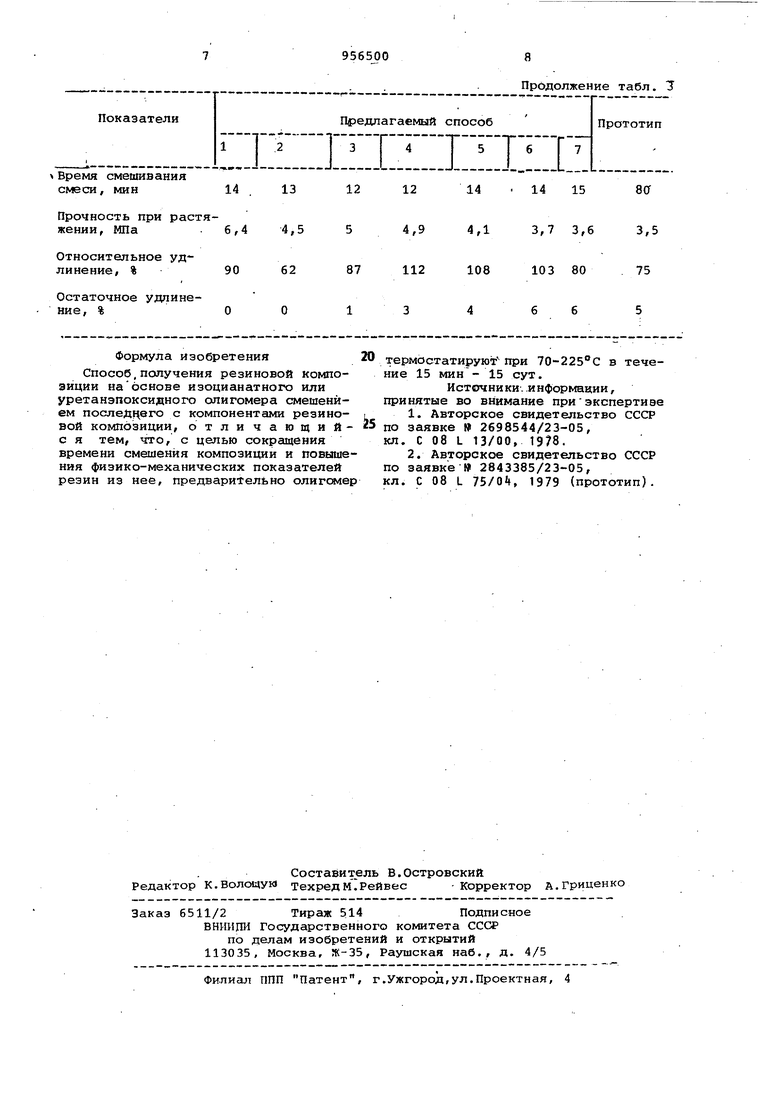

Сера Режим термостатирования:температура,с 70 100125 15 сут 36 ч 14 ч Время смешения сме1414си, мин Прочность, при рас7,16,6 7,9 тяжении , МПа Относительное уд180129 153 линение, % . Остаточное удлинение, % Режим термостатирования:температура, с 70 100 9 сут 54 ч 24 ч

Таблица 1

100

100

100 5 3

5

3

45 3

45

3

Таблица 2 125 150 175200 225 8ч 2,5 ч 1 ч 15 мин 13 14 1515 6,4 7,65,8 5,23,8 126. 1180 130 150175200 225 6ч4ч2 ч 15 мин Формула изобретения

Способ,получения резиновой композиции наоснове изоцианатного или уретанэпоксидного олигомера смешением последнего с компонентами резиновой композиции, отличающийс я тем, что, с целью сокращения времени смешения композиции и повышения физико-механических показателей резин из нее, предварительно олигсялер

Продолжение табл. 7

термостатируют при 70-225°С в течение 15 мин- 15 сут.

Источни ки. .и нформаиии, принятые во внимание приэкспертизе

кл. С 08 L 13/00, 1978.

кл. С 08 L 75/0, 1979 (прототип).

Авторы

Даты

1982-09-07—Публикация

1981-03-16—Подача