1

Изобретение относится к открытым разработкам месторождений полезных ископаемых и может быть использовано для автоматического управления роторным экскаватором, работающим для погрузки основного или сборного конвейера, при этом на основной конвейер могут работать еще один или несколько роторных экскаваторов.

Известны устройства для автоматического непрерывного регулирования производительности роторного экскаватора, в которых производится сравнение текущей объемной или весовой производительнности экскаватора с заданной и вырабатывается соответствующее управляющее воздействие, поступающее на привод поворота роторного экскаватора 1.

Эти устройства предназначены для регулирования производительности одного роторного экскаватора, их применение при работе нескольких экскаваторов на сборный конвейер затруднительно.

Известно также устройство автоматического регулирования производительности роторного экскаватора при работе на сборный конвейер, содержащее датчики заданной производительности экскаватора и текущей производительности сборного конвейера, подключенного к сумматору, усилитель и приводы поворота роторной стрелы экскаватора и самоходного загрузочного бункера 2.

Размещение датчиков на сборном конвейере неподвижно над лентой приводит к ощибкам в определении производительности; с которой должны работать экскаваторы, так как они могут работать на сборный конвейер с отвальной стрелы или через перегружатель. В этом случае не учитывается время прохождения грузопотока по конвейерам экскаватора и перегружателя, что приводит к неравномерности загрузки сборного конвейера в момент встречи потоков на нем и от экскаватора. Из-за этого также происходит заштыбовка загрузочных бункеров транспортируемым материалом с отвальной стрелы экскаватора или с перегружателя. Значительная часть горной массы просыпается из бункеров и конвейерной ленты. В результате перегрузок возникают порывы 20 ленты. Для расчистки бункеров и конвейерной линии и ее ремонта необходима остановка комплекса, что приводит к значительным потерям рабочего времени. Задание производительности определяется диспетчером.

что вызывает запаздывание поступающей информации к машинистам роторных экскавагоров. В результате случайных колебаний производительности и неравномерности грузопотока, обусловленных разными горногеологическими и технологическими условиями, меняющимися в процессе разработки уступа, происходит также недогрузка или перегрузка сборного конвейера.

Цель изобретения - повышение надежности и эффективности регулирования.

Поставленная цель достигается тем, что устройство снабжено самоходной тележкой с приводом ее перемещения, на которой установлен датчик текущей производительности сборного конвейера, причем привод перемещения самоходной тележки электрически соединен с приводом перемещения самоходного загрузочного бункера с возмож- ностью синхронного перемещения тележки и бункера на расстоянии друг от друга, определяемом из соотношений

L V-T и ,

L l

где L -расстояние отдатчика производительности сборного конвейера до загрузочного самоходного бункера, м;

Т - время запаздывания транспортирования горной массы по конвейерам роторного экскаватора и перегружателя до загрузочного бункера, с; V - скорость транспортерной ленты

сборного конвейера, м/с; i. -длина каждого конвейера на экскаваторе и перегружателе, м; - - число конвейеров на экскаваторе и перегружателе до загрузочного бункера;

У1 -скорость ленты каждого конвейера, м/с.

Приведенные соотношения для L и Т учитывают транспортное запаздывание при прохождении потоком горной массы по сборному конвейеру и конвейерам роторного экскаватора и перегружателя до момента встречи этих потоков в самоходном загрузочном бункере.

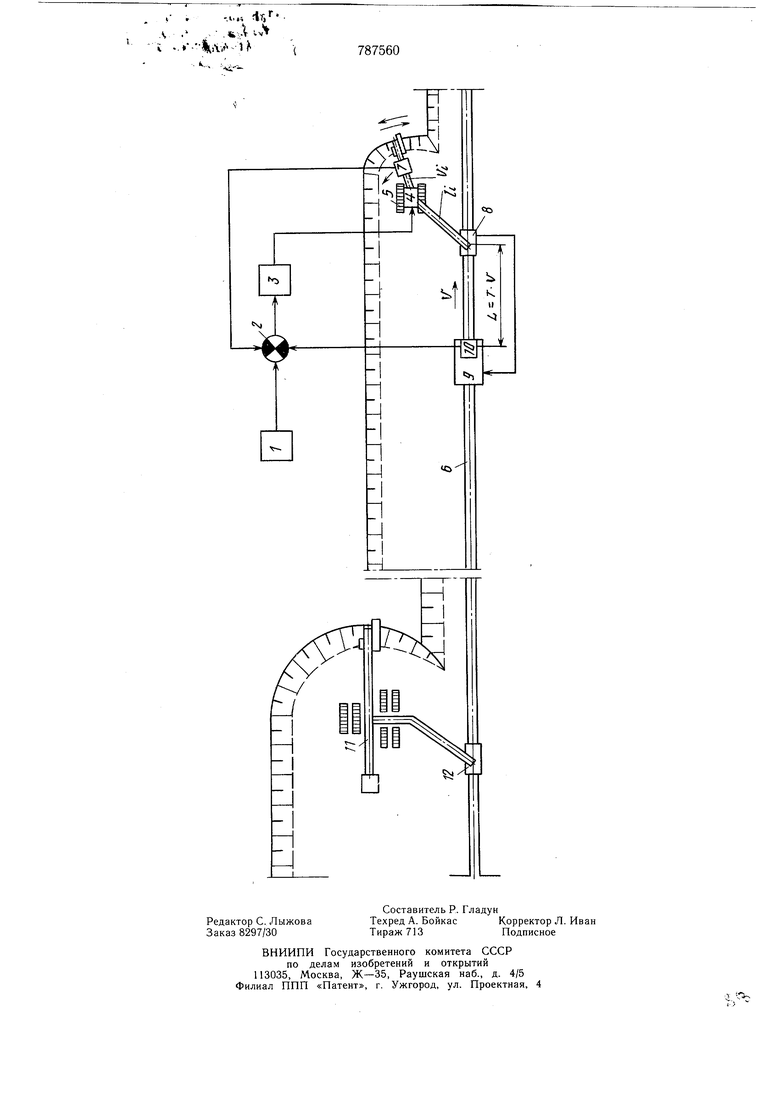

На чертеже представлена блок-схема устройства для автоматического регулирования производительности роторного экскаватора при работе на сборный конвейер. Устройство содержит датчик 1 заданной производительности, подключенный к сумматору 2, усилитель 3, управляющий приводом 4 поворота экскаватора 5, работающего на догрузку сборного конвейера 6. Экскаватор 5 оснащен датчиком 7 производительности роторной стрелы, подключенным к сумматору 2. На некотором расстоянии от экскаватора 5 над сборным конвейером 6 размещен самоходный загрузочный бункер 8, связанный с экскаватором при помощи перегружателя или непосредственно заполняемый с отвальной стрелы экскаватора. На расстоянии L перед бункером 8, определяемым приведенным выще соотношением, расположена на сборном- конвейере 6 самоходная тележка 9, привод перемещения которой электрически связан с приводом перемещения бункера 8 таким образом,

что выбранное расстояние сохраняется постоянным при перемещении загрузочного бункера и самоходной тележки 9. Для сохранения выбранного расстояния L постоянным электроприводы загрузочного бункера и

0 самоходной тележки сблокированы между собой, их включение производится одновременно, а равенство скоростей бункера и тележки обеспечивается идентичностью скоростных характеристик их приводов. На тележке 9 укреплен датчик 10 объемной или

весовой производительности сборного конвейера 6, подключенный к сумматору 2.

Датчики текущей производительности устанавливаются на самоходной тележке в любой ее части (в передней, средней или задней) с учетом удобства их размещения, обслуживания и конструктивных особенностей.

При работе роторного экскаватора 11 на сборный конвейер 6 через загрузочный бункер 12 датчик 10 (объемной, весовой)

S производительности определяет фактическую текущую загрузку конвейерной ленты сборного конвейера 6. Сигнал с . датчика 10 поступает на сумматор 2, где сравнивается с сигналами от датчика 1 заданной производительности и датчика 7 текущей произ водительности роторного экскаватора 5.

Одновременно с этим сигнал рассогласовывания с выхода сумматора 2 усиливается в усилителе 3 и подается на привод 4 поворота роторной стрелы для регулироваJ ния скорости поворота рабочего органа экскаватора 5 (производительности).

При этом поток горной массы от ротора экскаватора 5 за время Т проходит все конвейеры экскаватора и перегружателя до загрузочного бункера 8, где суммируется с

0 потоком горной массы, из.меренным датчиком 10 на сборном конвейере на расстоянии L перед загрузочным бункером 8. Но так как расстояние L учитывает время Т, то измеренные потоки горной массы сборного конвейера и экскаватора одновременно встречаются в загрузочном бункере 8, обеспечивая максимальную заданную загрузку сборного конвейера.

Привод перемещения загрузочного самоходного бункера 8 имеет электрическую

o связь с приводом перемещения самоходной тележки 9, с датчиком 10 для установки его на расстоянии L, обеспечивая синхронное движение с бункером 8 при технологических перемещениях экскаватора б в забое при разработке выемочного уступа.

Учет запаздывания текущей производительности при прохождении потока горной массы по конвейерам экскаватора 5 и перегружателя путем установки датчика 10 на расстоянии L перед загрузочным бункером 8 обеспечивает заданную загрузку сборного конвейера 9 экскаватором 5 в зависимости от текущей загрузки сборного конвейера без перегрузки, просыпании и заштыбовки загрузочного бункера 8 горной массой. Таким образом, экскаватор 5 с помощью предложенного устройства обеспечивает автоматическую заданную загрузку сборного конвейера в зависимости от текущей его загрузки. В результате повыщается надежность работы, обеспечивается стабилизация грузопотока сборного конвейера горнотранспортного комплекса в оптимальном режиме при прохождении потока горной массы по конвейерам экскаватора 5 и перегружателя путем установки датчика 10 на расстоянии L перез загрузочным бункером 8, что обеспечивает заданную загрузку сборного конвейера 9 экскаватором 5 в зависимости от текущей загрузки сборного конвейера без перегрузки, просыпаний и защтыбовки загрузочного бункера 8 горной массой, повыщается эффективность. Применение самоходной тележки с датчиком текущей производительности в устройстве автоматического управления роторным экскаватором позволяет избежать перегрузок в загрузочном бункере сборного конвейера и обеспечить стабильность потока горной массы в оптимальном режиме загрузки конвейерной линии горно-транспортного комплекса. Это позволяет более полно использовать конвейерный транспорт в случае недогрузки, которая достигает 24% на одном из карьеров за счет неравномерности грузопотока, обусловленной свойствами вскрыщных пород и технологическими условиями разработки забоя. Формула изобретения Устройство для автоматического регулирования производительности роторного экскаватора при работе на сборный конвейер. содержащее датчики заданной производительности экскаватора, текущей производительности экскаватора и текущей производительности сборного конвейера, подключенные к сумматору, усилитель и приводы поворота роторной стрелы и самоходного загрузочного бункера, отличающееся тем, что, с целью повыщения надежности и эффективности регулирования, оно снабжено самоходной тележкой с приводом ее перемещения, на которой установлен датчик текущей производительности сборного конвейера, причем привод перемещения самоходной тележки электрически соединен с приводом перемещения самоходного загрузочного бункера с возможностью синхронного перемещения тележки и бункера на расстоянии друг от друга, определяемом из соотнощений: Т- - L V-T 1 А . 1 , L L где L - расстояние от датчика производительности сборного конвейера до загрузочного самоходного бункера, м; Т - время запаздывания транспортирования горной массы по конвейерам роторного экскаватора и перегружателя до загрузочного бункера, с; V - скорость транспортной ленты сборного конвейера, м/с; -длина каждого конвейера на экскаваторе и перегружателе, м; I - число конвейеров на экскаваторе и перегружателе до загрузочного бункера; V - скорость ленты каждого конвейера экскаватора и перегружателя, м/с. Источники информации, принятые во внимание при экспертизе 1.Якутин Г. К. и др. Автоматизация технологических процессов на карьерах. М., «Недра, 1977, с. 79-94. 2.Там же, с. 156.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования производительности догрузочного экскаватора роторного комплекса | 1982 |

|

SU1073387A1 |

| Самоходный перегружатель горных пород с верхнего подступа на нижний транспортный горизонт | 1978 |

|

SU750075A1 |

| КОМПЛЕКС ДЛЯ ОТКРЫТОЙ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ И СПОСОБ ЕГО РАБОТЫ | 2020 |

|

RU2774885C1 |

| Способ управления роторным комплексом и устройство для его осуществления | 1987 |

|

SU1537776A1 |

| Устройство для подсушки загруженногоНА КОНВЕйЕР ВлАжНОгО МАТЕРиАлА | 1979 |

|

SU806565A1 |

| Способ весового непрерывногодОзиРОВАНия СыпучиХ МАТЕРиАлОВ | 1979 |

|

SU815516A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СИСТЕМОЙ РУДНИЧНЫХ КОНВЕЙЕРОВ | 2014 |

|

RU2566324C1 |

| Устройство для контроля и учета работы добычного роторного экскаватора | 1983 |

|

SU1145089A1 |

| Устройство для автоматизированного контроля силового режима металлоконструкций машин роторных комплексов | 1984 |

|

SU1209772A1 |

| Привод конвейерной системы для перегрузки горной массы | 1988 |

|

SU1682264A1 |

Авторы

Даты

1980-12-15—Публикация

1979-02-05—Подача