Изобретение относится к горной промышленности и может быть использовано для средств перегрузки горной массы - самоходных бункеров-перегружателей, самоходных вагонов челнокового типа и т.п.

Цель изобретения - повышение надежности работы конвейерной системы в условиях подземной эксплуатации.

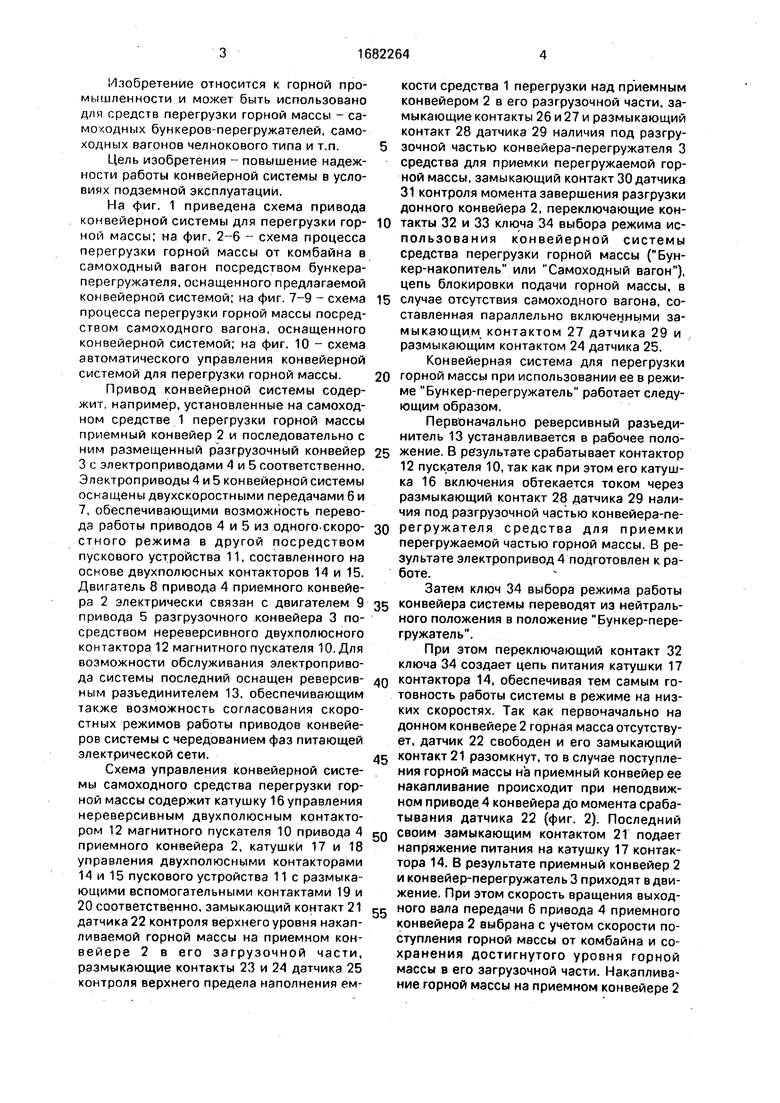

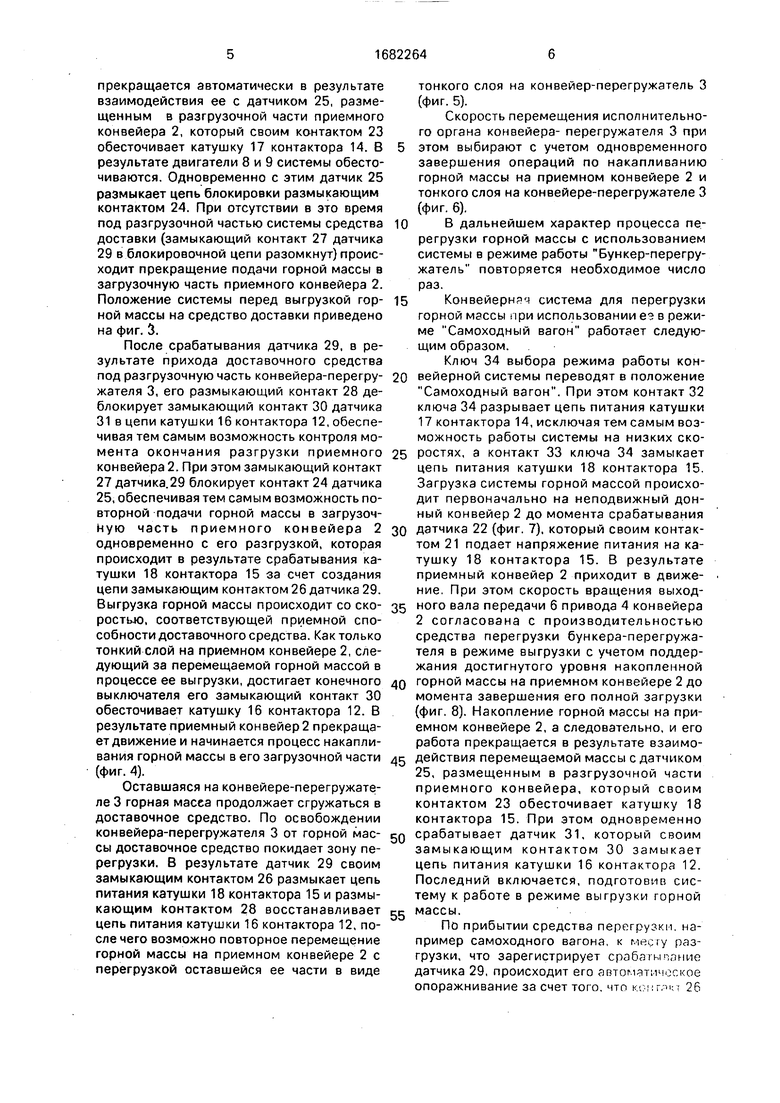

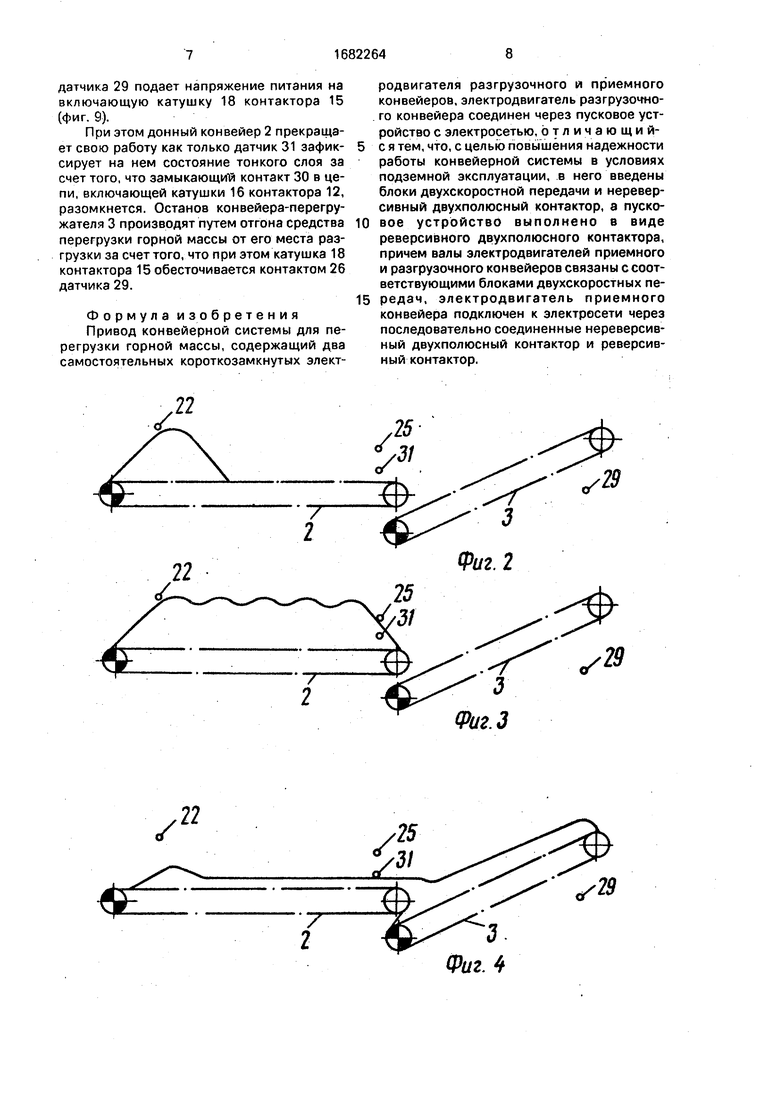

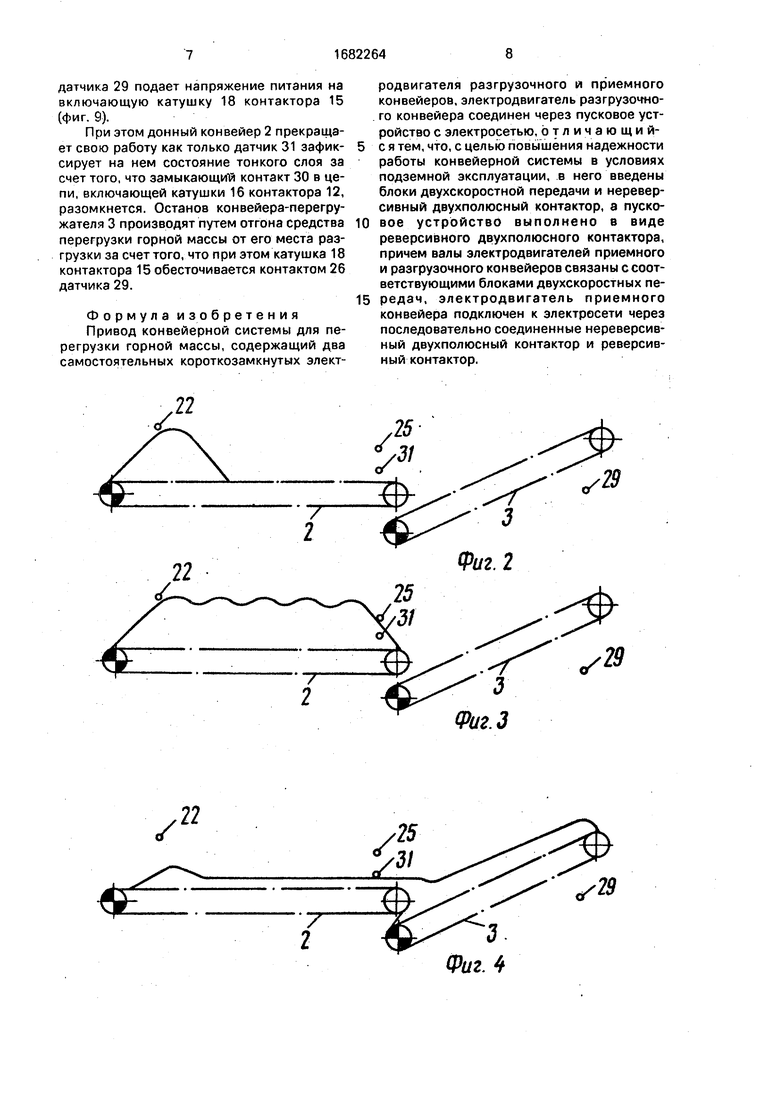

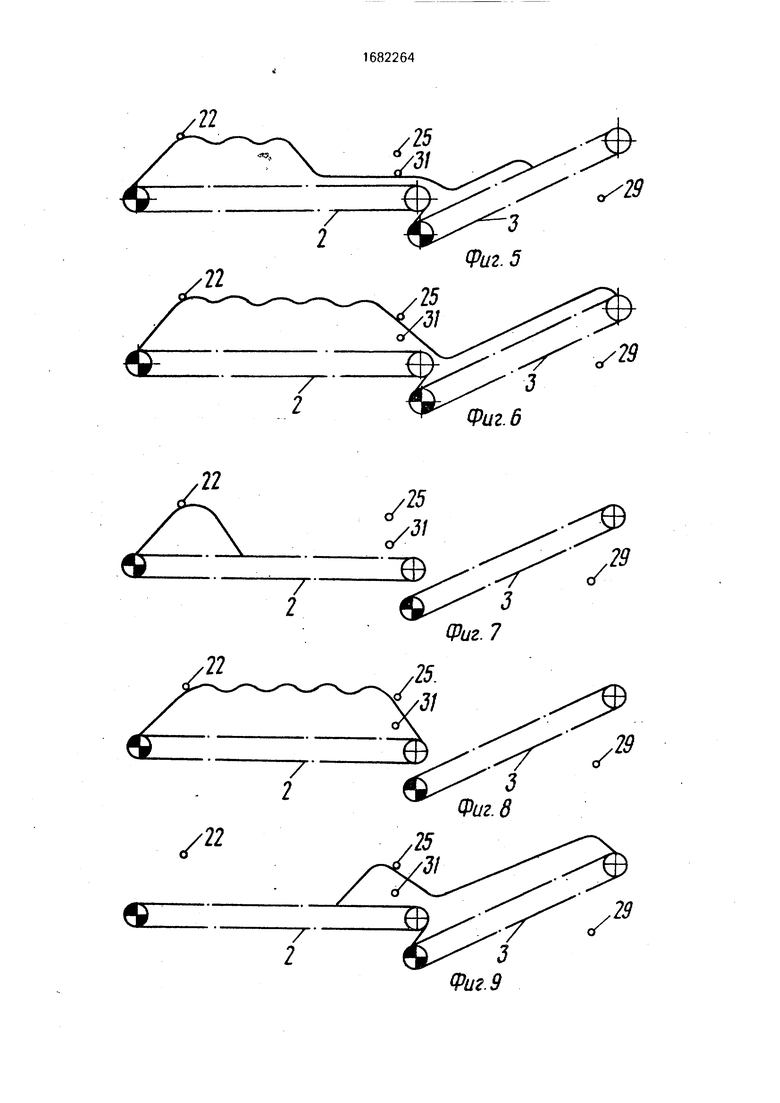

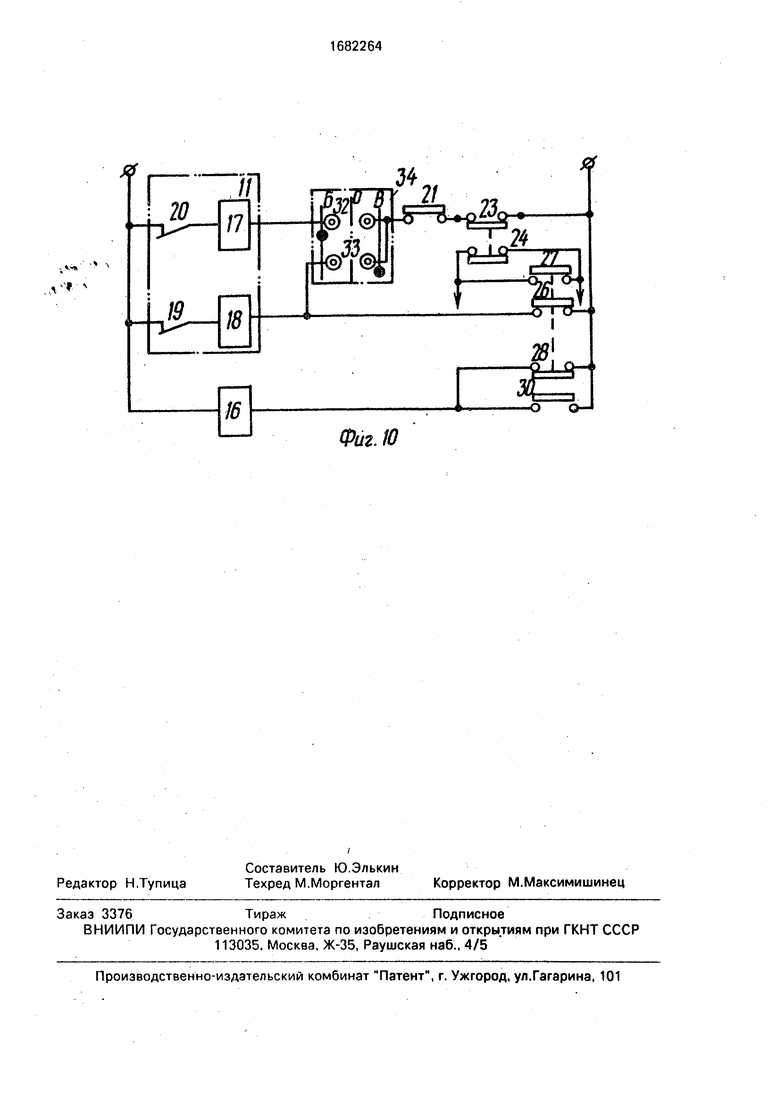

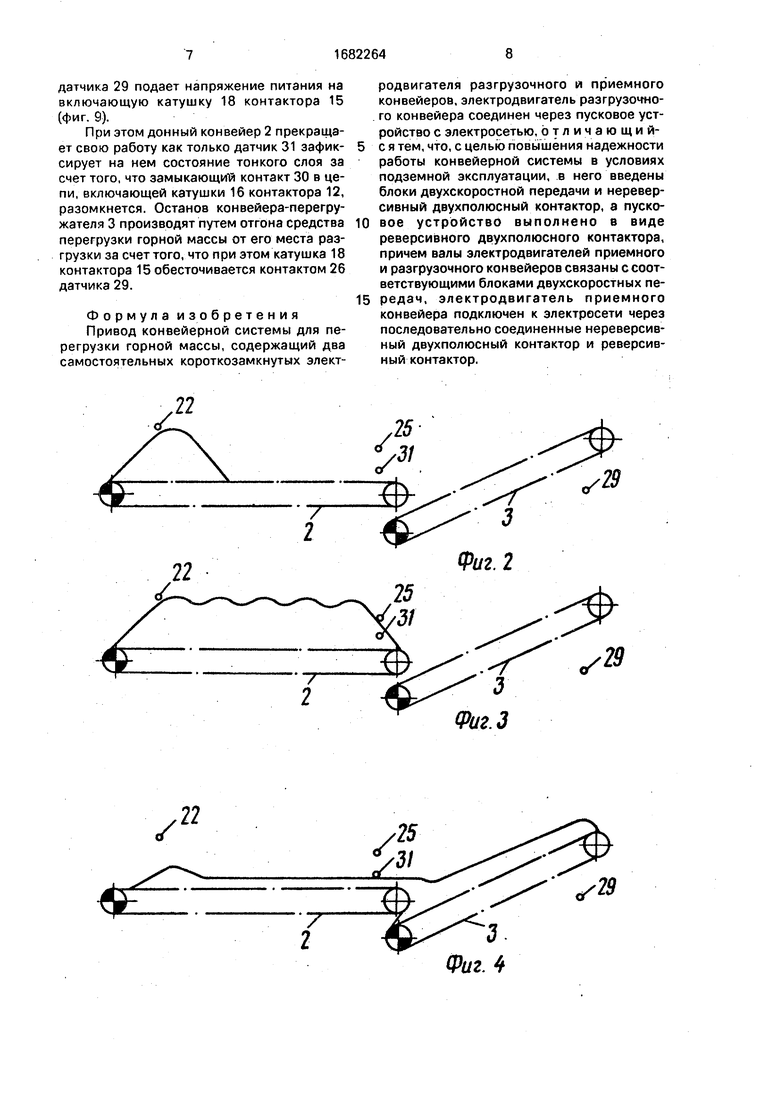

На фиг. 1 приведена схема привода конвейерной системы для перегрузки горной массы; на фиг. 2-6 -- схема процесса перегрузки горной массы от комбайна в самоходный вагон посредством бункера- перегружателя, оснащенного предлагаемой конвейерной системой; на фиг. 7-9 - схема процесса перегрузки горной массы посредством самоходного вагона, оснащенного конвейерной системой; на фиг. 10 - схема автоматического управления конвейерной системой для перегрузки горной массы.

Привод конвейерной системы содержит, например, установленные на самоходном средстве 1 перегрузки горной массы приемный конвейер 2 и последовательно с ним размещенный разгрузочный конвейер 3 с электроприводами 4 и 5 соответственно. Электроприводы 4и5 конвейерной системы оснащены двухскоростными передачами б и 7, обеспечивающими возможность перевода работы приводов 4 и 5 из одного скоростного режима в другой посредством пускового устройства 11, составленного на основе двухполюсных контакторов 14 и 15. Двигатель 8 привода 4 приемного конвейера 2 электрически связан с двигателем 9 привода 5 разгрузочного конвейера 3 посредством нереверсивного двухполюсного контактора 12 магнитного пускателя 10. Для возможности обслуживания электропривода системы последний оснащен реверсивным разъединителем 13, обеспечивающим также возможность согласования скоростных режимов работы приводов конвейеров системы с чередованием фаз питающей электрической сети.

Схема управления конвейерной системы самоходного средства перегрузки горной массы содержит катушку 16 управления нереверсивным двухполюсным контактором 12 магнитного пускателя 10 привода 4 приемного конвейера 2, катушки 17 и 18 управления двухполюсными контакторами 14 и 15 пускового устройства 11с размыкающими вспомогательными контактами 19 и 20 соответственно, замыкающий контакт 21 датчика 22 контроля верхнего уровня накапливаемой горной массы на приемном конвейере 2 в его загрузочной части, размыкающие контакты 23 и 24 датчика 25 контроля верхнего предела наполнения емкости средства 1 перегрузки над приемным конвейером 2 в его разгрузочной части, замыкающие контакты 26 и27 и размыкающий контакт 28 датчика 29 наличия под разгрузочной частью конвейера-перегружателя 3 средства для приемки перегружаемой горной массы, замыкающий контакт 30 датчика 31 контроля момента завершения разгрузки донного конвейера 2, переключающие кон0 такты 32 и 33 ключа 34 выбора режима использования конвейерной системы средства перегрузки горной массы (Бункер-накопитель или Самоходный вагон), цепь блокировки подачи горной массы, в

5 случае отсутствия самоходного вагона, составленная параллельно включенными замыкающим контактом 27 датчика 29 и размыкающим контактом 24 датчика 25. Конвейерная система для перегрузки

0 горной массы при использовании ее в режиме Бункер-перегружатель работает следующим образом.

Первоначально реверсивный разъединитель 13 устанавливается в рабочее поло5 жение. В результате срабатывает контактор 12 пускателя 10, так как при этом его катушка 16 включения обтекается током через размыкающий контакт 28 датчика 29 наличия под разгрузочной частью конвейера-пе0 регружателя средства для приемки перегружаемой частью горной массы. В результате электропривод 4 подготовлен к работе.

Затем ключ 34 выбора режима работы

5 конвейера системы переводят из нейтрального положения в положение Бункер-перегружатель.

При этом переключающий контакт 32 ключа 34 создает цепь питания катушки 17

0 контактора 14, обеспечивая тем самым готовность работы системы в режиме на низких скоростях. Так как первоначально на донном конвейере 2 горная масса отсутствует, датчик 22 свободен и его замыкающий

5 контакт 21 разомкнут, то в случае поступления горной массы на приемный конвейер ее накапливание происходит при неподвижном приводе 4 конвейера до момента срабатывания датчика 22 (фиг. 2). Последний

0 своим замыкающим контактом 21 подает напряжение питания на катушку 17 контактора 14. В результате приемный конвейер 2 и конвейер-перегружатель 3 приходят в движение. При этом скорость вращения выходк ного вала передачи б привода 4 приемного конвейера 2 выбрана с учетом скорости поступления горной мессы от комбайна и сохранения достигнутого уровня горной массы в его загрузочной части. Накапливание горной массы на приемном конвейере 2

прекращается автоматически в результате взаимодействия ее с датчиком 25, размещенным в разгрузочной части приемного конвейера 2, который своим контактом 23 обесточивает катушку 17 контактора 14. В результате двигатели 8 и 9 системы обесточиваются. Одновременно с этим датчик 25 размыкает цепь блокировки размыкающим контактом 24. При отсутствии в это время под разгрузочной частью системы средства доставки (замыкающий контакт 27 датчика 29 в блокировочной цепи разомкнут) происходит прекращение подачи горной массы в загрузочную часть приемного конвейера 2. Положение системы перед выгрузкой гор- ной массы на средство доставки приведено на фиг. 3.

После срабатывания датчика 29, в результате прихода доставочного средства под разгрузочную часть конвейера-перегру- жателя 3, его размыкающий контакт 28 деблокирует замыкающий контакт 30 датчика 31 в цепи катушки 16 контактора 12, обеспечивая тем самым возможность контроля момента окончания разгрузки приемного конвейера 2. При этом замыкающий контакт 27 датчика.29 блокирует контакт 24 датчика 25, обеспечивая тем самым возможность повторной подачи горной массы в загрузочную часть приемного конвейера 2 одновременно с его разгрузкой, которая происходит в результате срабатывания катушки 18 контактора 15 за счет создания цепи замыкающим контактом 26 датчика 29. Выгрузка горной массы происходит со ско- ростью, соответствующей приемной способности доставочного средства. Как только тонкий слой на приемном конвейере 2, следующий за перемещаемой горной массой в процессе ее выгрузки, достигает конечного выключателя его замыкающий контакт 30 обесточивает катушку 16 контактора 12. В результате приемный конвейер 2 прекращает движение и начинается процесс накапливания горной массы в его загрузочной части (фиг. 4).

Оставшаяся на конвейере-перегружателе 3 горная масса продолжает сгружаться в доставочное средство. По освобождении конвейера-перегружателя 3 от горной мае- сы доставочное средство покидает зону перегрузки. В результате датчик 29 своим замыкающим контактом 26 размыкает цепь питания катушки 18 контактора 15 и размыкающим контактом 28 восстанавливает цепь питания катушки 16 контактора 12, после чего возможно повторное перемещение горной массы на приемном конвейере 2 с перегрузкой оставшейся ее части в виде

тонкого слоя на конвейер-перегружатель 3 (фиг. 5).

Скорость перемещения исполнительного органа конвейера- перегружателя 3 при этом выбирают с учетом одновременного завершения операций по накапливанию горной массы на приемном конвейере 2 и тонкого слоя на конвейере-перегружателе 3 (фиг. 6).

В дальнейшем характер процесса перегрузки горной массы с использованием системы в режиме работы Бункер-перегружатель повторяется необходимое число раз.

Конвейерн 1 система для перегрузки горной массы при использовании еэ в режиме Самоходный вагон работает следующим образом.

Ключ 34 выбора режима работы конвейерной системы переводят в положение Самоходный вагон. При этом контакт 32 ключа 34 разрывает цепь питания катушки 17 контактора 14, исключая тем самым возможность работы системы на низких скоростях, а контакт 33 ключа 34 замыкает цепь питания катушки 18 контактора 15. Загрузка системы горной массой происходит первоначально на неподвижный донный конвейер 2 до момента срабатывания датчика 22 (фиг. 7), который своим контактом 21 подает напряжение питания на катушку 18 контактора 15. В результате приемный конвейер 2 приходит в движение. При этом скорость вращения выходного вала передачи 6 привода 4 конвейера 2 согласована с производительностью средства перегрузки бункера-перегружателя в режиме выгрузки с учетом поддержания достигнутого уровня накопленной горной массы на приемном конвейере 2 до момента завершения его полной загрузки (фиг. 8). Накопление горной массы на приемном конвейере 2, а следовательно, и его работа прекращается в результате взаимодействия перемещаемой массы с датчиком 25, размещенным в разгрузочной части приемного конвейера, который своим контактом 23 обесточивает катушку 18 контактора 15. При этом одновременно срабатывает датчик 31, который своим замыкающим контактом 30 замыкает цепь питания катушки 16 контактора 12. Последний включается, подготовив систему к работе в режиме выгрузки горной массы.

По прибытии средства перегрузки например самоходного вагона, к месту разгрузки, что зарегистрирует срабажтлние датчика 29, происходит его артомятичогкое опоражнивание за счет того, что и ч г и т 26

датчика 29 подает напряжение питания на включающую катушку 18 контактора 15 (фиг. 9).

При этом донный конвейер 2 прекращает свою работу как только датчик 31 зафиксирует на нем состояние тонкого слоя за счет того, что замыкающий контакт 30 в цепи, включающей катушки 16 контактора 12, разомкнется. Останов конвейера-перегружателя 3 производят путем отгона средства перегрузки горной массы от его места разгрузки за счет того, что при этом катушка 18 контактора 15 обесточивается контактом 26 датчика 29.

Формула изобретения Привод конвейерной системы для перегрузки горной массы, содержащий два самостоятельных короткозамкнутых электродвигателя разгрузочного и приемного конвейеров, электродвигатель разгрузочного конвейера соединен через пусковое устройство с электросетью, отличающийс я тем, что, с целью повышения надежности работы конвейерной системы в условиях подземной эксплуатации, в него введены блоки двухскоростной передачи и нереверсивный двухполюсный контактор, а пусковое устройство выполнено в виде реверсивного двухполюсного контактора, причем валы электродвигателей приемного и разгрузочного конвейеров связаны с соответствующими блоками двухскоростных передач, электродвигатель приемного конвейера подключен к электросети через последовательно соединенные нереверсивный двухполюсный контактор и реверсивный контактор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комбайновой выемки полос мощных месторождений полезных ископаемых | 1989 |

|

SU1745939A1 |

| Устройство для управления загрузкой бункера-перегружателя проходческо-добычного комплекса | 1983 |

|

SU1176072A1 |

| Способ разработки мощных месторождений полезных ископаемых | 1989 |

|

SU1666722A1 |

| Способ разработки мощных месторождений полезных ископаемых | 1986 |

|

SU1418472A1 |

| Устройство для управления бункером перегружателем проходческо-добычного комплекса | 1985 |

|

SU1268725A1 |

| Устройство дискретного управления режимом работы погрузочной машины с нагребными лапами | 1982 |

|

SU1068596A1 |

| СПОСОБ ТРАНСПОРТИРОВКИ ОТБИТОЙ ГОРНОЙ МАССЫ | 2013 |

|

RU2539090C1 |

| Бункер-перегружатель | 1989 |

|

SU1668698A1 |

| СИСТЕМА ДЛЯ ОТСЛЕЖИВАНИЯ СРОКА ЭКСПЛУАТАЦИИ КОНВЕЙЕРА РАБОЧЕЙ МАШИНЫ | 2018 |

|

RU2723420C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ИСКУССТВЕННОГО ЦЕЛИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2018693C1 |

Изобретение относится к горной промети и м.б. использовано для средств перегрузки горной массы - самоходных бункеров-перегружателей, самоходных вагонов челнокового типа и т.п. Цель - повы-. шение надежности работы конвейерной системы в условиях подземной эксплуатации. В систему входят приемный 2 и разгрузочный 3 конвейеры (К). Приводы 4 и 5 соответственно К 2 и 3 выполнены в виде блоков 6, 7 двухскоростных передач, связанных с валами односкоростных короткозамкнутых электродвигателей (ЭД) 8, 9. При этом ЭД 9 разгрузочного К 3 через пусковое устройство 11 подключен к питающей электросети. Пусковое устройство 11 выполнено в виде реверсивных двухполюсных контакторов 14 и 15, а ЭД 8 приемного К 2 подключен к питающей электросети через последовательно соединенные нереверсивный 12 и реверсивный 15 двухполюсные контакторы. Между собой ЭД 8 и 9 соединены через нереверсивный двухполюсный контактор 12. Конвейерная система может работать в режимах Бункер-перегружатель и Самоходный вагон. 10 ил. сл С о 00 ю Ю О I

Фиг. 6

Фиг. 7

Фиг. 9

,v ч

л° ч

Фиг. Ю

| Роботизированный комплекс для создания строительных элементов на космическом объекте | 2017 |

|

RU2670836C9 |

| опублик | |||

| Автоматическое или полуавтоматическое телефонное устройство | 1925 |

|

SU1949A1 |

| Блок управления электроприводом конвейера | 1980 |

|

SU899424A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1991-10-07—Публикация

1988-05-06—Подача