(54) СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ ПЕЧАТНОЙ ПЛАТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для осаждения покрытийиз СплАВА ОлОВО-СВиНЕц | 1979 |

|

SU831874A1 |

| Электролит для осаждения покрытий из сплава олово-кобальт | 1980 |

|

SU922186A1 |

| Электролит для нанесения блестящих покрытий сплавом олово-висмут | 1984 |

|

SU1191492A1 |

| Электролит для осаждения покрытийиз СплАВА "ОлОВО-КОбАльТ | 1979 |

|

SU821538A1 |

| Электролит для осаждения покрытий из сплава олово-кобальт | 1980 |

|

SU954528A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ ОЛОВО-КОБАЛЬТОВЫХ ПОКРЫТИЙ | 2018 |

|

RU2694095C1 |

| Электролит для осаждения сплава олово-висмут | 1989 |

|

SU1712469A1 |

| Электролит для нанесения покрытий сплавом олово-висмут | 1977 |

|

SU697610A1 |

| Электролит для осаждения покрытий сплавом олово-свинец | 1986 |

|

SU1407998A1 |

| Электролит для осаждения сплавов олово-никель | 1975 |

|

SU570661A1 |

1

Изобретение относится к химическому нанесению покрытый из растворов, в частности к способу электролитического осаждения гальванических покрытий, и может быть использовано для осаждения сплава оловокобальт на печатные платы.

Известен способ получения покрытия медью из сернокислых растворов, заключающийся в перемешивании электролита, особенно у катода, путем барботирования воздухом 1 .

Известный способ не позволяет использовать электролиты, состав которых изменяется под действием углекислоты или воздуха, в частности при нанесении на поверхность печатной платы сплава олово-кобальт происходит преврашение двухвалентного олова в четырехвалентное и выпадение егй в раствор, вследствие чего не произойдет процесс электроосаждения сплава заданного состава.

Наиболее близким по технической сущности к предлагаемому является способ нанесения защитного покрытия на поверхность печатных плат, включающий механическую и химическую обработку поверхности подложки с последующим электролитическим осаждением сплава олово-кобальт 2.

Недостаток способа - низкая скорость нанесения покрытия.

Цель изобретения - увеличение скоросJ ти нанесения покрытия.

Цель достигается тем, что в способе нанесения защитного покрытия на поверхность печатных плат, включающем механическую и химическую обработку поверхности подложки с последующим электролитическим

10 осаждением сплава олово-кобальт, электролитическое осаждение осуществляют при плотности тока 2,6-2,8 А/дм в мин с амплитудой 58-62 мм.

Пример. Для нанесения покрытия на поверхность печатных плат используются ван15ны, гуммированные внутри, имеющие два посадочных места для штанг с подвесками, без барботеров. Заготовки печатных плат подвергаются воздействию электролита, содержащего 25 г двухлористого олова, 28 г

2Q двухлористого кобальта, 53 г фтористого натрия, 6 г хлористого натрия, 7 г поверхностно-активного вещества ОС-20В и остальное - вода, подкисленная соляной кислотой в количестве 1,19г.

В процессе электролиза катодные рамы совершают возвратно-поступательное движение с числом ходов 42 в мин и амплитудой 62 мм при плотности тока 2,8 А/дм 2.

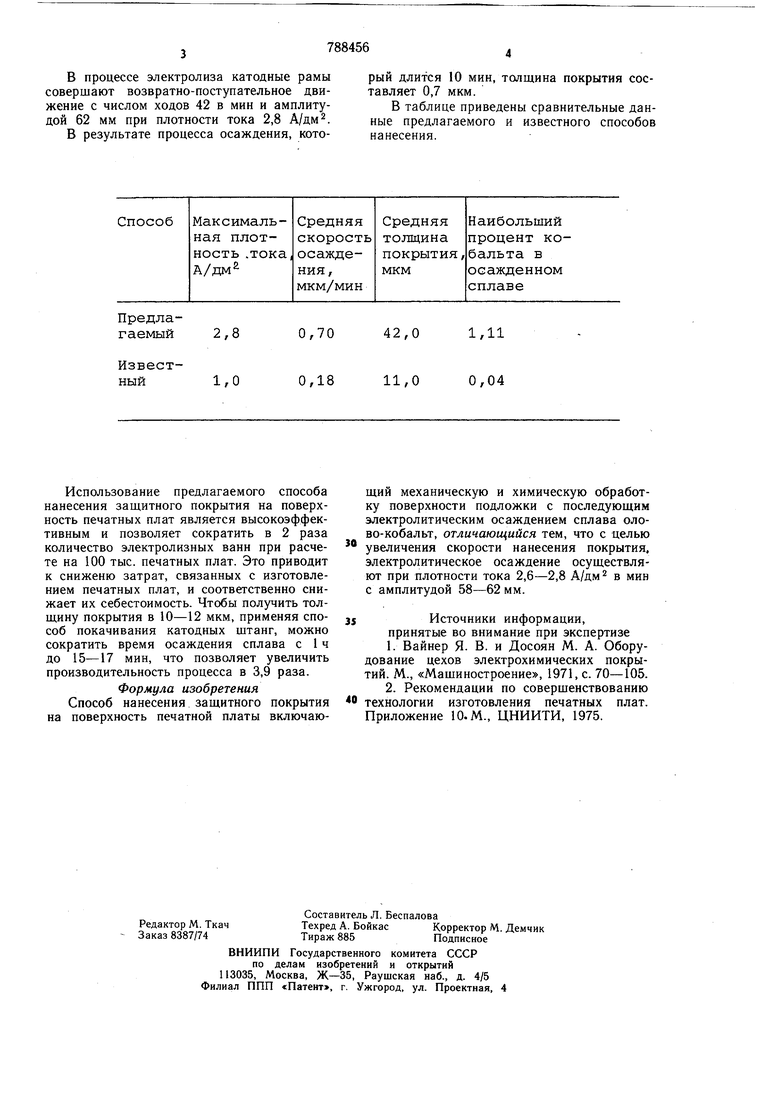

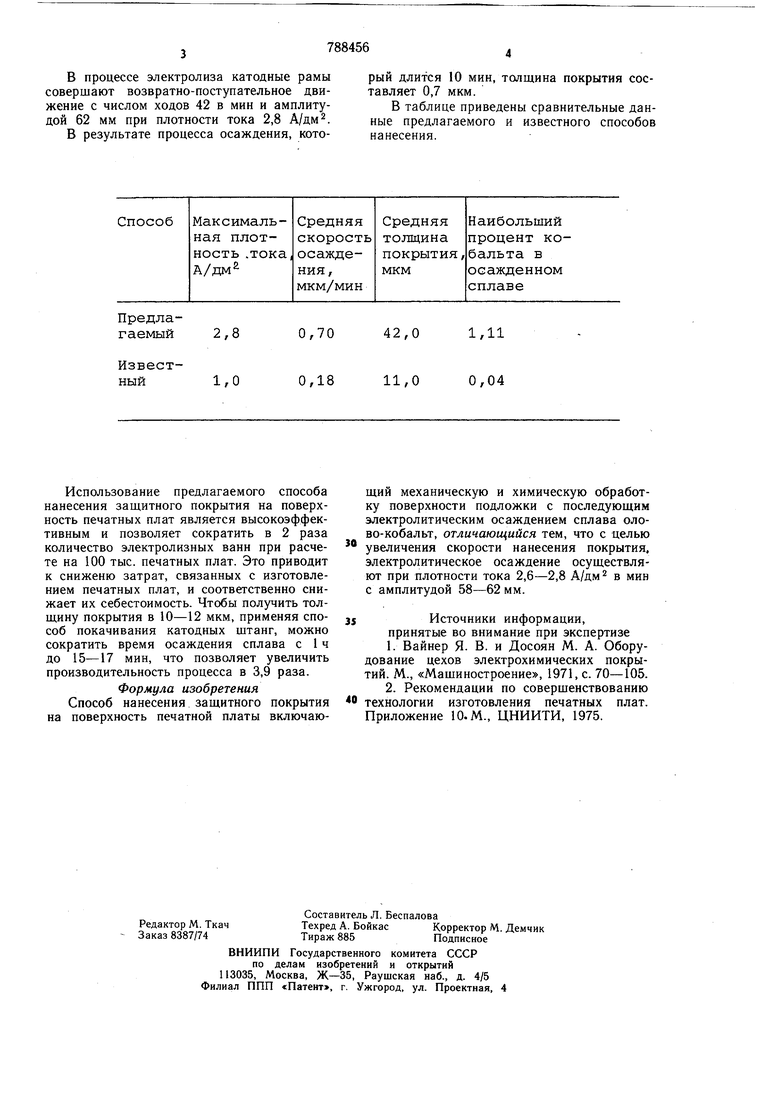

В результате процесса осаждения, кото2,8

0,70 1,0 0,18 Использование предлагаемого способа нанесения защитного покрытия на поверхность печатных плат является высокоэффективным и позволяет сократить в 2 раза количество электролизных ванн при расчете на 100 тыс. печатных плат. Это приводит к сниженю затрат, связанных с изготовлением печатных плат, и соответственно снижает их себестоимость. Чтобы получить толщину покрытия в 10-12 мкм, применяя спо35соб покачивания катодных штанг, можно сократить время осаждения сплава с 1 ч до 15-17 мин, что позволяет увеличить производительность процесса в 3,9 раза. Формула изобретения Способ нанесения защитного покрытия на поверхность печатной платы включаюрый длится 10 мин, толщина покрытия составляет 0,7 мкм.

В таблице приведены сравнительные данные предлагаемого и известного способов нанесения.

42,0

1,11 11,0 0,04 щий механическую и химическую обработку поверхности подложки с последующим электролитическим осаждением сплава олово-кобальт, отличающийся тем, что с целью увеличения скорости нанесения покрытия, электролитическое осаждение осуществляют при плотности тока 2,6-2,8 А/дм в мин с амплитудой 58-62 мм. Источники информации, принятые во внимание при экспертизе 1.Вайнер Я. В. и Досоян М. А. Оборудование цехов электрохимических покрытий. М., «Машиностроение, 1971, с. 70-105. 2.Рекомендации по совершенствованию технологии изготовления печатных плат. Приложение 10. М., ЦНИИТИ, 1975.

Авторы

Даты

1980-12-15—Публикация

1979-02-15—Подача