(54) РЕЗЬБОНАКАТНАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Тангенциальная резьбонакатная головка | 1982 |

|

SU1098641A1 |

| Головка для тангенциального накатывания резьб | 1972 |

|

SU487699A1 |

| РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 1995 |

|

RU2098213C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2004 |

|

RU2253532C1 |

| САМОРАСКРЫВАЮЩАЯСЯ РЕЗЬБОНАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2253533C1 |

| Тангенциальная резьбонакатная головка | 1981 |

|

SU946755A1 |

| Устройство для накатывания резьбы | 1983 |

|

SU1166873A1 |

| ГОЛОВКА ДЛЯ НАКАТЫВАНИЯ ВНУТРЕННИХ РЕЗЬБ С РАДИАЛЬНОЙ ПОДАЧЕЙ РЕЗЬБОНАКАТНЫХ РОЛИКОВ | 2004 |

|

RU2252844C1 |

| СПОСОБ НАКАТЫВАНИЯ ВНУТРЕННИХ РЕЗЬБ | 2004 |

|

RU2252845C1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 1990 |

|

RU2036045C1 |

1

Изобретение относится к обработке металлов давлением, а именно к устройства.м для накатывания резьбы тангенциальными головками.

Известна резьбонакатная головка, содержаш,ая державку, корпус с размещенными в нем роликами, имеющими механиз.м регулировки взаимного расположения роликов 1.

Недостаток указанной головки - сложность конструкции и, как следствие, недостаточная надежность в работе.

Наиболее близкой к предлагаемой является резьбонакатная головка, содержащая державку, установленные в державке с возможностью качания и упругого осевого перемещения корпус, размещенн1..1е в корпусе два резьбонакатных ролика, связанные между собой двумя рядами щестерен, и механизм регулирования взаимного расположения роликов 2 .

Недостаток этой головки - недостаточная точность установки роликов из-за отсутствия средств контроля установки роликов в процессе накатывания, что снижает стойкость инструмента и качество накатываемой резьбы.

Цель изобретения - повышение стойкости инструмента и улучшение качества накатываемой резьбы путем повыщения точности установки роликов.

Указанная цель достигается те.м. что резьбонакатная головка снабжена механизмом для контроля взаимного положения роликов, выполненным в виде расположенных в корпусе двух измерительных наконечников, установленных с возможностью взаимодействия с роликами, подпружиненного штока с осью и установленной на оси поворотной серьги со щкалой, контактирующей с измерительными наконечниками.

Такое решение позволяет осуществлять контроль установки роликов при накатывании и своевременно корректировать положение роликов, что позволяет повысить их стойкость и качество резьбы.

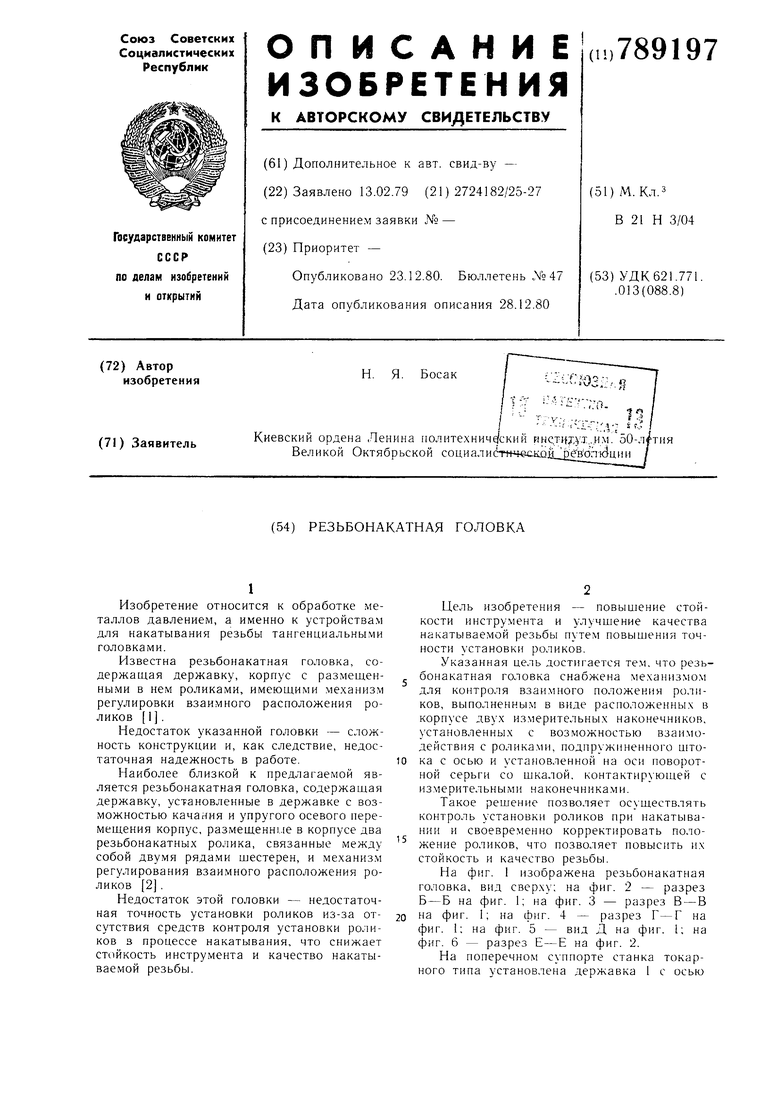

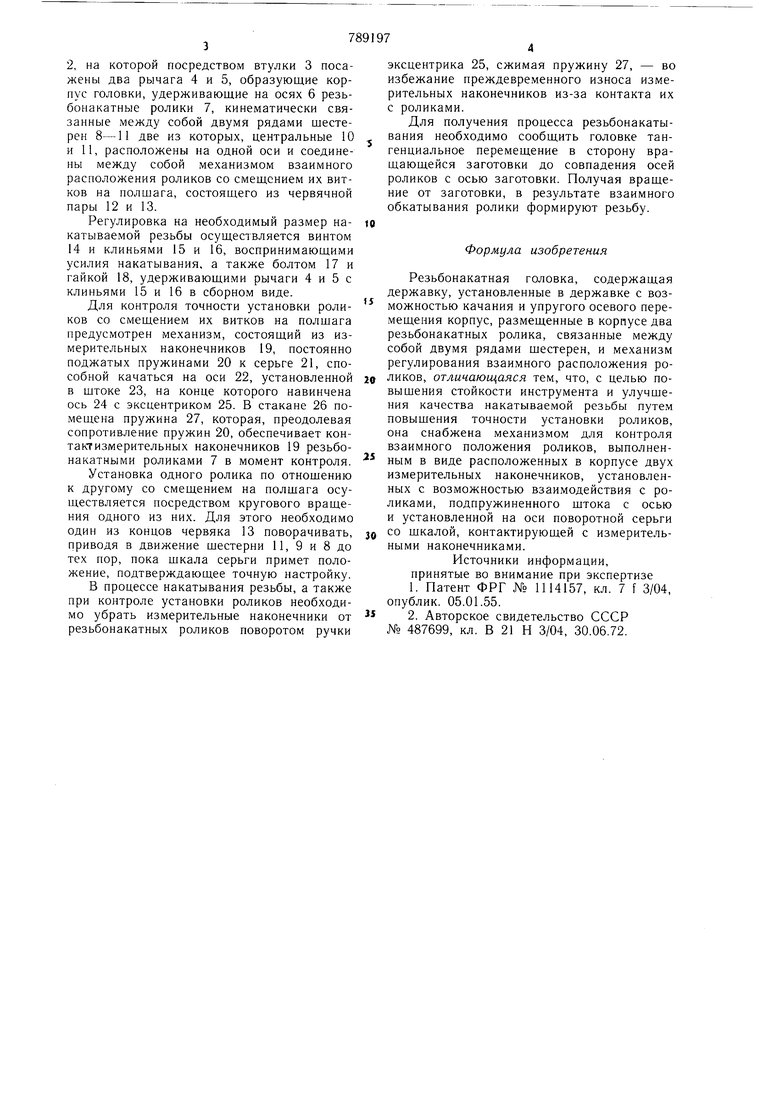

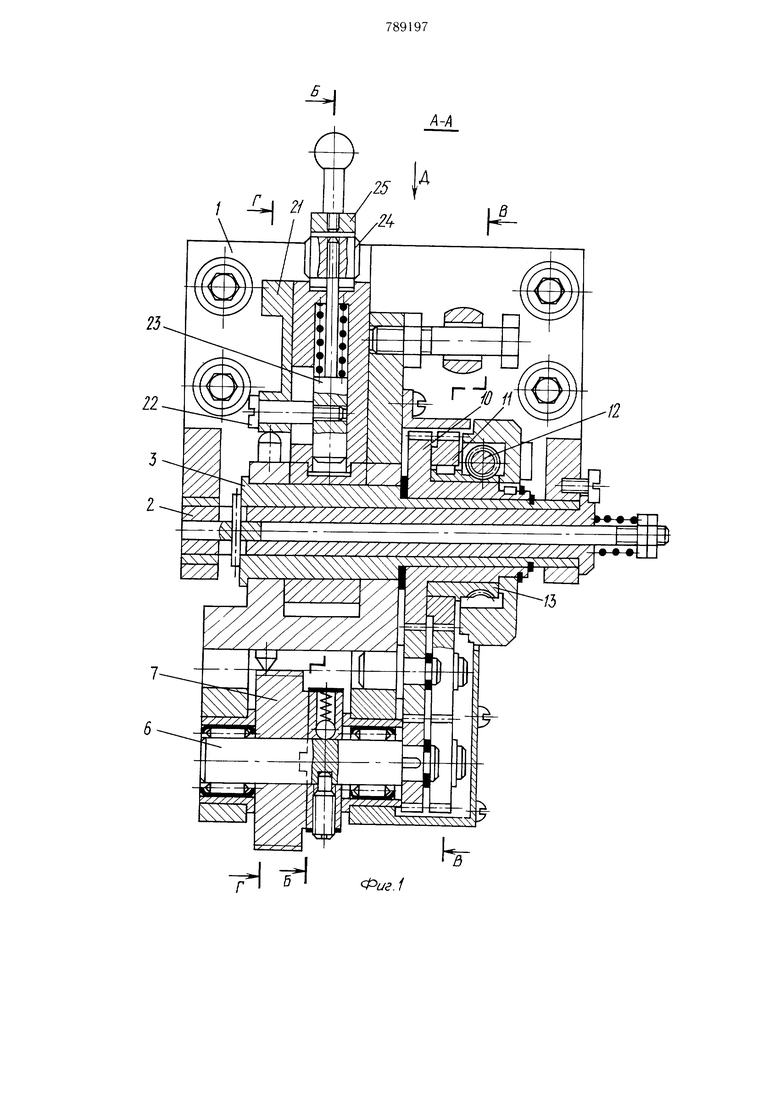

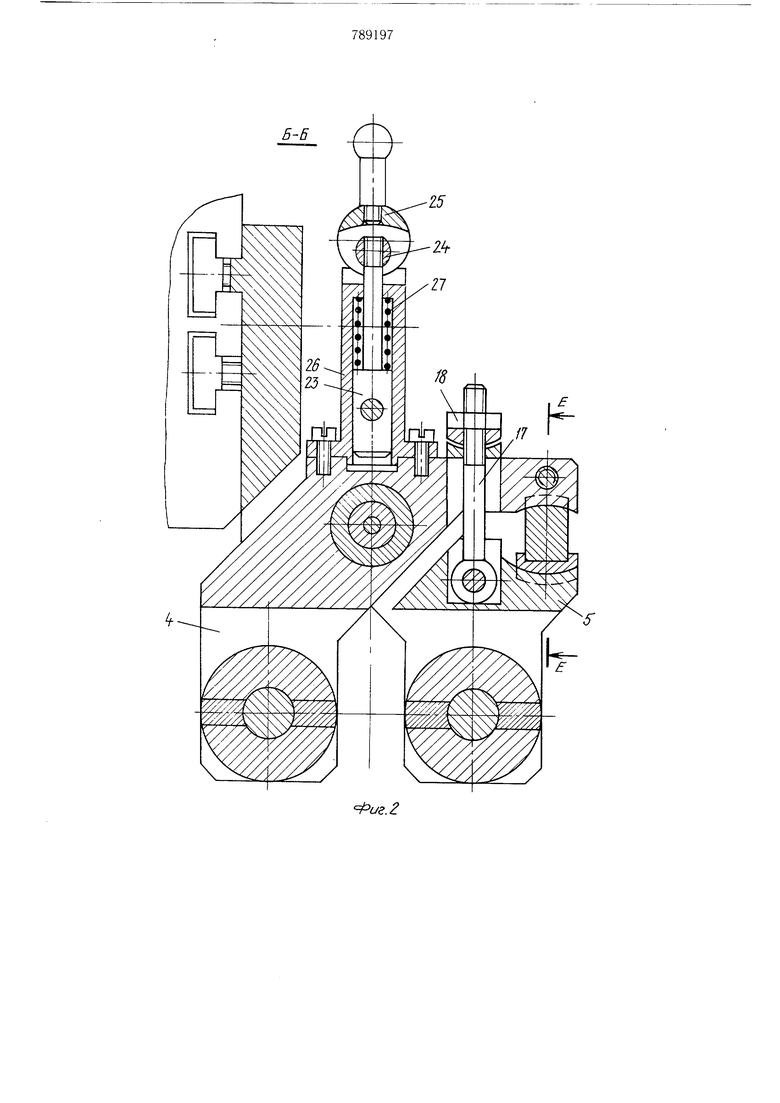

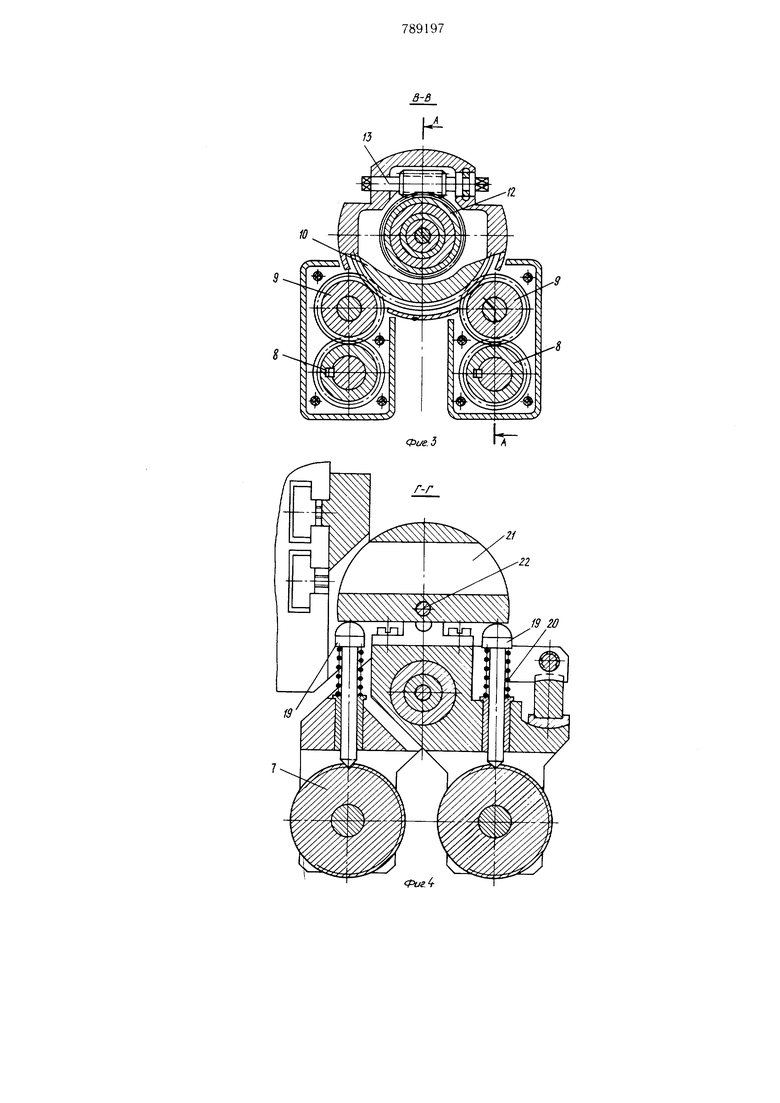

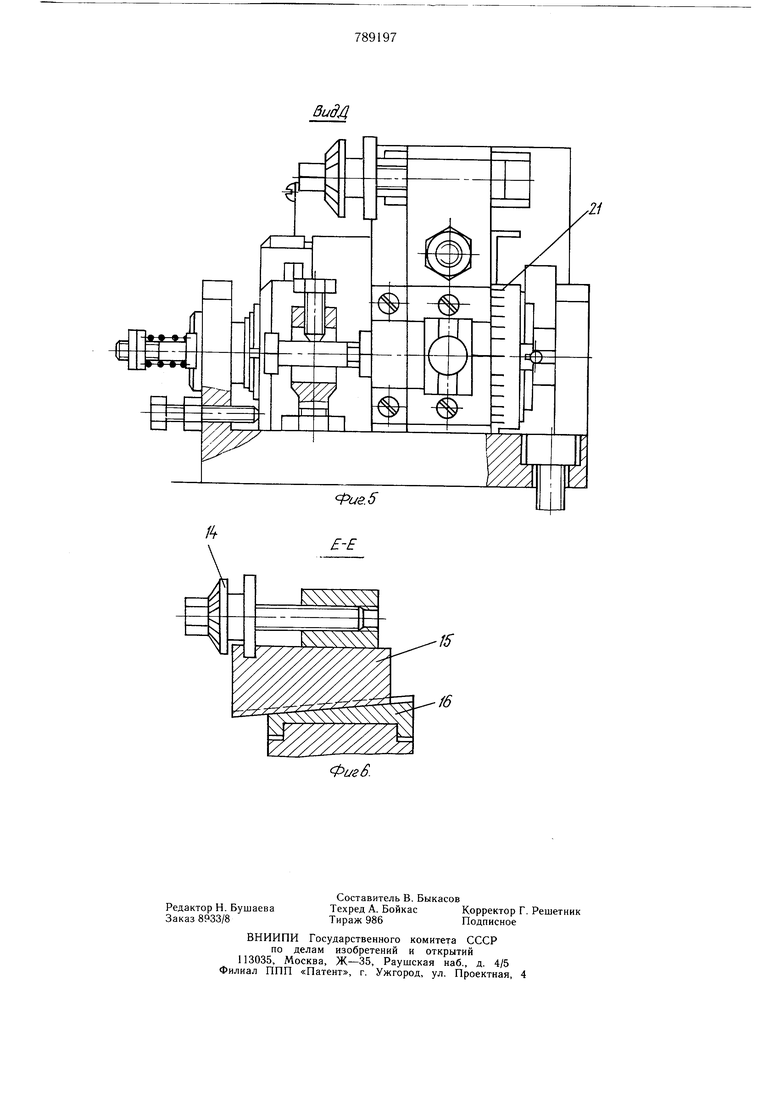

На фиг. 1 изображена резьбонакатная головка, вид сверху; на фиг. 2 - разрез Б-Б на фиг. 1; на фиг. 3 - разрез В - В 20 на фиг. I; на фиг. 4 - разрез Г-Г на фиг. 1; на фиг. 5 - вид Д на фиг. 1; на фиг. 6 - разрез Е-Е на фиг. 2.

На поперечном суппорте станка токарного типа установлена державка 1 с осью

2, на которой посредством втулки 3 посажены два рычага 4 и 5, образующие корпус головки, удерживающие на осях 6 резьбонакатные ролики 7, кинематически связанные между собой двумя рядами щестерен 8-11 две из которых, центральные 10 и И, расположены на одной оси и соединены между собой механизмом взаимного расположения роликов со смещением их витков на полшага, состоящего из червячной пары 12 и 13.

Регулировка на необходимый размер накатываемой резьбы осуществляется винтом 14 и клиньями 15 и 16, воспринимающими усилия накатывания, а также болтом 17 и гайкой 18, удерживающими рычаги 4 и 5 с клиньями 15 и 16 в сборном виде.

Для контроля точности установки роликов со смещением их витков на полщага предусмотрен механизм, состоящий из измерительных наконечников 19, постоянно поджатых пружинами 20 к серьге 21, способной качаться на оси 22, установленной в штоке 23, на конце которого навинчена ось 24 с эксцентриком 25. В стакане 26 помещена пружина 27, которая, преодолевая сопротивление пружин 20, обеспечивает контактизмерительных наконечников 19 резьбонакатными роликами 7 в момент контроля.

Установка одного ролика по отношению к другому со смещением на полшага осуществляется посредством кругового вращения одного из них. Для этого необходимо один из концов червяка 13 поворачивать, приводя в движение щестерни 11, 9 и 8 до тех пор, пока шкала серьги примет положение, подтверждающее точную настройку.

В процессе накатывания резьбы, а также при контроле установки роликов необходимо убрать измерительные наконечники от резьбонакатных роликов поворотом ручки

эксцентрика 25, сжимая пружину 27, - во избежание преждевременного износа измерительных наконечников из-за контакта их с роликами.

Для получения процесса резьбонакатывания необходимо сообщить головке тангенциальное перемещение в сторону вращающейся заготовки до совпадения осей роликов с осью заготовки. Получая вращение от заготовки, в результате взаимного обкатывания ролики формируют резьбу.

Формула изобретения

Резьбонакатная головка, содержащая державку, установленные в державке с возможностью качания и упругого осевого перемещения корпус, размещенные в корпусе два резьбонакатных ролика, связанные между собой двумя рядами щестерен, и механизм регулирования взаимного расположения роликов, отличающаяся тем, что, с целью повыщения стойкости инструмента и улучшения качества накатываемой резьбы путем повышения точности установки роликов, она снабжена механизмом для контроля взаимного положения роликов, выполненным в виде расположенных в корпусе двух измерительных наконечников, установленных с возможностью взаимодействия с роликами, подпружиненного штока с осью и установленной на оси поворотной серьги со шкалой, контактирующей с измерительными наконечниками.

Источники информации, принятые во внимание при экспертизе

Б-Б

fZ

ФигА

Авторы

Даты

1980-12-23—Публикация

1979-02-13—Подача