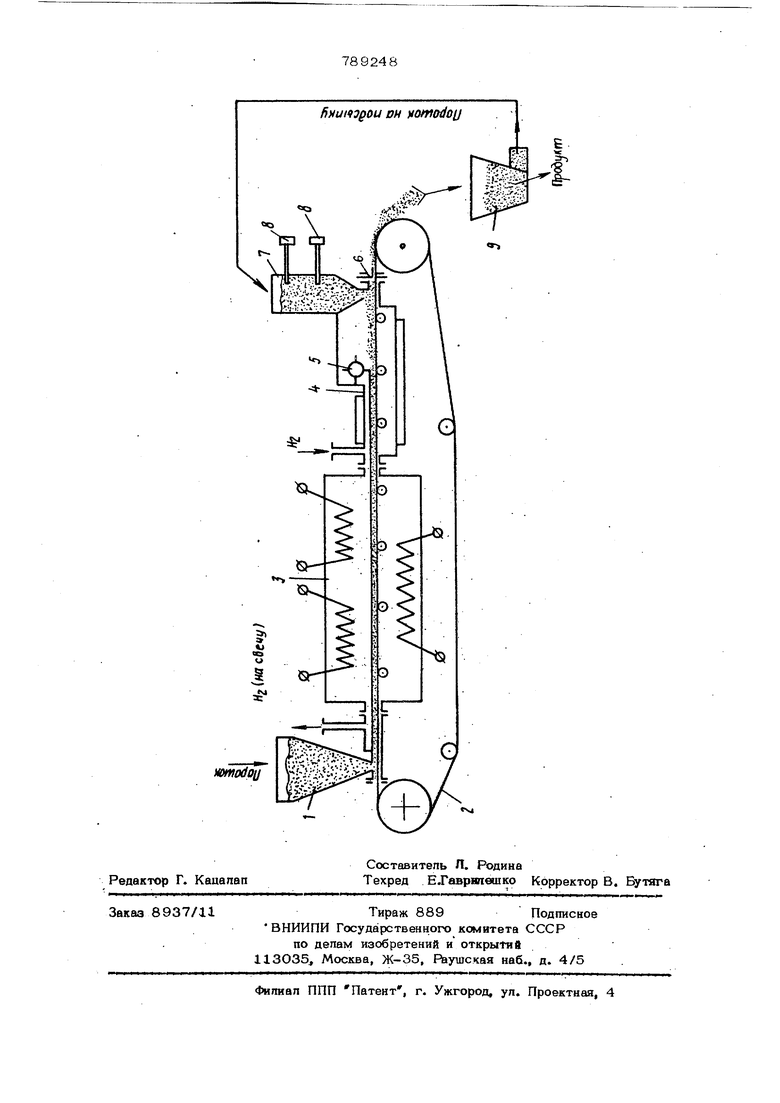

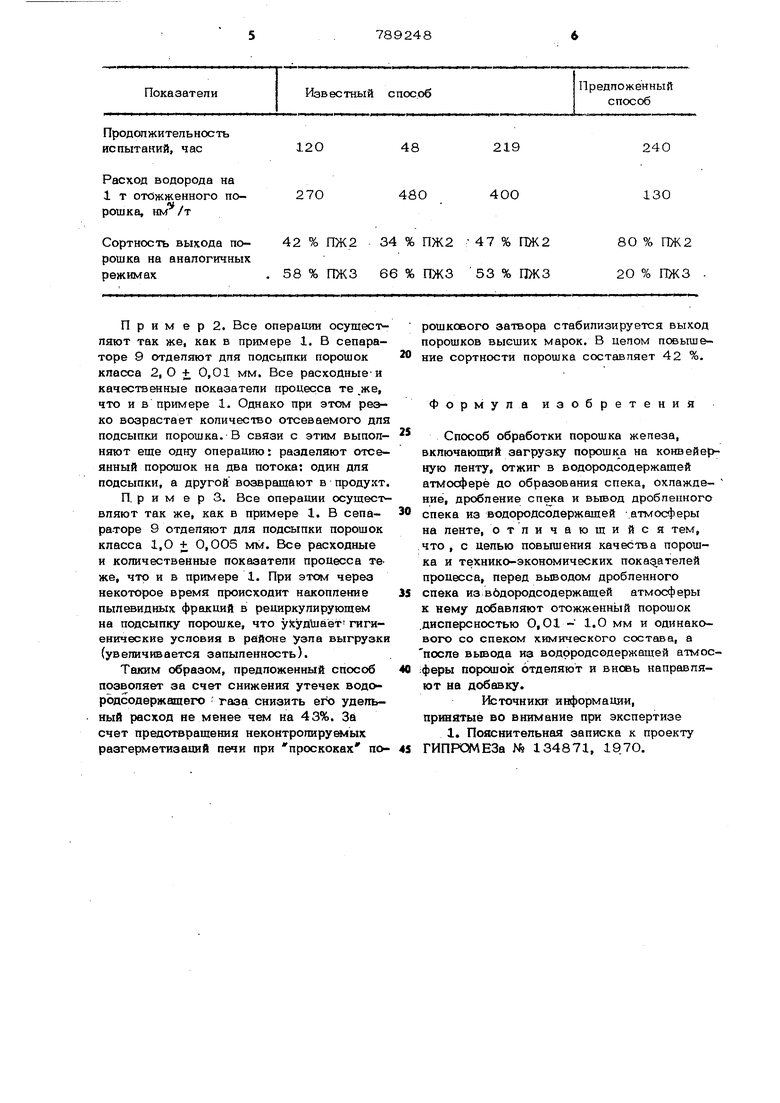

Изобретение относится к порошковой металлургии, в частности к обработке ме таллических порошке. Известен способ обработки железного порошка, включающий загрузку порошка на конвейерную ленту, отжиг в водород- i содержащей атмосфере до образования сп& ка, охлаждение спека, дробление сПека в водородсодержащей атмосфере и вьюод пенты с дроблерным спеком из водородсодержащей атмосферы iQ. Недостатками данного способа являются н ысокое качество порошка (вследствие того, что -основная часть водорода идет не противотоком через зону неигрева, а npiHMOTOKOM через холодильник и далее в атмосферу через место вывода ленты с дробленным спеком), повышенный расход водорода в результате его постоянной утечки -и систематическое заклинивание крупной фракции дробленного спека в горизонтальной вьюодной щели, которую, с цепью устранения разгерметизации печной атмосферы, делают с минимально возмож- ным зазор л, что приводит к периодическому приостансялению процесса. Цель изобретения - повьпиение качества порошка и технико экономических пок зателей процесса.. Поставленная цель достигается тем, что в способе обработки порошка железа, включающем загрузку порошка на конвейерную ленту, отжиг в водородсодвржашей; атмосфере до образования спека, охлаждение, дробление спека и вывод дроблениемго спека из водородсодержашей атмосферы, перед выводом дробленного спека из водородсодержащей атмосферы к нему добавляют отожженный порошок дисперсностью 0,01 - 1,О мм и одинакового со спеком химического состава, а после вывода, из воцородсодержашей атмосферы порошок отделяют и вновь направл$лот на добавку. При этом практически весь водород идет в зону нагрева противотоком, чем и обеспечивается более высокая степень химических превращений в порошке при намКОГО меньшем удельном расходе водорода и повышается качество порошка. Использование в качестве подсыпки отожженного порошка одинакового химичес кого состава с продуктом исключает загрязнение последнего примесями. Кроме того, подсыпка порошка позволяет сохранить герметичность печного пространства при установке увеличенного зазора выводной щели для устранения заклиниваний конвейерной ленты. На чертеже схематически показано уст ройство для осуществления предлагаемого способа. Через бункер 1 на конвейерную ленту 2 загружают металлический порошок. На ленте порошок поступает в камеру 3 нагрева, в которой происходит его отжиг в среде водородсодержащего газа при бОО 900 С. В процессе отжига порошок спекается в спек и на ленте поступает в холодильник 4, имеющий водородсодержашую атмосферу и сообщающийся с камерой нагрева. Спек измельчают дробильным устройством 5, расположенным над лентой в холодильнеке, до класса 20,0 - 0,01мм Далее дробленный спек на ленте 2 движется к щели; 6. В водородсодержащую атмосферу холодильника 4 перед срезом щели б из бункера 7 непрерывно подсыпают отожженный порошок одинакового хим ческого состава с дробленным спеком класса 1,, О1мм. Порошок подсыпают равномерно по всей ширине щели. В результате подсыпки порошка образуется постоянный, герметизирующий атмосферу печи, порошковый затвор. В бункере 7 установлены датчики 8 урсжкя, сигнализи рующие о снижении уровня порошка. Датчи ки могут быть соединены с приводом пита теля, подающего порошок в бункер 7. Выгружаемые со сходящей ветви ленты продукт и подсыпной порошок собирают и раЭ деляют на сепараторе 9, откуда подсыпно порошок снсеа направляют в бункер 7. Примеры осуществления предлагаемого способа. Пример 1. Железный порошок марки ПЖ-4М (ГОСТ 9849-74) через 7 84 бункер 1 загружают на непрерывную металлическую конвейерную ленту 2. Ширина слоя порошка составляет 150 мм, а его высота 30 мм. Скорость движения ленты 4,44 м/ч. При среднем насыпном весе порошка 2,5 г/см производительность печи примерно 50 кг/ч. Вместе с лентой порошок продвигают в камеру 3 нагрева, где его разогревают и выдерживают на движущей ленте в. среде водорода при 870 С. В конце камеры нагрева порошок спекается в сплошной корж (спек). Из камеры нагрева спек вместе с лентой поступает в холодильник 4, в котором происходит охлаждение спека в среде водорода. С помощью дробильного устройства 5 непрерьюно поступающий спек дробят на ленте до крупности 20,0 - 0,01 мм. Дробленный спек на ленте поступает к щели 6. В водородсодержащую атмосферу холодильника перед срезом щели 6 из бункера 7 непрерывно, подсыпают отожженнь1й порошок класса 1,0 1 0,О1 мм, ПорошЬк подсыпают равномерно по всей ширине щепи. В результате .постоянной подсыпки образуется постоянный порошковый затвор, герметизирующий атмосферу печи. Затвор в щели 6 устанавливают равным 37 мм, что совершенно исключает заклинивание крупки в выводной щели. Благодаря герметизации печи подсыпным порошковым затвором давление в печи 3 мм вод. ст. держится при расходах водорода 5-7 нм/ч, что в пересчете составляет 130 отжигаемого порошка. Со сходящей ветви конвейерной ленты 2 дробле ный спек и подсыпной порошок подают в сепаратор 9 где отделяют часть порошка класса 1,0 0,01 и направляют снова в подсыпной бункер 7. Необходимый уровень подсыпаемого порошка в бункере 7 поддерживают по показаниям датчиков уровня 8. Печь работает стабильно . Получаемый после отжига порошок имеет следующую сортность: ПЖ2 - 80% и ПЖЗ- 20%. Усредненные показатели сравнительных испытаний приведены в таблице.

Известный спос.об

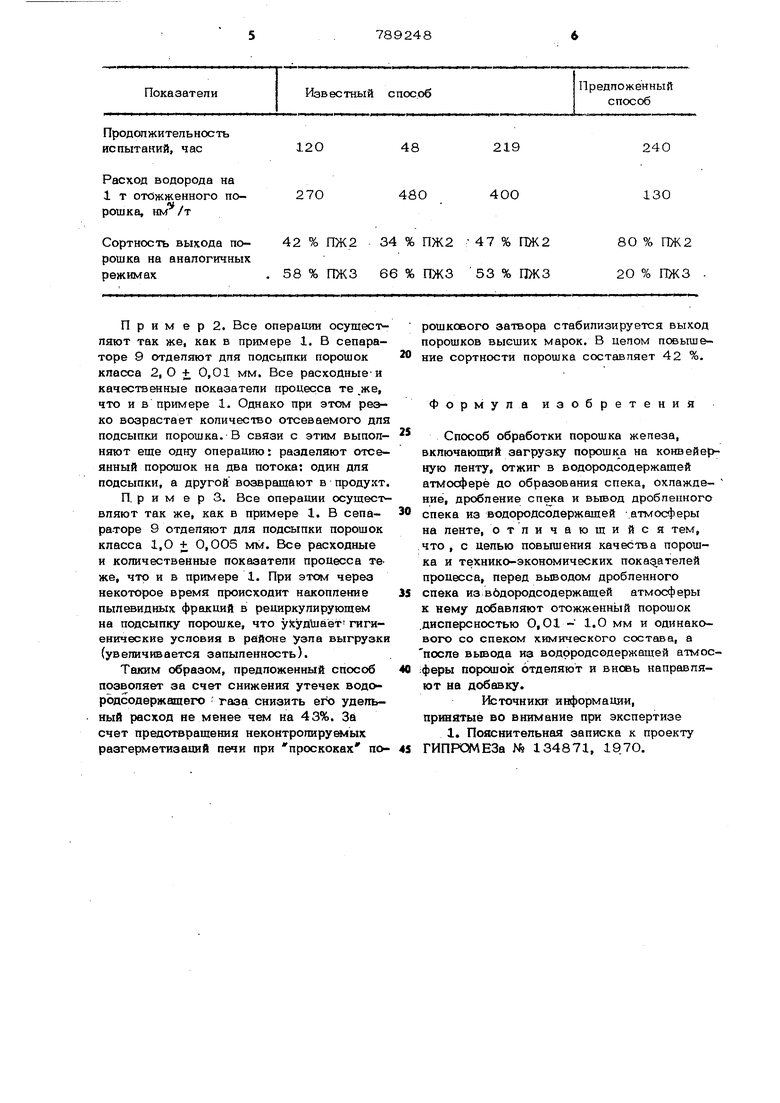

Показатели Продолжительность испытаний, час Расход водорода на 1 т отожженного порошка, км /т 42 % ПЖ2 34 % Сортность выхода порошка на аналогичных 58 % ПЖЗ 66 % режимах

П р и м е р 2. Все операции осуществляют так же, как в примере 1. В сепараторе 9 отделяют для подсыпки порошок класса 2, О + 0,01 мм. Все расходные-и качественные показатели продерса те же, что и в примере 1. Однако при этом резко возрастает количество отсеваемого для подсыпки порошка. В связи с этим выполняют еще одну операцию: разделяют отсеянный порошок на два потока: один для подсыпки, а другой возвращают в продукт.

П. р и м е р 3. Все операции осущес-гвляют так же, как в примере 1. В сепара-торе 9 отделяют для подсыпки порошок класса 1,0 + О, ОО5 мм. Все расходные и количественные показатели процесса тв же, что и в примере 1. При этом через некоторое время происходит накопление пылевидных фракций в рециркулирующем на подсыпку порошке, что у суд иаёт| гигиенические условия в районе узла выгрузки (увеличивается запыленность).

Таким образом, предложенный способ позволяет за счет снижения утечек водородсодержащего газа снизить его удельный расход не менее чем на 43%. За счет предотвращения неконтролируй 1ых разгерметизаций печи при проскоках поПредпоженныйспособ

рошкового затвора стабилизируется выход порошков высших марок. В цепом повышение сортности порошка составляет 42 %.

Формула изобретения

Способ обработки порошка жепеза, включающий загрузку порошка на конвейерную ленту, отжиг в водородсодержащей атмосфере до образования спека, охпаждение, дробление спека и вьгоод дробпепного спека из водородсодержащей -.атмосферы на ленте, отличающийся тем, что, с целью повышения качества порошка и технико-экономических показателей процесса, перед вьюодом дробленного спека из вбдородсодержащей атмосферы к нему добавляют отожженный порошок .дисперсностью 0,01 - 1.0 мм и одинакового со спеком химического состава, а после вьшода из водородсодержащей атмос:феры порошок отделяют и вновь направляют на добавку.

Источники информации, принятые во внимание при экспертизе

1. Пояснительная записка к проекту ГИПРОМЕЗа № 134871, 19.7О. ПЖ2 47 % ПЖ2 8О % ПЖ2 ПЖЗ 53 % ШКЗ 20 % ПЖЗ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки порошка железа и устройство для его осуществления | 1984 |

|

SU1222413A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2013 |

|

RU2529129C1 |

| Способ восстановительного отжига металлического порошка и устройство для его осуществления | 1984 |

|

SU1242303A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2008 |

|

RU2364469C1 |

| ПЕЧЬ ДЛЯ КОМБИНИРОВАННОГО ОТЖИГА ПОРОШКА-СЫРЦА | 1998 |

|

RU2138748C1 |

| Устройство для восстановительного отжига металлических порошков | 1983 |

|

SU1115851A1 |

| Печь для отжига металлического порошка | 1982 |

|

SU1136885A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2002 |

|

RU2231420C1 |

| Печь для восстановительного отжига металлического порошка | 1983 |

|

SU1119774A1 |

Авторы

Даты

1980-12-23—Публикация

1978-01-03—Подача