2. Способ по п. 1, о т л и ч а ю- щ и и с я тем, что порошок, подают на ленту порциями в виде вытянутых - по ее ходу валиков и перед входом в печь трансформируют их в соприкасаю- 11{иеся ребрами прямоугольных оснований многогранники, боковые поверхности которых представляют собой попарно противоположно расположенные равные равнобедренные треугольники и равнобочные трапеции, наклоненные к поверхности основания под углом об .

3. Устройство для восстановительно го отжига металлического порошка,- включающее конвейерную ленту печи с

I . .

Изобретение относится к порошково металлургии, в частности к способам восстановительного отжига металлического порошка.

Целью и зобр етения являе тся сниже- ние трудоемкости процесса и улучшение качества получаемого порошка.

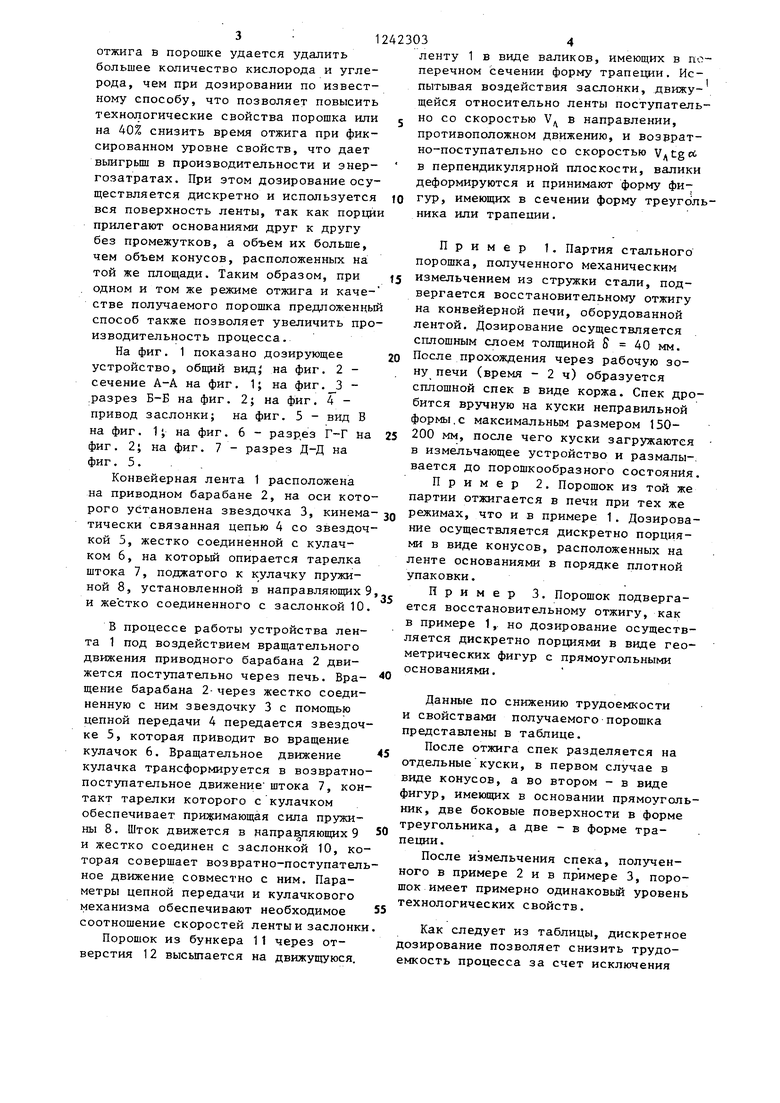

Дозирование порошка на ленту осуществляют дискретно порциями в виде геометрических фигур, располагая их основаниями на ленте в порядке плотной упаковки.

При таком дозировании цорошок занимает максимально возможную поверхность ленты, а при выходе из печи спек легко разделяется на отдельные куски, которые удобно загружать в измельчающее устройство без применения дополнительных уст ановок, осуществляющих его предварительное дроб- ление. Кроме того, такой способ дозирования обеспечивает лучшие услови газопроницаемости за счет увеличения поверхности отжигаемых порций порошка, что способствует повышению эффективности его восстановления и повышает качество порошка при том же времени выдержки в печи, что и для дозирования сплошным слоем, или позволяет снижать время восстановитель ного отжига, в результате чего может быть повьш ена производительность процесса,

Порции дозирования выполняют в виде фигур, соприкасающихся сторона-

,-

42303 .

приводом и дозирующий бункер, отличающееся тем, что, с целью снижения трудоемкости процесса и улучшения качества получаемого порошка, оно дополнительно снабжено заслонкой, установленной за бункером по ходу ленты и кинематически связанной с приводом ленты, причем заслонка вьшолнена с возможностью совершения возвратно-поступательного движения в вертикальной плоскости, перпендикулярной направлению движения ленты от поверхности последней до высоты расположения дозирующих отверстий бункера.

to

15

5

35

25

30

2

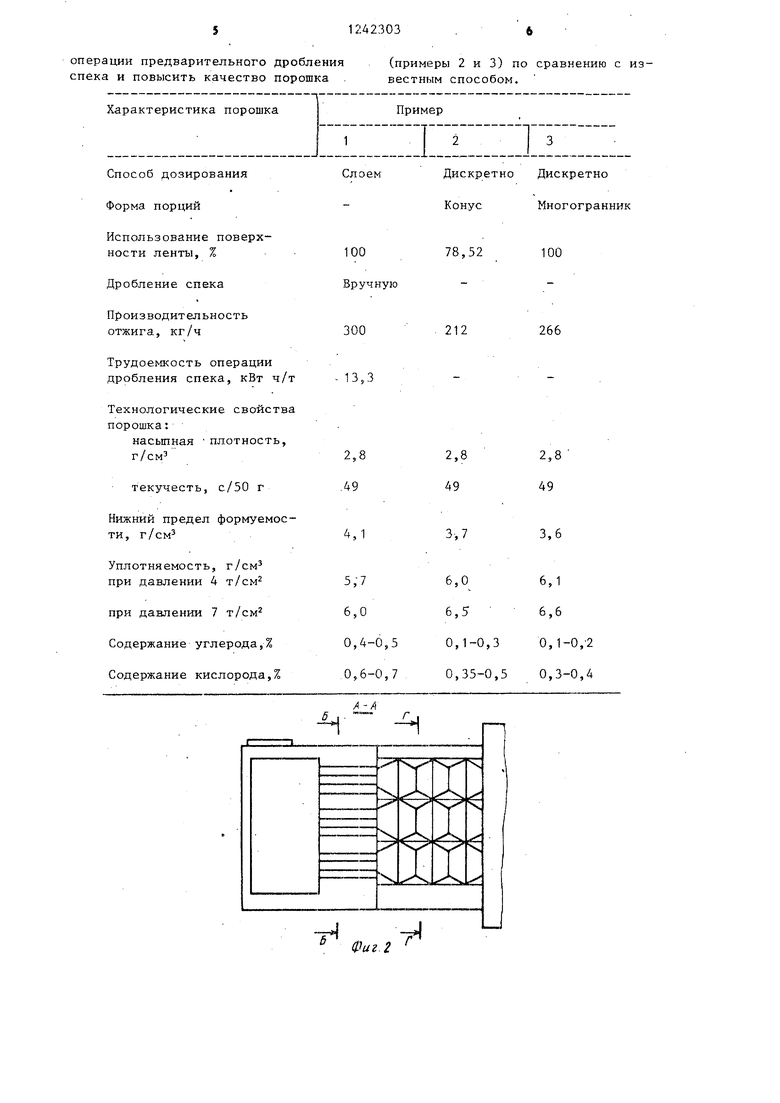

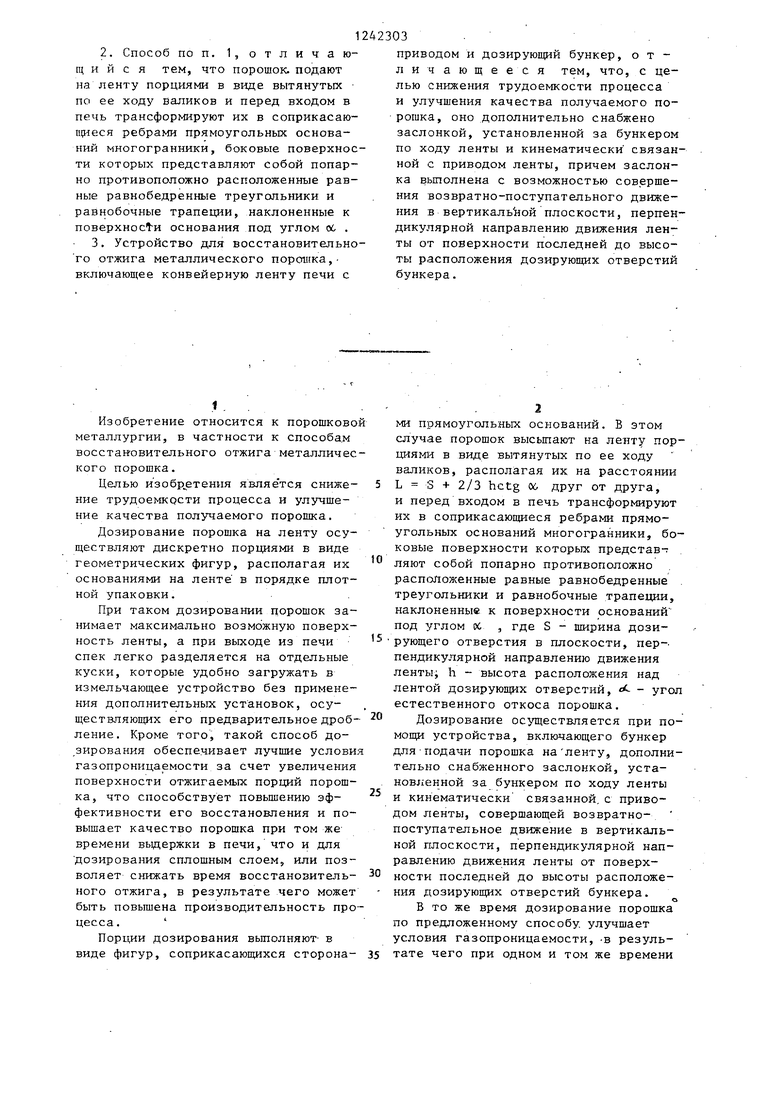

ми прямоугольных оснований. В этом случае порошок высыпают на ленту пор- цаями в виде вытянутых по ее ходу валиков, располагая их на расстоянии L S + 2/3 hctg 06 друг от друга, и перед входом в печь трансформируют их в соприкасающиеся ребрами прямоугольных оснований многогранники, боковые поверхности которых представ-; ляют собой попарно противоположно расп(5Ложенные равные равнобедренные . треугольники и равнобочные трапеции, наклоненные к поверхности оснований под углом ос 5 где S - ширина дозирующего отверстия в плоскости, пер-- пендикулярной направлению движения ленты; h - высота расположения над лентой дозирующих отверстий, - угол естественного откоса порошка.

Дозирование осуществляется при помощи устройства, включающего бункер для-подачи порошка на ленту, дополнительно снабженного заслонкой, установленной за бункером по ходу ленты и кинематически связанной, с приводом ленты, совершающей возвратно- поступательное движение в вертикальной плоскости, перпендикулярной направлению движения ленты от поверхности последней до высоты расположения дозирующих отверстий бункера.

В то же время дозирование порошка по предложенному способу, улучшает условия газопроницаемости, -в результате чего при одном и том же времени

отжига в порошке удается удалить большее количество кислорода и углерода, чем при дозировании по известному способу, что позволяет повысить технологические свойства порошка или на 40% снизить время отжига при фиксированном уровне свойств, что дает выигрьш в производительности и энергозатратах. При этом дозирование осуществляется дискретно и используется вся поверхность ленты, так как порци прилегают основаниями друг к другу без промежутков, а объем их больше, чем объем конусов, расположенньпс на той же площади. Таким образом, при одном и том же режиме отжига и качестве получаемого порошка предпоженны способ также позволяет увеличить производительность процесса.

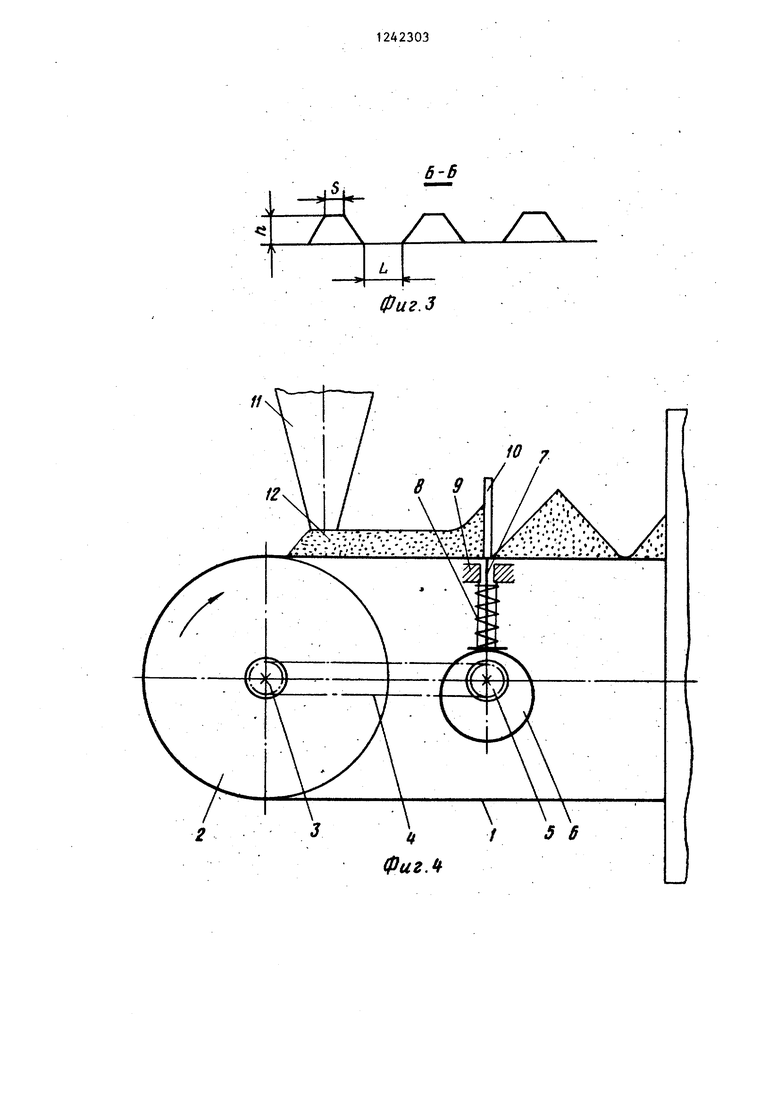

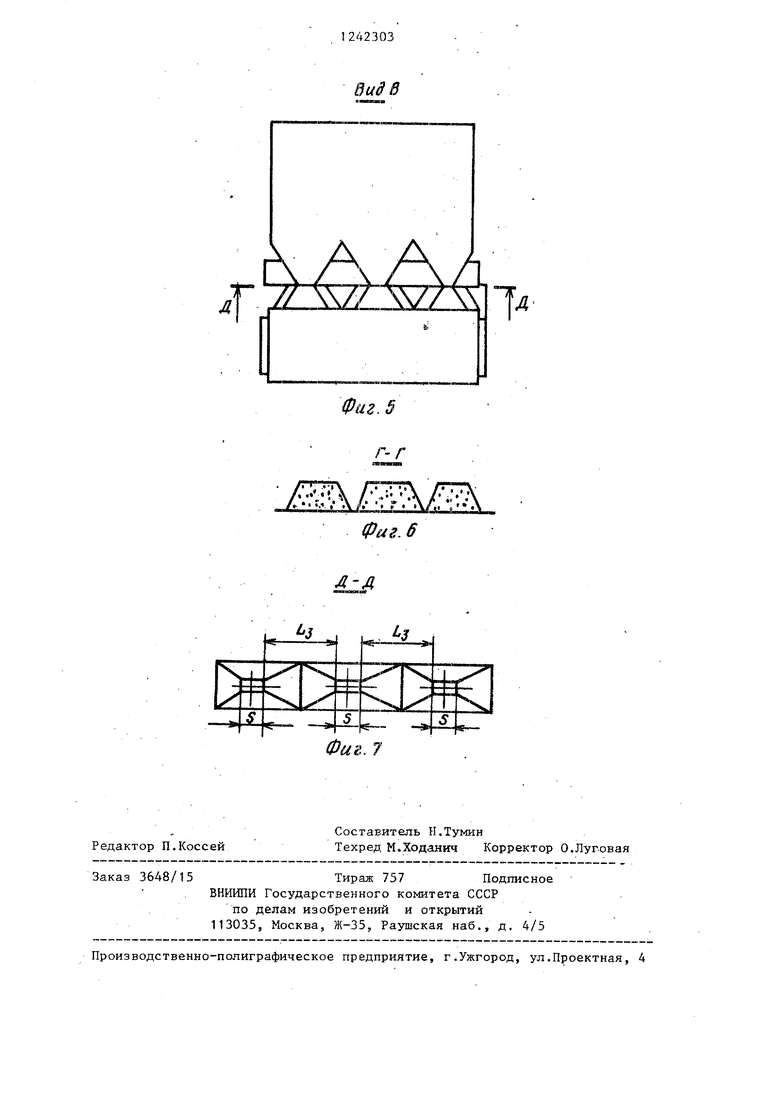

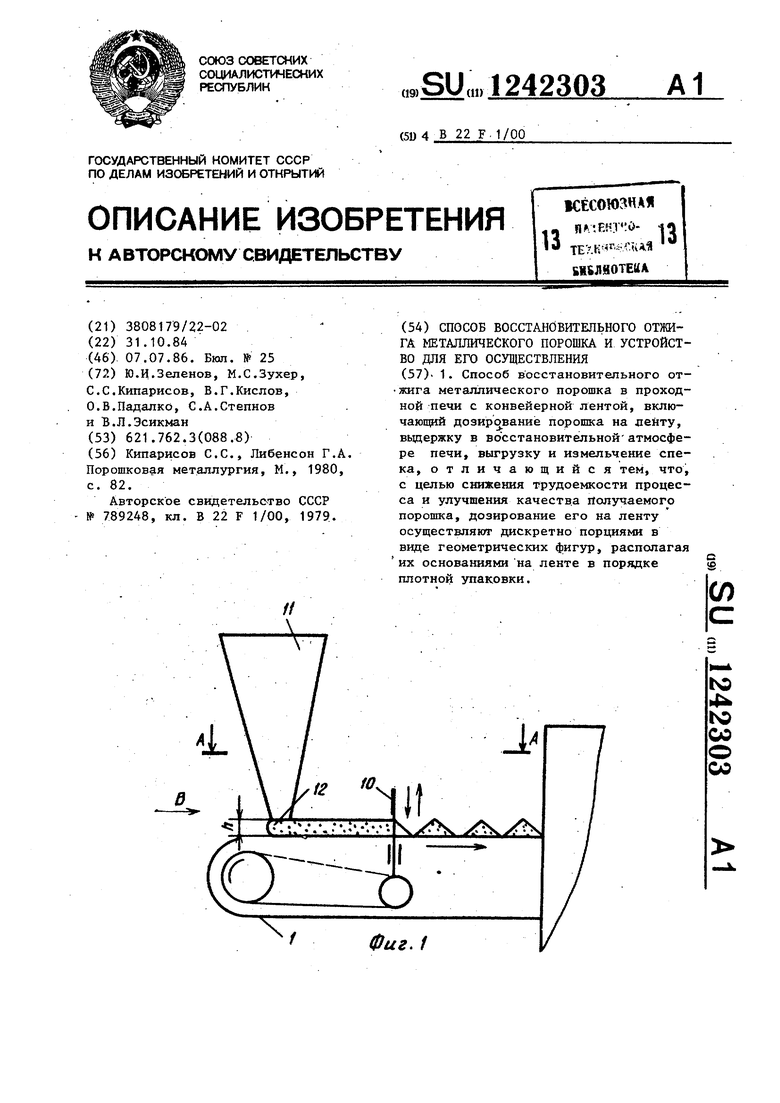

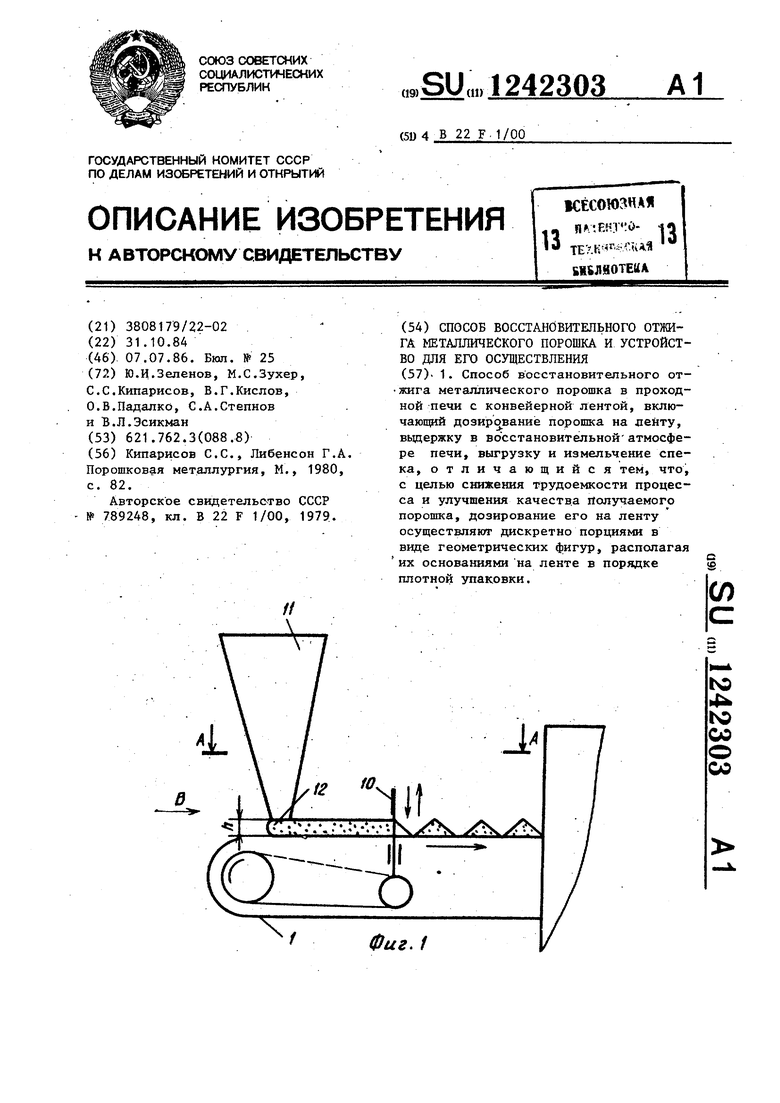

На фиг, 1 показано дозирующее устройство, общий вид, на фиг, 2 - сечение А-А на фиг. 1; на фиг.3 - .разрез Б-Б на фиг. 2; на фиг. 4 - привод заслонки; на фиг. 5 - вид В на фиг. 1i на фиг. 6 - разрез Г-Г на фиг. 2; на фиг. 7 - разрез Д-Д на фиг. 5. . .

Конвейерная лента 1 расположена на приводном барабане 2, на оси которого установлена звездочка 3, кинема тически связанная цепью 4 со звездочкой 5, жестко соединенной с кулачком 6, на который опирается тарелка штока 7, поджатого к кулачку пружиной 8, установленной в направляющих 9 и жестко соединенного с заслонкой 10.

В процессе работы устройства лента 1 под воздействием вращательного движения приводного барабана 2 движется поступательно через печь. Бра- щение барабана 2-через жестко соединенную с ним звездочку 3 с помощью цепной передачи 4 передается звездочке 5, которая приводит во вращение кулачок 6. Вращательное движение кулачка трансформируется в возвратно- поступательное движение штока 7, контакт тарелки которого с кулачком обеспечивает прщ имающая сила пружины 8. Шток движется в направляющих 9 и жестко соединен с заслонкой 10, которая совершает возвратно-поступательное движение совместно с ним. Параметры цепной передачи и кулачкового механизма обеспечивают необходимое соотношение скоростей ленты и заслонки

Порошок из бункера 11 через отверстия 12 высыпается на движущуюся.

ленту 1 в виде валиков, имеющих в поперечном сечении форму трапеции. Испытывая воздействия заслонки, движущейся относительно ленты поступательно со скоростью Уд в направлении, противоположном движению, и возвратно-поступательно со скоростью в перпендикулярной плоскости, валики деформируются и принимают форму фигур, имеющих в сечении форму треуголника или трапеции.

Пример 1. Партия стального порошка, полученного механическим измельчением из стружки стали, подвергается восстановитепьному отжигу на конвейерной печи, оборудованной лентой. Дозирование осуществляется сплошным слоем толщиной S 40 мм. После прохождения через рабочую зону печи (время - 2 ч) образуется сгшошной спек в виде коржа. Спек дробится вручную на куски неправильной формы,с максимальным размером 150- 200 мм, после чего куски загружаются в измельчающее устройство и размалывается до порошкообразного состояния

Пример 2. Порошок из той же партии отжигается в печи при тех же режимах, что и в примере 1. Дозирование осуществляется дискретно порциями в виде конусов, расположенных на ленте основаниями в порядке плотной упаковки.

Пример 3. Порошок подвергается восстановительному отжигу, как в примере 1,. но дозирование осуществляется дискретно порциями в виде геометрических фигур с прямоугольными основаниями.

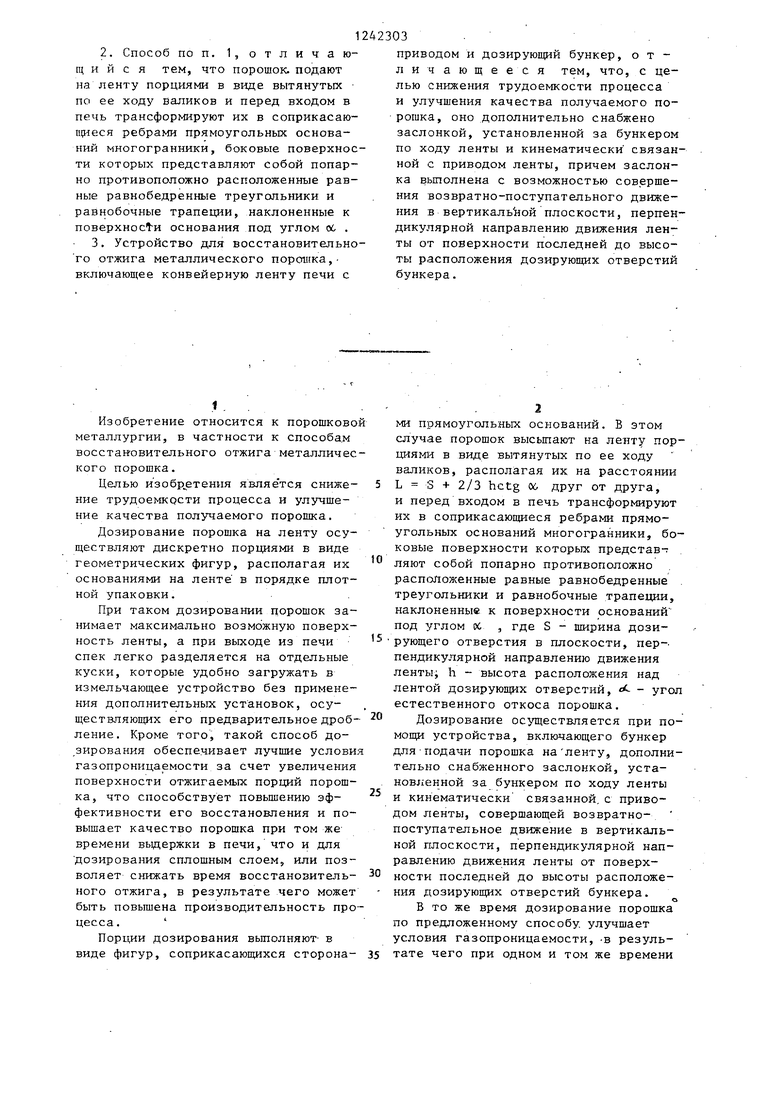

Данные по снижению трудоемкости и свойствами получаемого порошка представлены в таблице.

После отжига спек разделяется на отдельные куски, в первом случае в виде конусов, а во втором - в виде фигур, имеющих в основании прямоугольник, две боковые поверхности в форме треугольника, а две - в форме трапеции.

После измельчения спека, полученного в примере 2 и в примере 3, порошок имеет примерно одинаковый уровень технологических свойств.

Как следует из таблицы, дискретное дозирование позволяет снизить трудоемкость процесса за счет исключения

операции предварительного дробления спека и повысить качество порошка .

Способ дозирования

Форма порций

Использование поверхности ленты, %

Дробление спека

П 1оизводительность

отжига, кг/ч

Трудоемкость операции

дробления спека, кВт ч/т

Технологические свойства порошка:

насьшная плотность,

г/смз

текучесть, с/50 г

Нижний предел формуемости,

Уплотняемость, г/см

(примеры 2 и 3) по сравнению с известным способом.

Дискретно Дискретно Конус Многогранник

78,52

100

212

266

2 о ,

49 3,6

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термообработки порошка железа и устройство для его осуществления | 1984 |

|

SU1222413A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| Линия для производства металлического порошка из шламовых металлоотходов | 1987 |

|

SU1464383A1 |

| Способ получения порошка из шламовых отходов подшипникового производства | 1986 |

|

SU1445858A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302390C2 |

| Установка для послойного синтеза трехмерных изделий из порошковых материалов и переливной колодец для данной установки | 2024 |

|

RU2835266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2007 |

|

RU2360769C2 |

| Способ обработки порошка железа | 1978 |

|

SU789248A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИКИ | 2006 |

|

RU2374191C2 |

| Устройство для восстановительного отжига металлических порошков | 1983 |

|

SU1115851A1 |

1. Способ восстановительного от- жига металлического порошка в проходной печи с конвейерной лентой, вклю- чаю11р1й дозирование порошка на ленту, вьщержку в восстановительной атмосфере печи, выгрузку и измельчение спе- ка, отличающийся тем, что, с целью снижения трудоемкости процесса и улучшения качества йолучаемого порошка, дозирование его на ленту осуществляют дискретно порциями в виде геометрических фигур, располагая их основаниями на ленте в порядке плотной упаковки. с (Л to 4; ьо со о со Фиг. 1

-jA7

Фиг 2

Фиг.З

12

:Х :.

- . г , , 1 ; . . ,- , Г Г , V

Вид В

Фиг. 5

«Л л - г Л

л , А/. . Г Л

(pus. 6

Фиг. 7

Редактор П.Коссей

Составитель Н.Тумин

Техред М.Ход,анич Корректор О.Луг.овая

Заказ 3648/15Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

«. „.„.,,„,,„..«««««. «... ..,«. «..«« «.. ....-«..««.«.. ..i«. ,«..«.«

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Кипарисов С.С., Либенсон Г.А | |||

| Порошковая металлургия, М., 1980, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Способ обработки порошка железа | 1978 |

|

SU789248A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Х | |||

Авторы

Даты

1986-07-07—Публикация

1984-10-31—Подача