1

Изобретение относится к области сварки, а именно к устройствам,для сварки изделий, преимущественно цистерн и сосудов овальной формы.

Известен станок для автоматической дуговой сварки цилиндрических изделий, содержа1ций неподвижно закрепленные сварочные головки и привод вращения изделий, состоящий из плавающей скобы, закрепленной с помощью подвижных рычагов и противовесов. Вращение изделию передается с помощ1)Ю фрикционной передачи, состоящей из двух ведущих роликов и одного ведомого шкива-шаблона, форма которого повторяет форму поперечного сечения изделия 1.

Недостатком данного устройства является сложность конструкции привОда вращения, так как он содержит плавающую скобу и противовес.

Известно также устройство для сварки эллиптических сосудов, содержащее сварочную головку с плавающей подвеской и опорным копирующим ролкком, и вращатель изделия, состоящий из приводных и прижимных фрикционных роликов 2J.

Для нормальной работы фрикционной передачи необхо,чимо обезжиривать

поверхность сосудов и самих фрикционов, так как в противном случае ролики буду проскальзывать, что приведет к ухудшению качества. 5 Наиболее близкой по технической сущности и достигаемому результату является установка для сварки овальных изделий, которая содержит сварочные головки и установленные на 10 основании кантователь с поворотными зажимами для изделия, привод вращения изделия и соединенный с ним механизм для преобразования равномер ного вращения в неравномерное, выполненный в виде ведущего вала, связанного посредством кинематической связи с пальцем, взаимодействующим с кулисой ведомого вала, соединенного с поворотными зажимами кантователя 3 .

Однако в данной установке кинематическая -связь ведущего вала с пальцем выполнена в виде опорных звездочек, охватываемых бесконечной 25 цепью, взаимодействующей с выходным , валом и копирующего элемента., закрепленного на одном из звеньев цепи и выполненного в виде каретки, установленной с возможностью перемещения вдоль копира и снабженной

указанным пальцем, что усложняет конструкцию и снижает качество свар ки за счет люфтов -в кинематической связи.

Цель изобретения - повышение Качества и упрощение конструкции путем исключения сложной кинематической связи ведущего вала.

Для достижения этой цели на ведущем валу механизма для преобразования равномерного вращения в неравномерное смонтирован кривошип, палец закреплен на кривошипе, а вал установлен эксцентрично ведущему Балу.

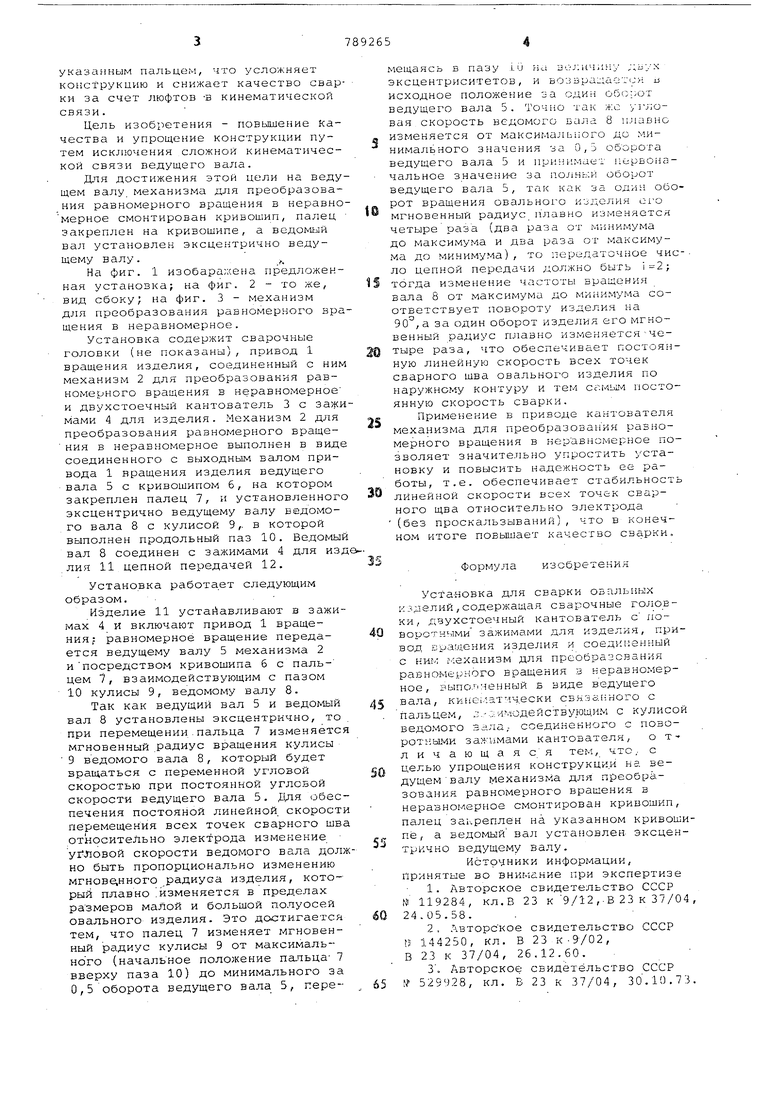

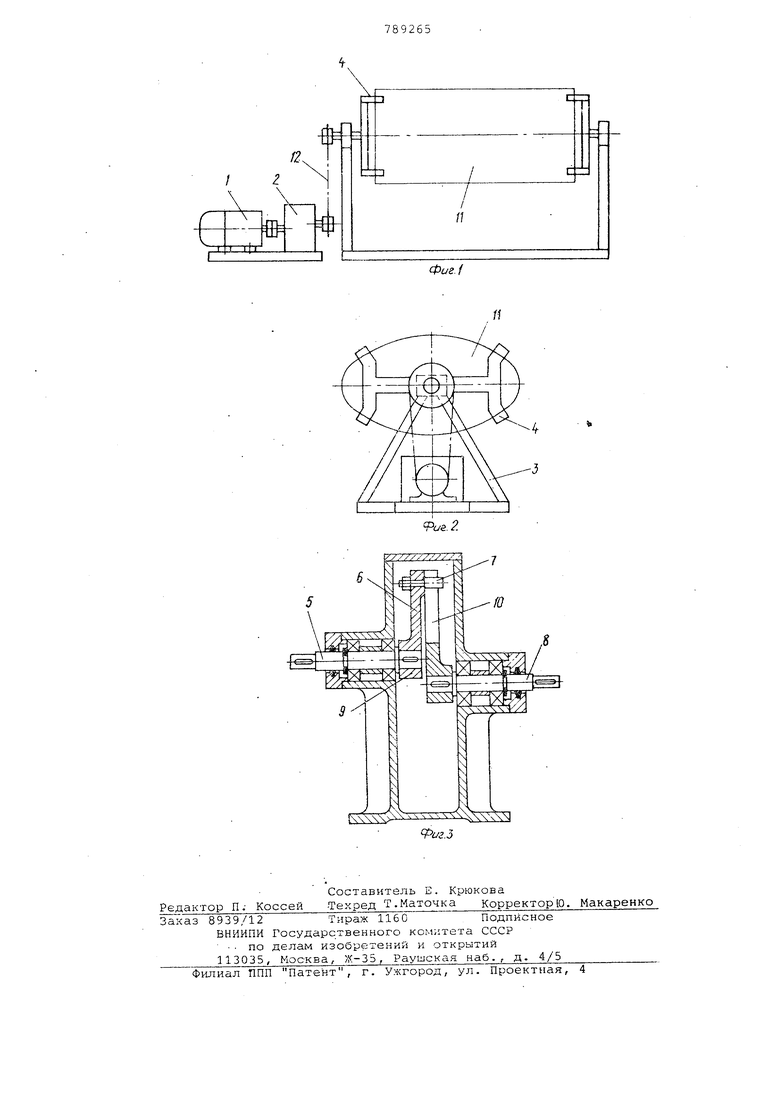

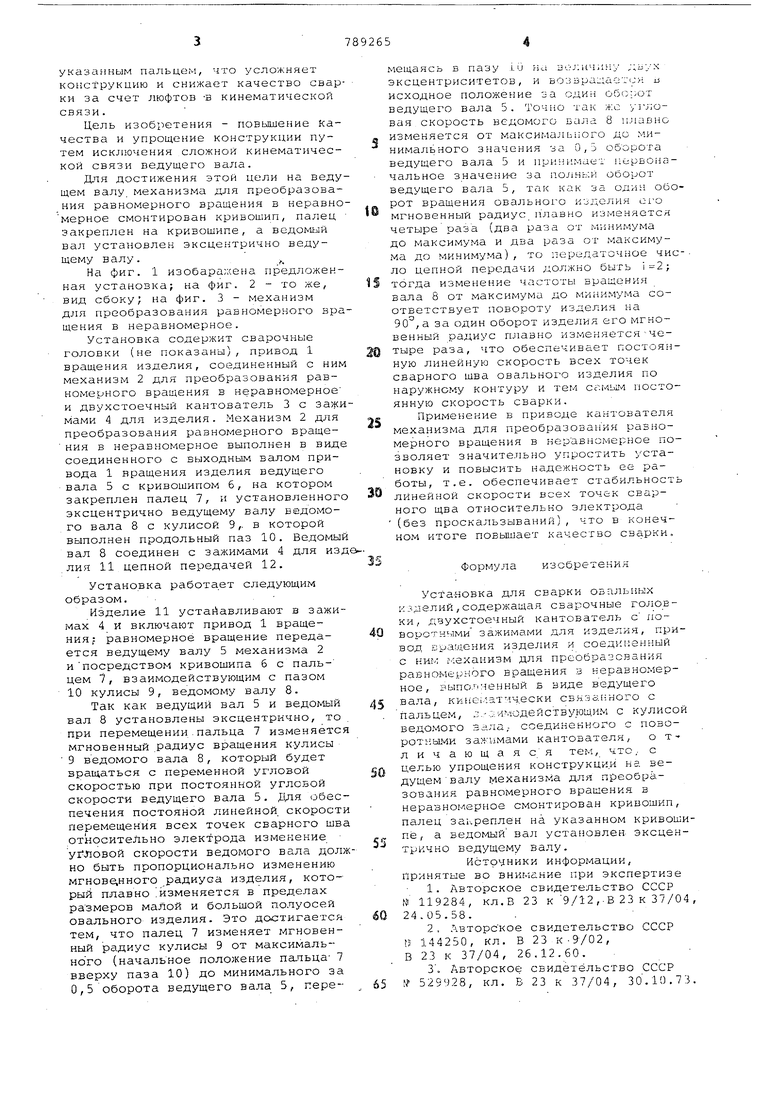

На фиг. 1 изобара;хена предложенная установка; на фиг. 2 - то же, вид сбоку; на фиг. 3 - механизм для преобразования равномерного вращения в неравно-мерное.

Установка содержит сварочные головки (не показаны), привод 1 вращения изделия, соединенный с ним механизм 2 для преобразования равномерного вращения в неравномерное и двухстоечный кантователь 3 с зажимами 4 для изделия. Механизм 2 для преобразования равномерного вращения в неравномерное выполнен в виде соединенного с выходным валом привода 1 вращения изделия ведущего вала 5 с кривошипом 6, на котором закреплен палец 7, и установленного эксцентрично ведущему валу ведомого вала 8 с кулисой 9,. в которой выполнен продольный паз 10. Ведомый вал 8 соединен с зажимами 4 для издлия 11 цепной передачей 12.

Установка работает следующим образом.

Изделие 11 устайавливают в зажимах 4 и включают привод 1 вращения; равномерное вращение передается ведущему валу 5 механизма 2 ипосредством кривошипа б с пальцем 7, взаимодействующим с пазом 10 кулисы 9, ведомому валу В.

Так как ведущий вал 5 и ведомый вал 8 установлены эксцентрично, то при перемещении.пальца 7 изменяется мгновенный радиус вращения кулисы 9 ведомого вала 8, который будет вращ,аться с переменной угловой скоростью при постоянной угловой скорости ведущего вала 5. Для обеспечения постояной линейной, скорости перемещения всех точек сварного шва относительно электрода изменение угЛовой скорости ведомого вала должно быть пропорционально изменению мгнове нного радиуса изделия, который плавно изменяется в пределах размеров малой и большой полуосей овального изделия. Это достигается тем, что палец 7 изменяет мгновенный радиус кулисы 9 от максимального (начальное положение пальца 7 вверху паза 10) до минимального за 0,5 оборота ведущего вала 5, перемещаясь в пазу i. и ria 30j:H4jiHy ;;ьух эксцентриситетов, и воззраиасгго; и исходное положение за оди) ведущего вала 5. Точно так же yrj;oвая скорость ведомого вала 8 плавно изменяется от максималь1;ого до минимального значения за 0,3 оборота ведущего вала 5 и принимает первоначальное значени-е за полный оборот ведущего вала 5, так как за один оборот вращения овального кЗ цслия его мгновенный радиус плавно изменяется четыре раза (два раза от минимума до максимума и два раза от максимума до минимума), то передаточное число цепной передачи должно быть тогда изменение частоты вращения вала 8 от максимума до минимума соответствует повороту изделия на 90, а за один оборот изделия его мгновенный радиус плавно изменяется-четыре раза, что обеспечивает постоянную линейную скорость всех точек сварного шва овального изделия по наружному контуру и тем ce.MiiM постоянную скорость сварки.

Применение в приводе кантователя механизма для преобразования равномерного вращения в неравномерное позволяет значительно упростить установку и повысить надежность ее работы, т.е. обеспечивает стабильность линейной скорости всех точек сварного щва относительно электрода (без проскальзываний), что в конечном итоге повышает качество сварки.

изобретения

Формула

Установка для сварки овальных изделий,содержащая сварочные головки, двухстоечный кантователь с поворотк1 1ми зажимами для изделия, привод Бра дения изделия и соедименный с ник механизм для преобразования равномерного вращения з неравномерное, выпо,|менный в виде ведущего вала, кине;.;атчч.ески связо.1-:ного с пальцем, ;;.-аЛМодействующйм с кулисой ведомого зала,- соединенного с поворот1-:ыми зажимами кантователя, о тличающаяся тек, что,- с целью упрощения конструкции на ведущем валу механизма для преобразования равномерного вращения в неравно Лерное смонтирован кривошип, палец закреплен на указанном кривошипе, а вал установлен- эксцентрично ведущему валу.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 119284, кл.В 23 к9/12,-В23к37/04 24.05.58.

2 , Авторское свидетельство СССР П 144250, кл. В 23 к -9702, В 23 к 37/04, 26.12.60.

3. Авторское свидетельство СССР № 529928, кл. Б 23 к 37/04, 30.10.73

| название | год | авторы | номер документа |

|---|---|---|---|

| Преобразователь равномерного вращения в неравномерное стана холодной прокатки труб | 1983 |

|

SU1156751A1 |

| Устройство для автоматической сварки криволинейных швов | 1983 |

|

SU1106621A1 |

| Преобразователь равномерного вращенияВ HEPABHOMEPHOE B МЕХАНизМЕ пОВОРОТАСТАНА ХОлОдНОй пРОКАТКи ТРуб | 1979 |

|

SU804026A1 |

| Устройство к машине глубокой печати для неравномерного продольного перемещения ракельного ножа | 1956 |

|

SU106683A1 |

| Кулачково-кулисный механизм с остановками | 1988 |

|

SU1523799A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1979 |

|

SU785006A1 |

| КУЛИСНО-РЫЧАЖНЫЙ МЕХАНИЗМ (ВАРИАНТЫ) | 1994 |

|

RU2091641C1 |

| МЕХАНИЧЕСКАЯ ПЕРЕДАЧА | 2008 |

|

RU2364775C1 |

| Устройство для изготовления сосуда с патрубком | 1977 |

|

SU682345A1 |

| УСТРОЙСТВО для ШАГОВОЙ РОЛИКОВОЙ СВАРКИ | 1968 |

|

SU206750A1 |

Авторы

Даты

1980-12-23—Публикация

1979-02-26—Подача