.(54) ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления многослойных изделий | 1983 |

|

SU1096109A1 |

| Форма для изготовления многослойных изделий | 1982 |

|

SU1085831A2 |

| Конвейерная линия для изготовленияМНОгОСлОйНыХ СТРОиТЕльНыХ издЕлий | 1979 |

|

SU802028A1 |

| Форма-вагонетка для изготовления длинномерных строительных изделий | 1981 |

|

SU1004101A1 |

| Конвейерная линия для изготовления многослойных строительных изделий | 1982 |

|

SU1126443A2 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2037405C1 |

| Способ изготовления преднапряженных железобетонных изделий и форма для осуществления способа | 2001 |

|

RU2219050C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ТОРФОПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2265109C2 |

| Установка для одновременного изготовления нескольких бетонных изделий | 1977 |

|

SU631344A2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ КРИВОЛИНЕЙНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2168411C1 |

1

Изобретение относится к изготовл.ению бетонных и железобетонных мно гослойных изделий.

Известна форма для изготовления /железобетонных изделий, включающая поддон, торцовые и продольные борта, соединенные между собой замками с тягами, причем продольные борта выполнены с проемами, в которых установлены выдвижные вкладыши с серьгами, имеющими отверстия о размещенными в них эксцентриками валов, смонтированных с помощью жестко прикрепленных к бортам опор, а тяги замков шарнирно соединены с торцами валов 1 . Недостатком этой формы являются сложность изготовления и эксплуатации системы выдвижных вкладышей, а также невозможность изготовления многослойных изделий по двухстадийной технологии со вспениванием полимерных композиций в полости изделия. В этой форме можно изготавливать изделия только с заранее изгот ленными плитным утеплителем и уклад кой его в форму непосредственно при формовке изделия, что связано с длительностью технологического процесса в результате после;цовательнос- ; ти выполнения операций. Затирка и шлифовка верхней лицевой поверхности изделия механизмами или вручную не обеспечивает высокого-качества и требует дополнительных трудозатрат на доводку изделий.

Известна также форма для изготовления строительных изделий из яче10истого бетона, включающая поддон с укрепленными на ней бортами и верхнюю перфорированную крышку корытообразного сечения с возможностью вертикального перемещения по жестко укрепленным на бортах направляющим

с упорными пружинными элементами И. Наиболее близким к предлагаемому по технической сущности является форма для изготовления бетонных и железобетонных изделий, включающая поддон и борта с неподвижными и подвижными в горизонтальной плоскости частями, а подвижную части борта выполненную в виде секции, образованной продольными и поперечными параллельными щитами с размещенными между ними вертикальными перегородками, расположенными под углом к щитам З .

Однако эти формы позволяют изготавливать только однослойные изделия. Они также сложны в изготовлении и эксплуатации, обладают высокой материалоемкостью. Несмотря на положительные факторы по отделке лицевых поверхностей, они не способны решить техническую задачу по изготовлению многослойных железобетонных изделий с наружными слоями из тяжелого бетона и внутренним слоем из вспенивающихся композиций. , Цель изобретения - уменьшение трудоемкости изготовления изделий. Указанная цель достигается тем, что в форме, включающей две полуформы с откидными бортами, объединенные в единую объемную форму посредством фиксаторов и прижимных устройств, фиксаторы выполнены в виде стоек с центрирующими выступами на одной и5 полуформ и выемками на другой, причем суммарная длина контактируемых между собой стоек стыкуемых полуформ превышает суммарную высоту бортов последних.

Кроме того, борта одной из полуформ выполнены с уклоном, обратным распалубочному.

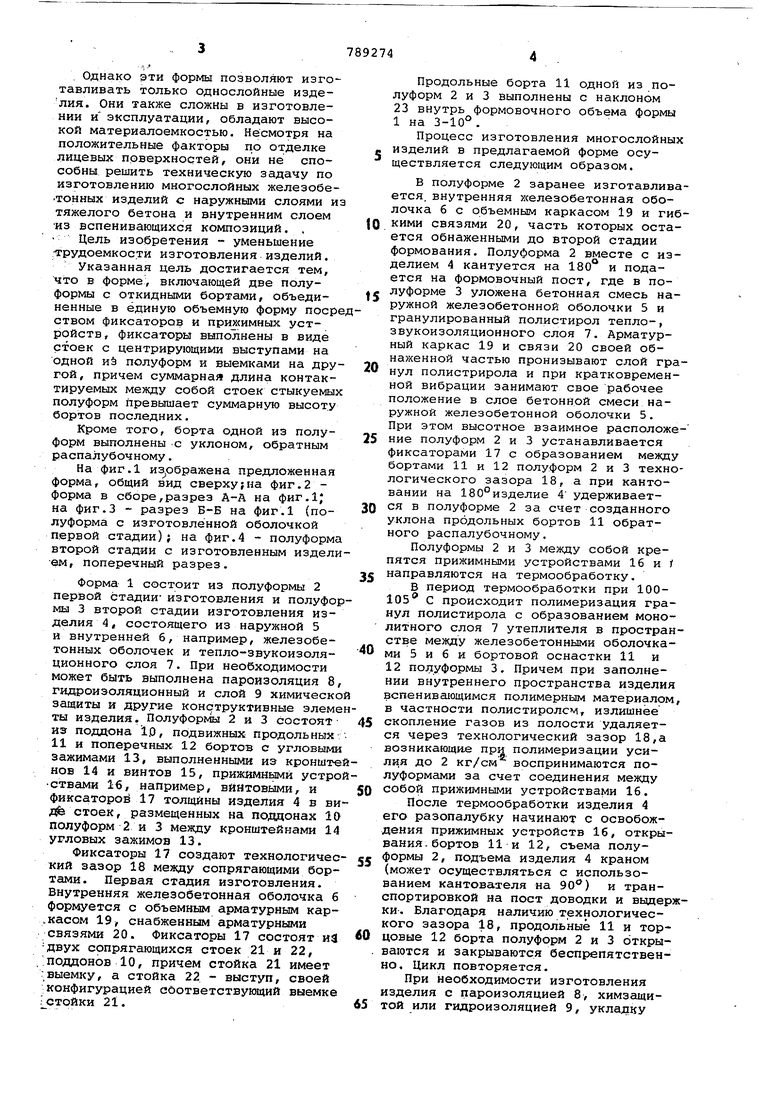

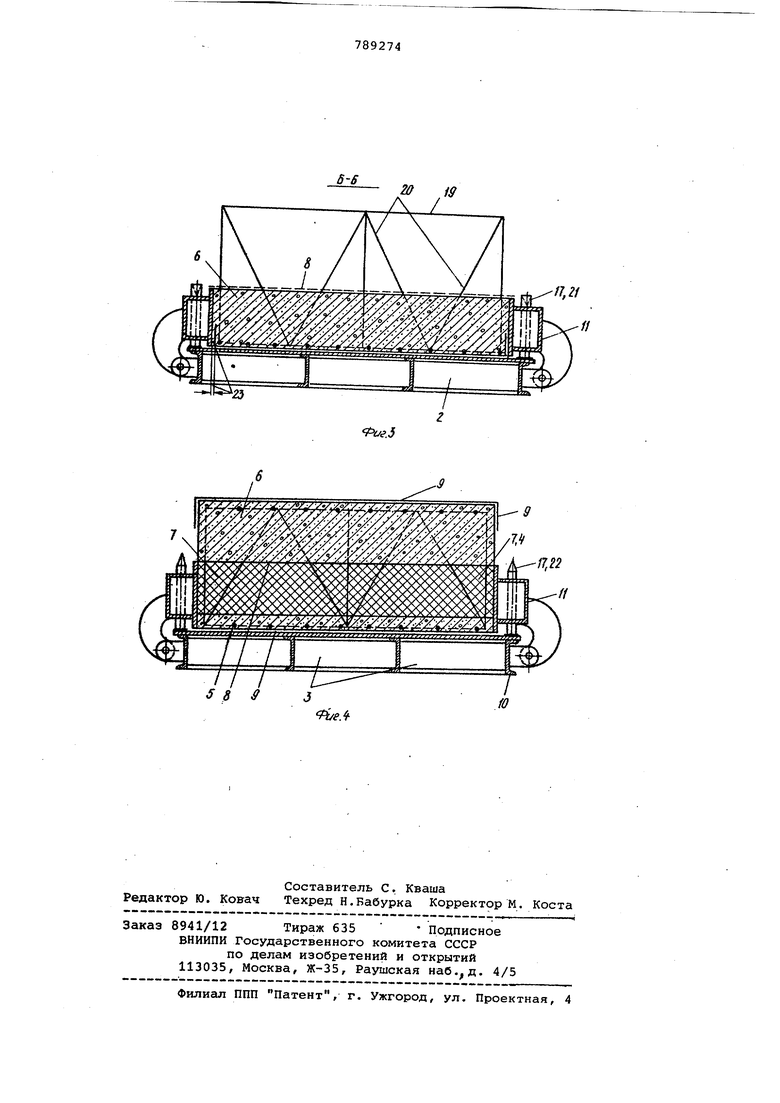

На фиг.1 из ображена предложенная форма, общий вид сверху;на фиг.2 форма в сборе,разрез А-А на фиг,1; на фиг.З - разрез Б-Б на фиг.1 (полуформа с изготовленной оболочкой первой стадии); на фиг.4 - полуформа второй стадии с изготовленным изделием, поперечный разрез.

Форма 1 состоит из полуформы 2 первой стадии- изготовления и полуформы 3 второй стадии изготовления изделия 4, состоящего из наружной 5 и внутренней б, например, железобетонных оболочек и тепло-звукоизоляционного слоя 7. При необходимости может быть выполнена пароизоляция 8, гидроизоляционный и слой 9 химической защиты и другие конструктивные элемен ты изделия. Полуформы 2 и 3 состоят из поддона 10, подвижных продольных . 11 и поперечных 12 бортов с угловыми зажимами 13, выполненными из кронштей нов 14 и винтов 15, прижимными устрой

ствами 16, например, винтовыми, и фиксаторов 17 ТОЛЩИНЫ изделия 4 в виде стоек, размещенных на поддонах 10 полуформ 2 и 3 между кронштейнами 14 угловых зажимов 13.

Фиксаторы 17 создают технологический зазор 18 между сопрягающими бортами. Первая стадия изготовления. Внутренняя железобетонная оболочка 6 формуется с объемным арматурным каркасом 19, снабженным арматурными связями 20. Фиксаторы 17 состоят иЗ

двух сопрягающихся стоек 21 и 22, поддонов 10, причем стойка 21 имеет

выемку, а стойка 22 - выступ, своей конфигурацией соответствующий выемке

стойки 21.

Продольные борта 11 одноп из полуформ 2 и 3 выполнены с наклоном 23 внутрь формовочного объема формы 1 на 3-10°.

Процесс изготовления многослойных изделий в предлагаемой форме осуществляется следующим образом.

В полуформе 2 заранее изготавливается, внутренняя хселезобетонная оболочка 6 с объемным каркасом 19 и гибкими связями 20, часть которых остается обнаженными до второй стадии формования. Полуформа 2 вместе с изделием 4 кантуется на 180 и подается на формовочный пост, где в полуформе 3 уложена бетонная смесь наружной железобетонной оболочки 5 и гранулированный полистирол тепло-, звукоизоляционного слоя 7. Арматурный каркас 19 и связи 20 своей обнаженной частью пронизывают слой гранул полистрирола и при кратковременной вибрации занимают свое рабочее положение в слое бетонной смеси наружной железобетонной оболочки 5. При этом высотное взаимное расположение полуформ 2 и 3 устанавливается фиксаторами 17 с образованием между бортами 11 и 12 полуформ 2 и 3 технологического зазора 18, а при кантовании на 180°изделие 4 удерживается в полуформе 2 за счет созданного уклона продольных бортов 11 обратного распалубочному.

Полуформы 2 и 3 между собой крепятся прижимными устройствами 16 и J направляются на термообработку.

В период термообработки при 100105 С происходит полимеризация гранул полистирола с образованием монолитного слоя 7 утеплителя в пространстве между железобетонньвди оболочками 5 и б и бортовой оснастки 11 и 12 полуформы 3. Причем при заполнении внутреннего пространства изделия вспенивающимся полимерным материалом в частности полистиролом, излишнее скопление газов из полости удаляется через технологический зазор 18,а возникающи,е при полимеризации усилия до 2 кг/см воспринимаются полуформами за счет соединения между собой прижимными устройствами 16.

После термообработки изделия 4 его разопалубку начинают с освобождения прижимных устройств 16, открывания, бортов 11 и 12, съема полуформы 2, подъема изделия 4 краном (может осуществляться с использованием кантователя на 90) и транспортировкой на пост доводки и вьщерки. Благодаря наличию технологического зазора 18, продольные 11 и торцовые 12 борта полуформ 2 и 3 открываются и закрываются беспрепятственно. Цикл повторяется.

При необходимости изготовления изделия с пароизоляцией 8, химзащитой или гидроизоляцией 9, укладкУ

рулонных материалов последних производят на поддон 10 полуформы 2 и 3 перед укладкой бетонной смеси, а пароизоляцию 8 укладывают или наносят из жидких композиций на готовую оболочку 6 первой стадии изготовления перед установкой ее. на пополуформу второй стадии.

Формула изобретения

2 Форма ПОП.1, отличающаяся тем, что борта одной из полуформ выполнены с уклоном, противоположным распалубочному.

Источники информации, принятые во внимание при экспертизе

1, Авторское свидетельство СССР 366079, кл. В 28 В 7/16, 1972.

2, Авторское свидетельство СССР 303187, кл. В 28 В 7/02, 1970.

а /

/ /

/ /

6-S

Авторы

Даты

1980-12-23—Публикация

1978-10-19—Подача