Изобретение относится к конвейерному производству строительных изделий на предприятиях строительной индустрии . Известна конвейерная установка для изготовления железобетонных изде лий, содержащая установленные на тележках формовочные отсеки, фо 4овочное оборудование, кантователи, камеры тепловой обработки, соединенные пере даточными механизмами -с механизмом распалубки и фо змовки в горизонтально замкнутую поточную линию 1 . Недостатками известной установки является невозможность формования крупногабаритных многослойных изделий. Наиболее близким техническим решением к изобретению является конвейерная линия для изготовления многослойных строительных изделий, содержащая параллельные рельсные направлякяцие технологических потоков, на которые установлены опорами качения полуформы для изготовления наружных слоев изделия и технологическое оборудование, предназначенное для распалубки форм, их очистки, сма ки, укладки арматуры, бетонной смеси в формы и ее виброобработки, кантова теля для соединения полуформ с фиксацией их друг с другом, термокамеры для тепловой обработки отформованных изделий, и подъемников сиижателей, соединяющих концы рельсовых направляющих технологических потоков с термокамерами 2 . Недостаток известной линии заключается в невозможности получения многослойных изделий высокого качества. Цель изобретения состоит в том, что конвейерная линия, содержащая параллельные рельсовые направлякяцие технологических потоков, на которые установлены опорами качения полуформы для изготовления наружных слоев изделия и технологическое оборудование, предназначенное для распалубки форм, их очистки, смазки, укладки арматуры, бетонной смеси в формы и ее виброобработки, кантователя для соединения полуфОЕ с фиксацией их друг с другом, термокамеру для тепловой обработки отформованных изделий, и подъемников снижателей, соединяющих концы рельсовых направляющих технологических потоков с термокамерами, снабжена установленнь 4и за кантователем, соединяющим полуфоркы с наружными слоями в изделие, смесителем для приготовления вспенивающейся полимеризующейся композиции, и экструдером - для заполне ия этой композицией зазора, ,образованного между наружными слоями изделия при их соединении.

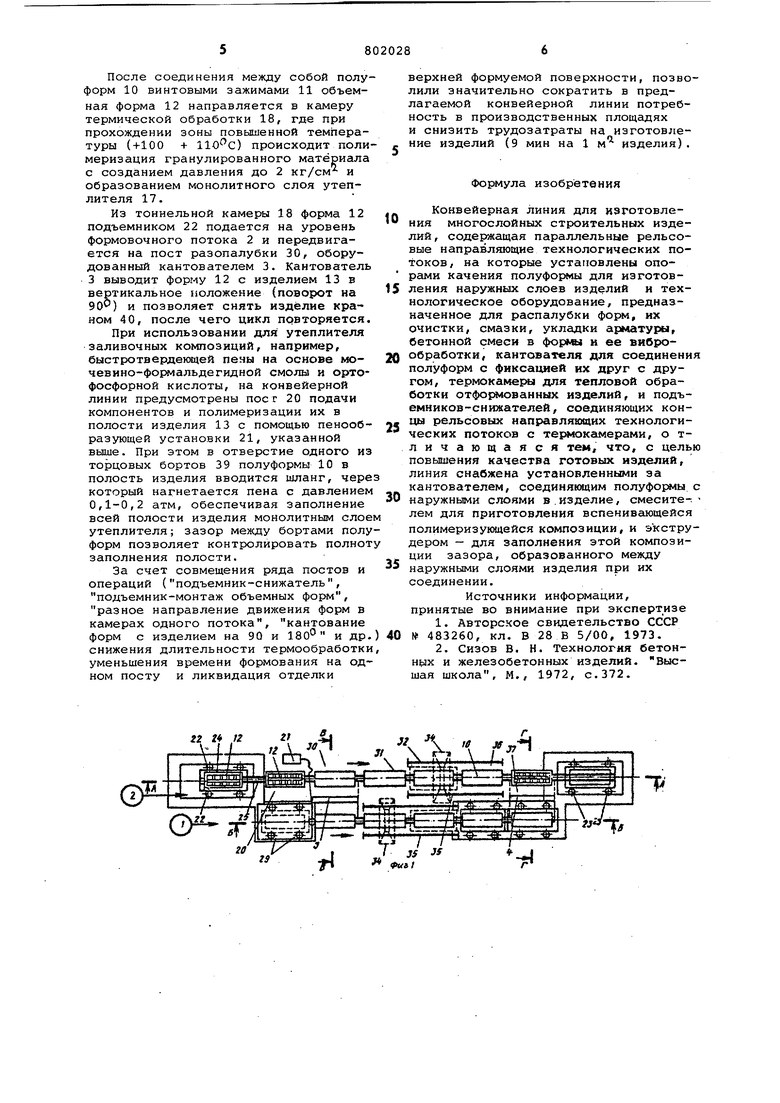

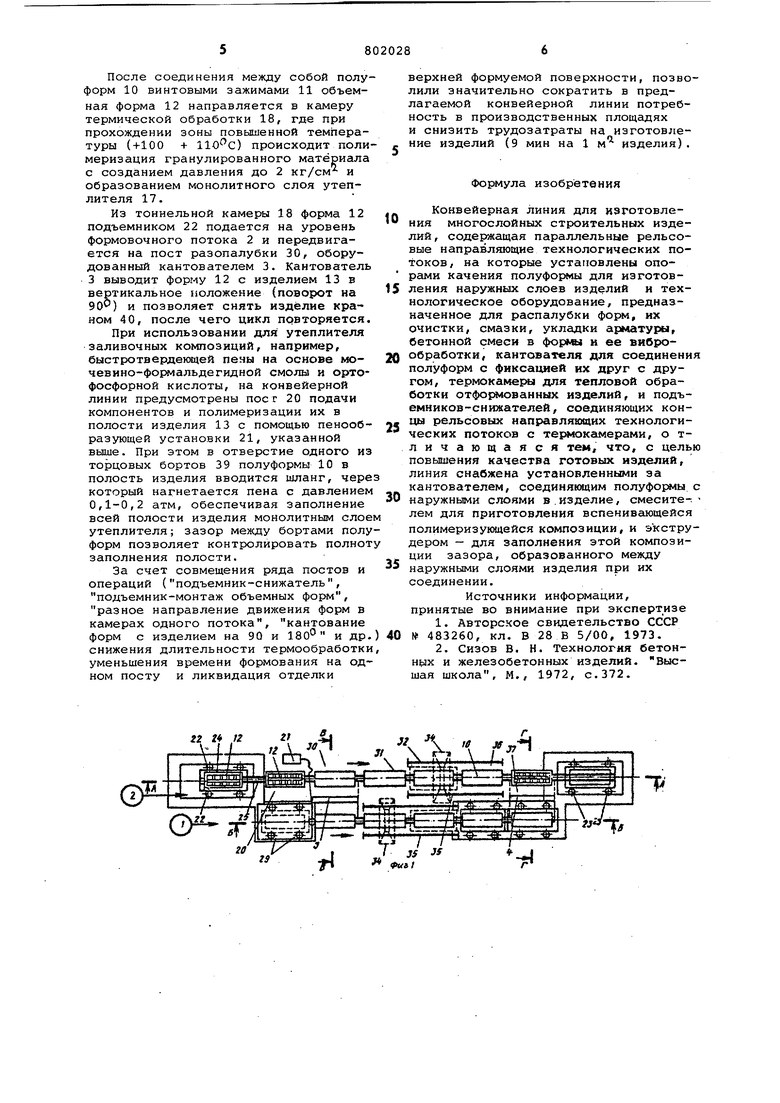

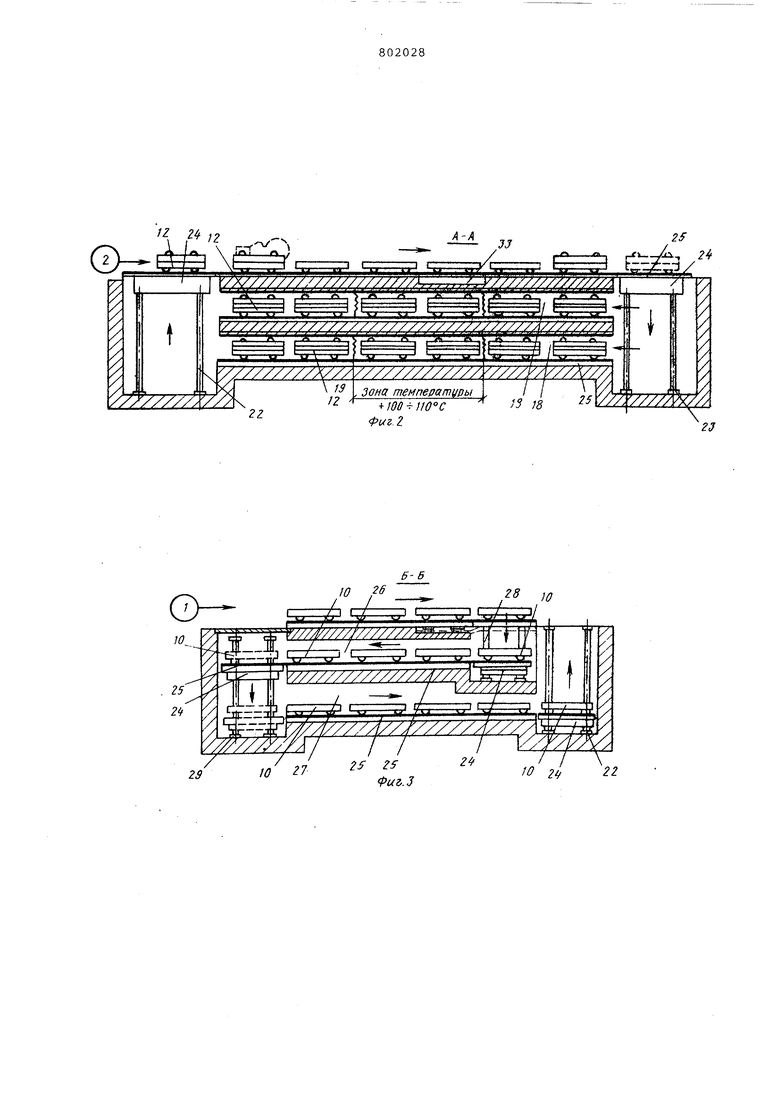

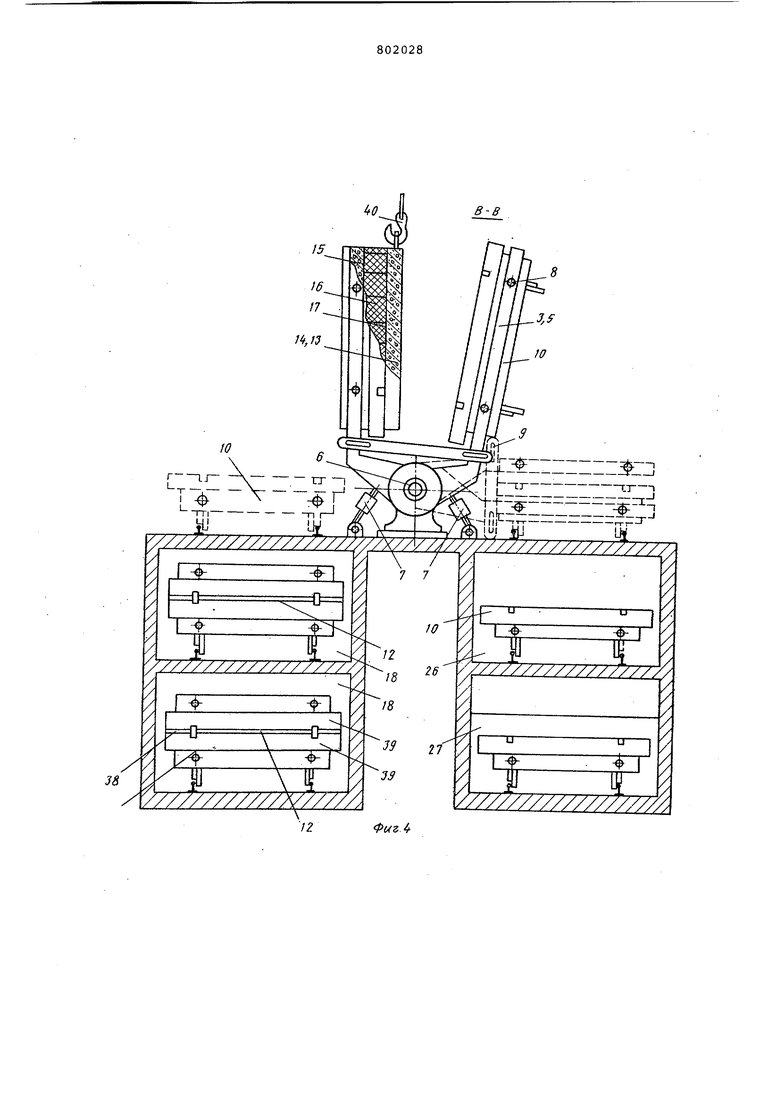

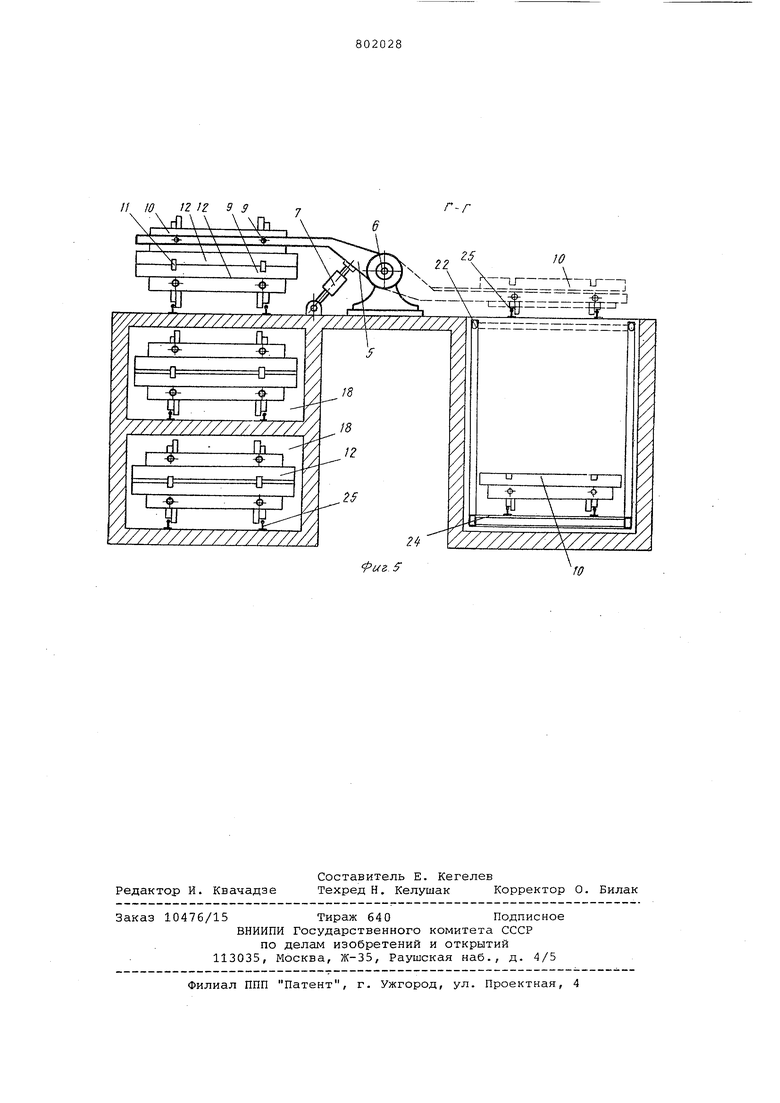

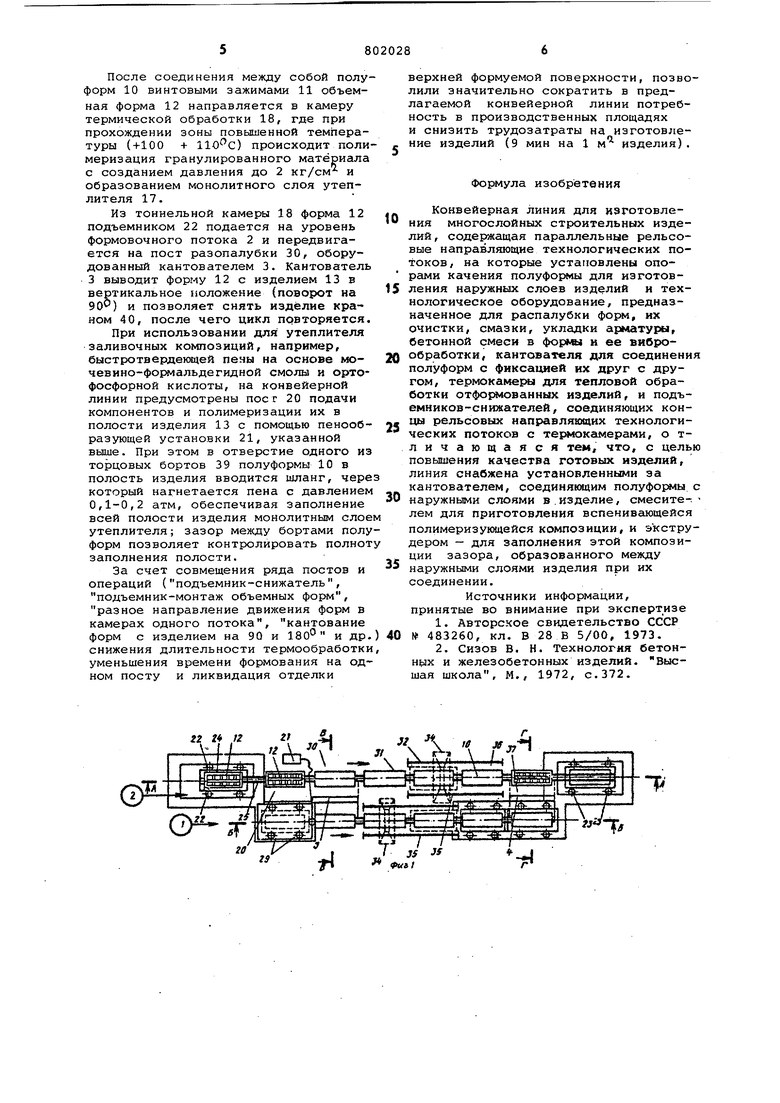

На фиг. 1 изображена технологичес- 5 кая схема конвейерной линии, вид сверху; на фиг. 2 - то же, продольный разрез (А-А фиг. 1) второй стадии изготовления; на фиг. 3 - то же, продольный разрез (Б-Б фиг. 1) пер- Ю вой стадии изготовления; на фиг. 4 - то же,поперечный разрез (В-В фиг. 1); на фиг. 5 - то же, поперечный разрез (Г-Г фиг. 1).

Конвейерная линия для изготовления строительных изделий состоит из формовочного потока 1 первой стадии формования (изготовление оболочки) и потока 2 второй очереди формования (изготовления самого изделия), 20 соединенных между собой кантователями 3 и 4 с рычагами 5, закрепленнЕлми подвижно на горизонтальной оси 6 и снабженными приводами 7, фиксаторами 8, 9 для фиксации системы кантовате- 25 ля и соединения с полуформами 10, которые между собЬй соединяются винтовыми зажимами 11, образуя объемную форму 12 для изделия 13. Изделие 13 Состоит из внутренней 14, наружной jp 15 оболочек, соединенных между собой гибкими связями 16 и слоя утеплителя 17 из эффективных материалов, например гранул полистирола, полимеризующихся в полости изделия 13, при обработке в подземных тоннельных камерах 18 потока 2 в период прохождения зоны 19. с температурой 100-110 0, или после термообработки на посту 20 С заполнением полости изделия 13 заливочными композициями типа быстро- 40 твердеющей пены на основе мочевиноформальдегидной смолы и отвердителя из ортофосфорной кислоты, с помощью установки 21, например. Иркутского института Иргиредмета, работающей 45 с реактором из резинового шланга, выдающего пенообразуем5ю массу пенопласта в выводящий резиновый рукав, который при заполнении пеной вводится внутрь полости изделия. Тоннель- JQ ные камеры 18 по торцам, в начале потока, снабжены подъемником 22, в онце снйжателем 23 с подвижньдми площадками 24, оборудованными рельсами 25 и приводами перемещения д (на чертеже не показаны) с площадки 25 и по потоку 2. Аналогичным оборудованием 22; 23; 24; 25 и приводаи перемещения снабжены тоннельные амеры 26 верхнего яруса и 27 нижнего яруса формовочного потока пер- 60 ой стадии изготовления с той лишь азницей, что движение полуформагонеток 10 нижней камеры 27 идет о направлению движения формовочного отока 1. Поэтому в конце потока для 65

верхнего яруса будет снижатель 28, а для нижнего яруса подъемник 22, в начале же потока механизм универсальный подъемник-снижатель 29.

Каждый формовочный поток 1, 2 снабжен постами 30 распалубки изделия 13 и чистки полуформ 10, 31 - армирования, 32 - бетонирования с виброплощадкой 33 и бетоноукладчиком 34, двигающимся по путям 35, постом 36 укладки гранулированного вспенивающегося материала на свежеуложенную бетонную смесь и постом 37 объединения полуформ 10 в единую объемную форму 12 изделия 13,причем сопрягающиеся борта полуформ 10 с помощью фиксаторов толщины изделия образуют между собой технологический зазор 38, благодаря которому борта 39 полуформ 10 свободно открываются при разопалубке изделия 13, не соприкасаясь друг с другом.

Работа конвейерной линии для изготовления строительных изделий осуществляется следующим образом.

На формовочном потоке 1 по изготовлению оболочек 14 первой стадии производится чистка и смазка полуформ 10, армирование, бетонирование термообработка по сокращенному режим с опережением работ формовочного потока 2 на 4-6 час. Оболочки 14 при этом имеют выступающие гибкие связи 16 с арматурной сеткой наружного сло 15 изделия 13, а в тоннельных пропарочных камерах 26, 27 последовательно двигающиеся сверху вниз и по горизонтали полуформы 10 с оболочками 14 после прохождения цикла термической обработки поступают на подъемник 22, и площадкой 24 поднимаются на уровень формовочного потока 1, входа в соединение с кантователем 4 с помощью фиксаторов 8 рычагов 5.

В это время на формовочном потоке 2 выполняются операции.по чистке и смазке полуформ 10, укладке бетонной смеси и слоя гранулированного вспенивающегося материала, например гранул полистирола, с перемещением полуформы 10 на пост монтажа объемной формы 12. Кантователем 4 полуформа 10 с оболочкой 14 приводом 7 с помощью рычагов 5 поворотом вокруг горизонтальной оси 6 передается с подъемника 22 формовочного потока 1 на полуформу 10 с наружной оболочкой 15 формовочного потока 2. В -период передачи полуформы 10 с оболочкой осуществляется одновременное кантование последней на 180, обеспечивая монтаж объемной формы 12 из полуформ 10. Для установки гибких связей и арматурной сетки в проектное положение осуществляется кратковременная вибрация (устройство на схеме не показано) навесными вибраторами или вибропригрузом. После соединения между собой полу форм 10 винтовыми зажимами 11 объемная форма 12 направляется в камеру термической обработки 18, где при прохождении зоны повышенной температуры (+100 + ) происходит поли меризация гранулированного материала с созданием давления до 2 кг/см и образованием монолитного слоя утеплителя 17. Из тоннельной камеры 18 форма 12 подъемником 22 подается на уровень формовочного потока 2 и передвигается на пост разопалубки 30, оборудованный кантователем 3. Кантователь 3 выводит форму 12 с изделием 13 в вертикальное положение (поворот на 90) и позволяет снять изделие краном 40, после чего цикл повторяется При использовании для утеплителя заливочных композиций, например, быстротвердеквдей пены на основе мочевино-фоЕмальдегидной смолы и ортофосфорной кислоты, на конвейерной линии предусмотрены пост 20 подачи компонентов и полимеризации их в полости изделия 13 с помощью пенообразующей установки 21, указанной выше. При этом в отверстие одного из торцовых бортов 39 полуформы 10 в полость изделия вводится шланг, чере который нагнетается пена с давлением 0,1-0,2 атм, обеспечивая заполнение всей полости изделия монолитным слое утеплителя; зазор между бортами полу форм позволяет контролировать полнот заполнения полости. За счет совмещения ряда постов и операций (подъемник-снижатель, подъемник-монтаж объемных форм, разное направление движения форм в камерах одного потока, кантование форм с изделием на 90 и 180 и др снижения длительности термообработки уменьшения времени формования на одном посту и ликвидация отделки верхней формуемой поверхности, позволили значительно сократить в предлагаемой конвейерной линии потребность в производственных площадях и снизить трудозатраты на изготовление изделий (9 мин на 1 м изделия). Формула изобретения Конвейерная линия для изготовления многослойных строительных изделий, содержащая параллельные рельсовые направляющие технологических потоков , на которые установлены опорами качения полуформы для изготовления наружных слоев изделий и технологическое оборудование, предназначенное для распалубки форм, их очистки, смазки, укладки арматуры, бетонной смеси в и ее виброобработки, кантователя для соединения полуформ с фиксацией их друг с другом, термокамеры для тепловой обработки отфор 4ованнык изделий, и подъемников-снижателей, соединяющих концы рельсовых направляющих технологических потоков с те1; юкамерами, о тличающаяся тем, что, с целью повышения качества готовых изделий, линия снабжена установленными за кантователем, соединяющим полуфО1 ы с наружными слоями в.изделие, смесите-.лем для приготовления вспенивающейся полимеризующейся композиции, и экструдером - для заполнения этой композиции зазора, образованного между наружными слоями изделия при их соединении. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 483260, кл. В 28 В 5/00, 1973. 2.Сизов В. Н. Технология бетоннух и железобетонных изделий. Высшая школа, М., 1972, с.372.

| название | год | авторы | номер документа |

|---|---|---|---|

| Конвейерная линия для изготовления многослойных строительных изделий | 1982 |

|

SU1126443A2 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2490120C1 |

| Конвейерная линия для изготовления железобетонных изделий | 1981 |

|

SU961964A1 |

| Технологическая конвейерная линия для изготовления бетонных и железобетонных изделий | 1989 |

|

SU1701534A1 |

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU903112A1 |

| Технологическая линия для изготовления строительных изделий | 1978 |

|

SU893538A1 |

| Двухъярусный стан для изготовления железобетонных изделий | 1980 |

|

SU1000276A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU856804A1 |

| Способ производства крупногабаритных готовых модулей для строительства здания | 2024 |

|

RU2839511C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ НА КОНВЕЙЕРНОЙ ЛИНИИ | 1992 |

|

RU2036792C1 |

г; i| 22 г« ,гг tf Ju V ±s %Л // Zii

Я/ I I

.., + WO 40° с Фиг 2

7 V

2

W 2i/22 у////Ж7//

js

-±-J

v-,

Ш.

/8 JZ

П

JO

±

ж

A

puz-ff

W

Авторы

Даты

1981-02-07—Публикация

1979-01-25—Подача