4Т

-.-Ju.

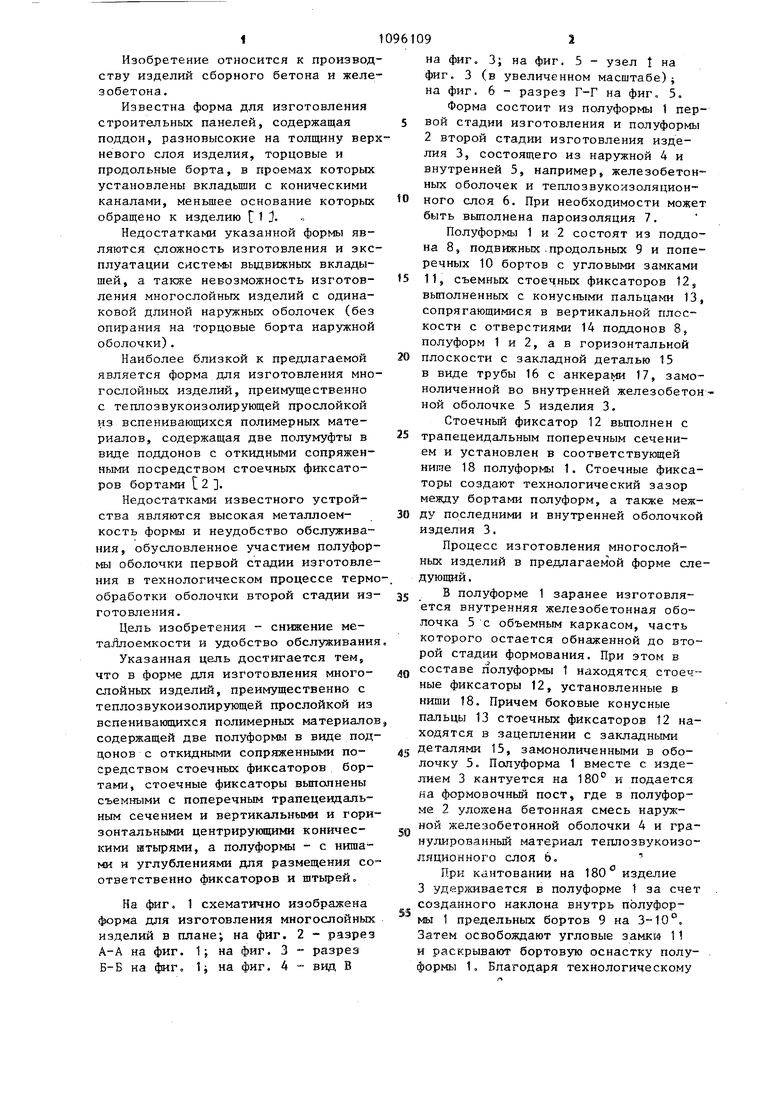

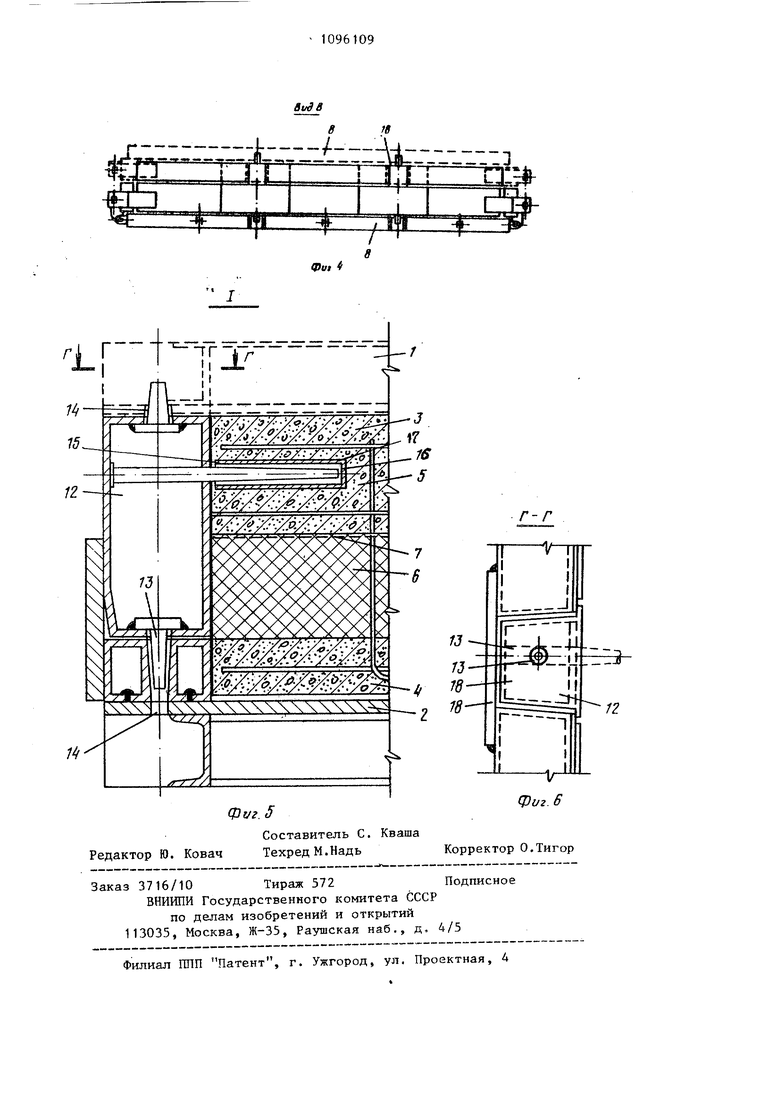

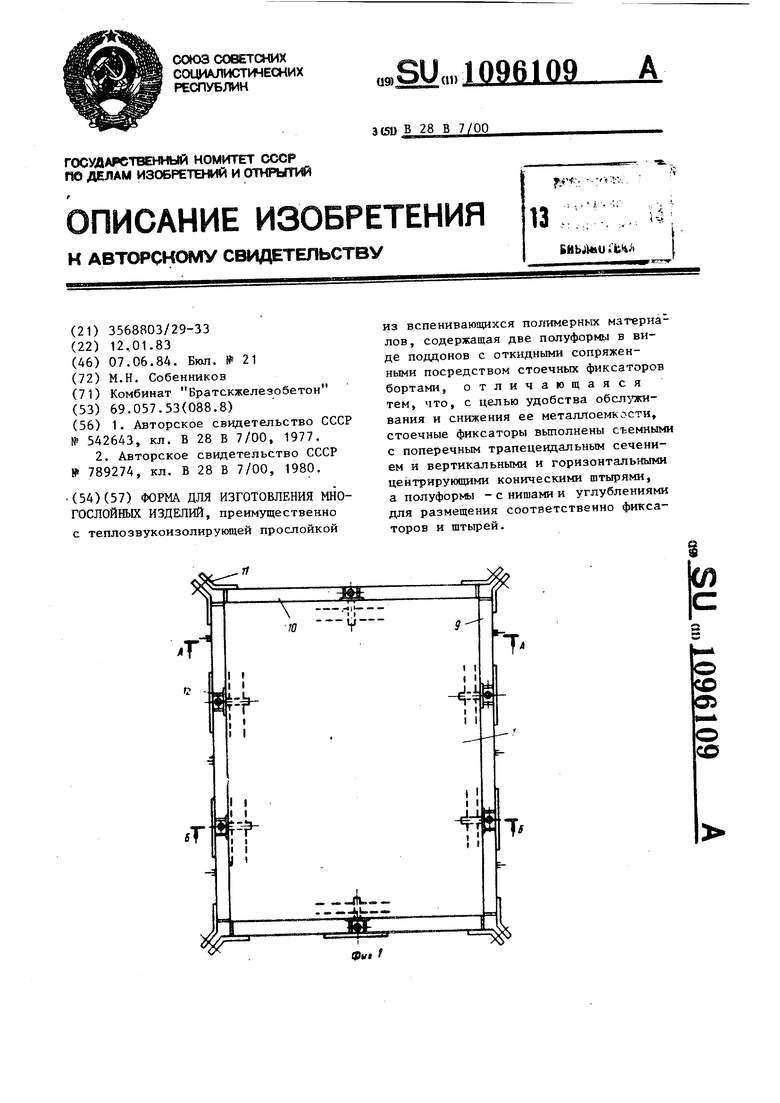

CDv 1 Изобретение относится к производ ству изделий сборного бетона и желе зобетона. Известна форма для изготовления строительных панелей, содержащая поддон, разновысокие на толщину вер невого слоя изделия, торцовые и продольные борта, в проемах которых установлены вкладьши с коническими каналами, меньшее основание которых обращено к изделию Г 1 J. Недостатками указанной формы являются сложность изготовления и экс плуатации системы выдвижных вкладышей, а также невозможность изготовления многослойных изделий с одинаковой длиной наружных оболочек (без опирания на торцовые борта наружной оболочки). Наиболее близкой к предлагаемой является форма для изготовления мно гослойных изделий, преимущественно с теплозвукоизолирующей прослойкой из вспенивающихся полимерных материалов, содержащая две полумуфты в виде поддонов с откидными сопряженными посредством стоечных фиксаторов бортами t 2 . Недостатками известного устройства являются высокая металлоемкость формы и неудобство обслуживания , обусловленное участием полуфор мы оболочки первой стадии изготовле ния в технологическом процессе терм обработки оболочки второй стадии из готовления. Цель изобретения - снижение метаЛпоемкости и удобство обслуживани Указанная цель достигается тем, что в форме для изготовления многослойных изделий, преимущественно с теплозвукоизолирующей прослойкой из вспенивающихся полимерных материало содержащей две полуформы в виде под донов с откидными сопряженными посредством стоечных фиксаторов бортами, стоечные фиксаторы выполнены съемными с поперечным трапецеидальным сечением и вертикальными и гори зонтальнм ш центрирукяцими коническими штырями, а полуформы - с нишами и углублениями для размещения со ответственно фиксаторов и штырей На фиг, 1 схематично изображена форма для изготовления многослойных изделий в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1j на фиг. 4 - вид В 09 на фиг. 3; на фиг. 5 - узел t на фиг. 3 (в увеличенном масштабе); на фиг. 6 - разрез Г-Г на фиг. 5. Форма состоит из полуформы 1 первой стадии изготовления и полуформы 2 второй стадии изготовления изделия 3, состоящего из наружной 4 и внутренней 5, например, железобетонных оболочек и теплозвукоизоляционного слоя 6. При необходимости может быть выполнена пароизоляция 7. Полуформы 1 и 2 состоят из поддона 8, подвижных .продольных 9 и поперечных 10 бортов с угловыми замками 11, съемных стоечных фиксаторов 12, выполненных с конусными пальцами 13, сопрягающимися в вертикальной плоскости с отверстиями 14 поддонов 8, полуформ 1 и 2, а в горизонтальной плоскости с закладной деталью 15 в виде трубы 16 с анкерами 17, замоноличенной во внутренней железобетон ной оболочке 5 изделия 3. Стоечный фиксатор 12 выполнен с трапецеидальным поперечным сечением и установлен в соответствующей нише 18 полуформы 1. Стоечные фиксаторы создают технологический зазор между бортами полуформ, а также между последними и внутренней оболочкой изделия 3. Процесс изготовления многослойных изделий в предлагаемой форме следующий. В полуформе 1 заранее изготовляется внутренняя железобетонная оболочка 5 с объемным каркасом, часть которого остается обнаженной до второй стадии формования. При этом в составе полуформы 1 находятся, стоечные фиксаторы 12, установленные в ниши 18. Причем боковые конусные пальцы 13 стоечных фиксаторов 12 находятся в зацеплении с закладньпчи деталями 15, замоноличенными в оболочку 5. Полуформа 1 вместе с изделием 3 кантуется на 180° и подается на формовочный пост, где в полуформе 2 уложена бетонная смесь наружной железобетонной оболочки 4 и гранулированный материал теплозвукоизоляционного слоя 6. При кантовании на 180 изделие 3 удерживается в полуформе 1 за счет созданного наклона внутрь полуформы 1 предельных бортов 9 на З-Ю. Затем освобождают угловые замк1« 1 1 и раскрывают бортовую оснастку полуформы 1, Благодаря технологическому зазору борта 9 свободно открываютс и создают возможность снятия полуформы 1 с оболочки 5. Последняя вместе со стоечными фиксаторами 12 удерживается в проектном положении над оболочкой 4, создавая зазор между бортовой оснасткой полуформы 2 и оболочкой 5 для выхода избыточ ных газов, образующихся при полиме )изации вспенивающегося материала утеплителя. Сообщение полости изде лия 3 с окружающей средой через те нологический зазор и возможность точной.дозировки гранул при одностадийной технологии вспенивания полимерных материалов позволяют ли видировать в полости изделия внутреннее давление при полимеризации утеплителя, что, в свою очередь, представляет возможность отказатьс от использования полуформы 1 при термообработке второй стадии изготовления изделия. В период термообработки изделия п 95-100 С происходит полимеризация гранул полимерного материала, например полистирола, с образованием монолитного теплозвукоизоляционного слоя 6 в пространстве между железобетонными оболочками 4 и 5 и бортовой оснасткой полуформы 2, Плавно вспениваясь, полимерный ма51териал теплозвукоизоляционного слоя 6 увеличивается в объеме и вытесняет воздушно-газовую смесь из полости наружу через технологический зазор между оболочкой 5 и бортооснасткой полуформы 2, После термообработки изделия 3 его разопалубку начинают с освобождения угловых замков 11, открывания бортов 9 и 10 и кантования изделия вместе с полуформой 2 на 90. Изделие 3 краном плавно освобождается от полуформы 2 и стоечных фиксаторов 12 и подается на площадку доводки и сдачи ОТК. Полуформа 2 очищается, смазывается и направляется по потоку на повторный оборот. Ранее освобожденная полуформа 1 оболочки 4 также очищается, смазывается, укомплектовывается стоечными фиксаторами 12, подается на пост зарядки арматурными каркасами и закладными деталями с дальнейшей передачей на формовочный пост. Цикл повторяется. Использование предлагаемой формы в промьщшенности сборного бетона и железобетона позволяет обеспечить удобство в обслуживании и снизить количество необходимой бортооснастки при производстве многослойных изделий. А

б

8 19

Tr M 1S «T - - - -

ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ, преимущественно с теплозвукоизолирующей прослойкой из вспенивающихся полимерных материалов, содержащая две полуформы в виде поддонов с откидными сопряженными посредством стоечных фиксаторов бортами, отличающаяся тем, что, с целью удобства обслуживания и снижения ее металлоемкости, стоечные фиксаторы вьшолнены съемными с поперечным трапецеидальным сечением и вертикальными и горизонтальными центрирующими коническими штырями, а полуформы - с нишами и углублениями для размещения соответственно фиксаторов и штьфей. V ю (Л С I I I I со а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Форма для изготовления строительных панелей | 1975 |

|

SU542643A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Форма для изготовления многослойных изделий | 1978 |

|

SU789274A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1984-06-07—Публикация

1983-01-12—Подача