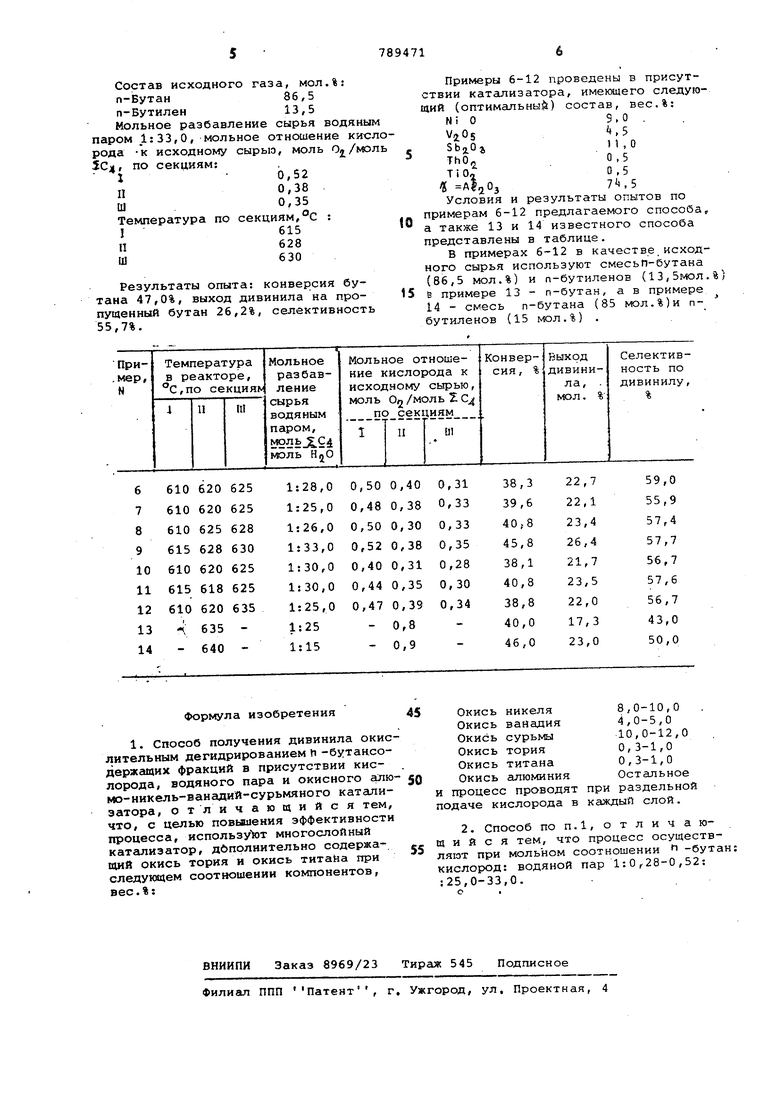

Изобретение относится к способам получения диолефиновых углеводородов в частности получению дивинила каталитическим одностадийным окислительным дегидрированием П -бутана. Известен способ получения дивинила путем окислительного дегидрирова ния И-бутана в стационарном слое кобгшьт-магниевого катализатора при температуре 550°С, объемной скорости 300 ч и «юльиом соотношении углеводород: кислород; водяной пар 1:0, :10. Конверсия бутана при этом составляет 28% селективность по дивини 43,0%. Известен также способ получения дивинила окислительным дегидрированием П -бутана или бутансодержашей фракции а присутствии стационарного слоя окисного.катализатора, содержащего окиси сурьмы, висмута, ванадия, молибдена и гшюминия. При температуре 625°С, объемноа скорости П- бутана 720 ч, мольном соотнсхиенииП-бутан: кислород: водяной пар 1:1:20 выход дивинила составляет Д4%, селективность по дивинилу 50,0 Наиболее близким к предлагаемому является способ получения дивинила путем окислительного дегидрирования - бутансодержащей фракции в присутствии кислорода, водяного пара и окисного алюмо-никель-ванадий-сурьмяного катализатора. Процесс проводят при температуре в слое катализатора 620-640 С. Мольное соотношениеИ-б-утан: кислород:водяной пар 1:0,5- 0,9:72,5. Процесс осуществляют в безградиентном металлическом реакторе с неподвижным слоем катализатора. Перед испьгеанием катализатор предварительно активируют чередукаиимися потоками кислорода, сырья, водяного пара в течение б ч при постепенном подъеме температуры до 550-650°С.Способ характеризуется относительно высоким выходом дивинила и высокой селектнвностью процесса. Однако данный способ недостаточно эффективен вследствие отсутствия одновременного оптимального сочетания двух факторов - выхода дивинила и селективноСти процесса. Так, максимальному выходу дивинила соответствует недостаточно высокая селективность, высокой селективности процесса соответствует относительно невысокой выход дивинила. Цель изобретения - повьшение эффективности за счет одновременного достижения высокого выхода дивинила и высокой селективности процесса. Поставленная цель достигается тем что в способе получения дивинила оки лительным дегидрированием п-бутана прис5-тствии кислорода и водяного пар используют многослойный катализатор содержащий, вес.%: Окись никеля 8,0-10,0 Окись ванадия 4,0-5,0 Окись сурьмы 10,0-12,0 Окись тория 0,3-1,0 Окись титана. 0,3-1,0 Окись алюминия Остальное при разделенной подаче кислорода в каждый слой. Процесс проводят при мольном соотношении я-бутан:кислород:водяной пар 1гО,28-0,52:25,0-33,0. Опыты проводят в секционированном реакторе с неподвижньом слоем катализатора. Установка состоит из двух пе ,чей для предварительного подогрева углеводородного сырья и испарения во |Дяного пара и трех последовательно соединенных реакторных секций.Загруз ка катализатора в каждую секцию составляет 40 мл (28 г) .Подачу кислород и регулировку температуры осуществляют отдельно в каждой секции. Перед испытанием образцы катализатора пред варительно активируют чередукадимися потоками кислорода, сырья,-водяного пара в течение б ч при постепенном подъеме температуры до ББО-бБО С. Слой катализатора разбавляют инертной насадкой (1:3)1 Исходную углеводородную смесь подают со скоростью 300 . Мольное соотношение И-бутан кислород:водяной пар составляет 1: :О,28-0,52 г 25-33, Коэффициент одностадийности процесса 1.Отходящие га зы после охлаждения, конденсации и осугчхи от водяного идентифицир ют и анализирукТ хроматографическим методом.Выделение дивинила из конта ного газа осуществляют либо десорбционньм способом с помощью скипидара, тетралина и лр. либо азеотропной (аммиак, метиламин, сероводород дистилляцией или экстрактивной {вод ные растворы ацетона и фурфурола)дне тилляцией, либо хемосорбционным методом с помощью аммиачного раствора уксусной закиси меди. Пример. Состав катализато ра, вес.%: . StjjO - 12,0 Ml о10,0 Vi Og . 5,0 ,5 Ti Оа0,5 (-АЙГ ОЗ72,0 Состав исходного газа, мол.%: h -Вутан . 86,5. Бутилен 13,5 Мольное разбавление сырья водяным паром 1:30,0; мольное отношение кисода к исходному сырью, моль О„/моль , по секциям: I0,51 И 0,37 Ш0,34 Температура по секциям,с; 1615 И828 10630 Результаты опыта: конверсия бута43%, выход дивинила на пропущенбутан 23,7%, селективность 55%. П р и м а р 2. Состав катализатовес.%: S Ь.2 О 310,0 Ni О8,0 V OS«О ,3 TiOa0,5 At ij72,2 Состав исходного газа, мол.%: п-Бутан86,5 п-Бутилены13,5 Мольное разбавление сырья водяпаром 1:33,0, мольное отношение лорода к исходному сырью, моль , по секциям: I0,52 II0,38 Ш0,35 Температура по секциям,С: I625 П628 Ш630 Результаты опыта: конверсия бута39%, выход дивинила на пропущенный ан 21,0%, селективность 54%. Пример 3. Состав катализатовес.%: ,0 bi О9,0 ViOjг, 5 Th .3 Ti Oi0,3 -A40j7. 9 Состав исходного газа, мол.%: п-.рутан86,5 п- Бутилен13,5 Мольное разбавление сырья вoдяны. ом 1:33,0, мольное отношение кислоа.к исходному сырью, моль 0 /моль2 по секциям: I0,52 II0,38 Ш .0,35 Температура по секциям,°С: Л 615 П628 Ш630 Результаты опыта: конверсия бута42%, выход дивинила на пропущенный ан 21,0 %, селективность 50%. П р и м е р 4. Состав катализатовес.%: Sb iOj11,0 NiO9,0 Va 0s«, 5 .f.b Ог1,0 TiO,1,0 VAtiO.,73,5

Состав исходного газа, мол.%:

п-Вутан86,5

п-Вутилен13,5

Мольное разбавление сырья водяным паром 1:33,0, мольное отношение кислрода -к исходному сырью, моль JCi, по секциям: 1 0,52

II0,38

Ш0,35

Температура по секциям,°С :

J615

П628

Ш630

Результаты опыта: конверсия бутана 47,0%, выход дивинила на пропущенный бутан 26,2%, селективность 55,7%,

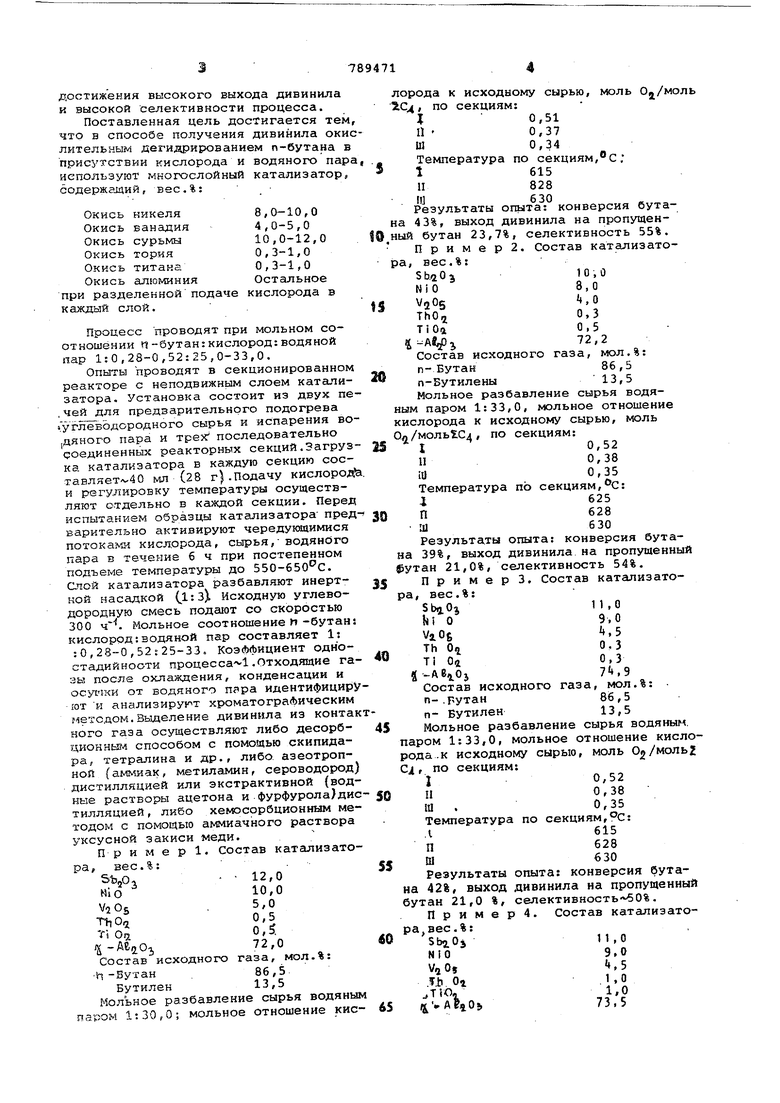

Примеры 6-12 проведены в присут ствии катализатора, имеющего следующий (оптимальный) состав, вес.%:

Ni О9,0 .

VjtOs,5

Sbj Oj11,0

0,5

ThO,

I I Uo0,5

TiOq

X А|,ОЗ71,S

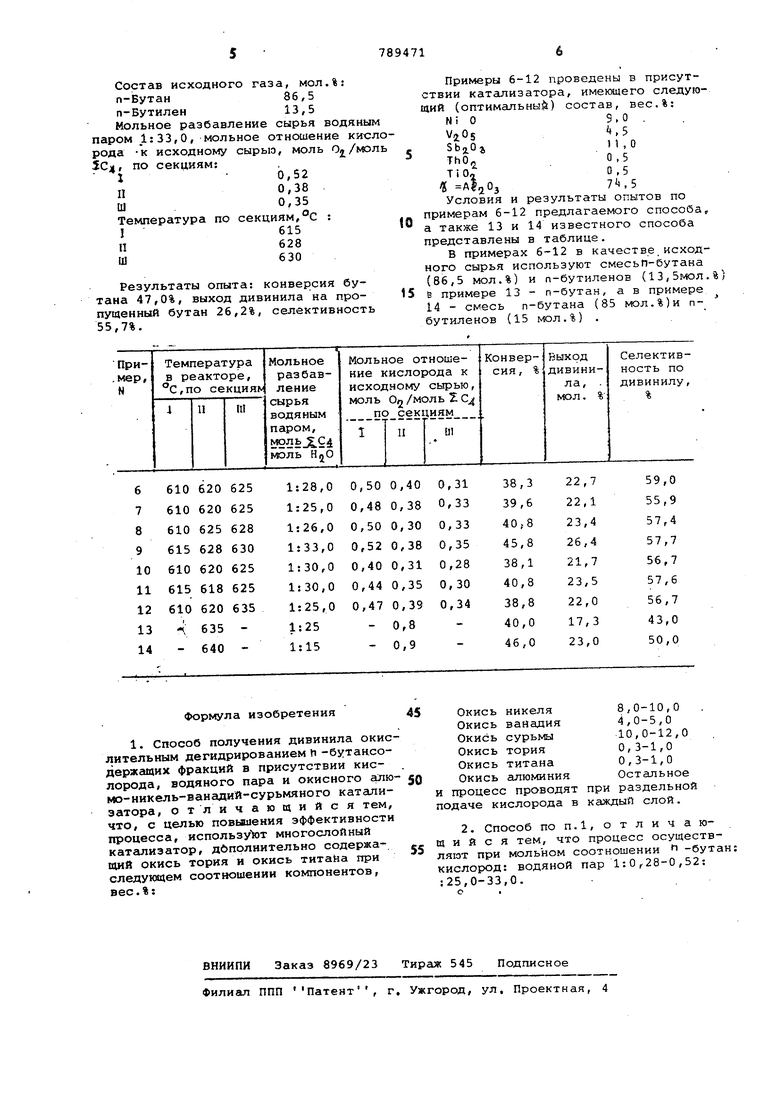

Условия и результаты опытов по примерам 6-12 предлагаемого способа, а также 13 и 14 известного способа представлены в таблице.

В примерах 6-12 в качестве.исходного сырья используют смесьп-бутана (86,5 мол.%) и п-бутиленов (13,5мол.%)

5 в примере 13 - п-бутан, а в примере 14 - смесь п-бутана (85 мол.%)и пбутиленов (15 мол.%) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дивинила | 1985 |

|

SU1273353A1 |

| Способ получения дивинила | 1976 |

|

SU789470A1 |

| Способ получения дивинила | 1988 |

|

SU1616884A1 |

| Способ получения диолефиновых углеводородов | 1969 |

|

SU471781A1 |

| Способ получения стирола | 1982 |

|

SU1234397A1 |

| Способ получения циклогексадиена -1,3 | 1979 |

|

SU882986A1 |

| Катализатор для одностадийного дегидрирования н-бутана и способ его получения | 1975 |

|

SU670324A1 |

| Способ получения циклогексена | 1978 |

|

SU721387A1 |

| Способ получения бутадиена | 1978 |

|

SU954381A1 |

| Способ получения стирола | 1981 |

|

SU1004337A1 |

Авторы

Даты

1980-12-23—Публикация

1978-02-06—Подача