to

Изобретение относится к получению мономеров синтетического каучука, в частности стирола, окислительным дегидрированием этштбензола.

Известен способ, согласно которому процесс окислительного дегидрирования этилбензола проводится над кальций (стронций)-никельфосфатным катализатором при избыточном давлении 0,5-5 ати, мольном соотношении О 1:(0,5-4):(4-16) и 450- 650°С. При выход и селективность по стиролу составляют 6 и 88% соответственно 1.

Недостатком способа является относительно невысокие конверсия исходного сьфья ( ) и селективность процесса, а также необходимость применения избыточного давления.

Известен способ, согласно которо- 20 му окислительное дегидрирование этил- бензола проводится в присутствии, катализатора на основе стронщ1йсилика- та. При , мольном соотношении ЭБгО, - 1:2 и объемной скорости по углеводороду 0,4 ч выход и селективность по стиролу составляют 68,8 и 93,6% соответственно 2.

Известен также способ, согласно которому процесс окислительного дегидрирования проводится при 200- и мольном соотношении ЭБ:0 Г:(1-1,7) на предварительно заугле- роженной (в течение 15-20 ч) -окиэтилбензола и 5-45 об,% кислорода, т.е. мольное соотношение этилбензол кислород 0,68:18. Выход стирола 36- 57%, селективность 83-89% 14.

Недостатком способа являются невысокие выход и селективность стирола .

Цель изобретения - повьш1ение выхода стирола.

Поставленная цель достигается тем, что согласно способу получения стирола путем окислительного дегидриро- вания этилбензола при 500-620°С в

среде водяного пара на катализаторе, 15 содержащем окись никеля, окись ванадия, окись сурьмы и окись алюминия при следующем соотношении компонентов, мас.%:

Окись никеля 9-11 Окись ванадия 4-5 Окись сурьмы 11-13 Y-Окись алюминия Остальное Максимальному выходу стирола 90% соответствует селективность 97,9%; 25 максимальная селективность ,3%, наблюдается при вьгходе стирола- 69,5%

30

Нанесение на -окись алюминия ни- кельванадийсурьмяной композиции приводит к резкому повьш1ению дегидрирующей способности частично зауглеро- женной .(восстановленной) поверхности катализатора. Высокая активность ни- кельванадийсурьмяной системы позво „ . ляет проводить процесс без нарушения си алюминия, обработанной минераль- ,,„,

„ /.. - --N селективности при высоких температуной кислотой (фосфорной или борной). При 500 С и объемной скорости по жидкому углеводороду 0,9 ч выход и селективность стирола составляют соответственно 67 и 90,7%. Максималь- до ная селективность ( 100%) наблюдается при выходе стирола 5,3 мол.% 13.

Однако способ характеризуется низ- . кими. выходами в условиях, когда селективность достигает максимального значения.

рах в условиях, когда выход стирола достигает приемлемых значений (70%). При этом сохраняется определенная степень восстановленности контакта, что обеспечивает высокую селективность его действия. При работе не требуется предварительной стадии за- углероживания катализатора. Рабочие условия устанавливаются в течение

5 10-15 мин от начала пуска сырья в реактор. Процесс проводят в металлическом адиабатическом реакторе. Катализатор в количестве 10-15 см разбавляют инертной насадкой (1:3). ТемНаиболее близок к предлагаемому способ получения стирола путем окислительного дегидрирования этилбензола при 200-600 С в среде водяного пара на катализаторе, содержащем окись сурьмы и окислы металлов (имеющих атомный номер 22-30, 57-83, 90 или 92, например ванадия, хрома, 10-15 мин от начала пуска сырья в реактор. Процесс проводят в металли ческом адиабатическом реакторе. Катализатор в количестве 10-15 см ра бавляют инертной насадкой (1:3). Те

50 пература в реакционной зоне поддерживается 500-620°С при мольном соот ношении ЭБ: О :Н„0 1:(0,7-1,2):

:(1О-ЗО) и объемной скорости этил- бензола 0,3-1,5 ч Л )(идкий каталилеза, кобальта, никеля или висмута), 55 зат после конденсации и отделения нанесенных на окись алюминия или дву- воды с помощью делительной воронки окись кремния, или диатомовую землю . Сырье может содержать 10-30 об.%

идентифицируется и анализируется хр .матографически.

этилбензола и 5-45 об,% кислорода, т.е. мольное соотношение этилбензол кислород 0,68:18. Выход стирола 36- 57%, селективность 83-89% 14.

Недостатком способа являются невысокие выход и селективность стирола .

Цель изобретения - повьш1ение выхода стирола.

Поставленная цель достигается тем, что согласно способу получения стирола путем окислительного дегидриро- вания этилбензола при 500-620°С в

среде водяного пара на катализаторе, содержащем окись никеля, окись ванадия, окись сурьмы и окись алюминия при следующем соотношении компонентов, мас.%:

Окись никеля 9-11 Окись ванадия 4-5 Окись сурьмы 11-13 Y-Окись алюминия Остальное Максимальному выходу стирола 90% соответствует селективность 97,9%; максимальная селективность ,3%, наблюдается при вьгходе стирола- 69,5%.

о

рах в условиях, когда выход стирола достигает приемлемых значений (70%). При этом сохраняется определенная степень восстановленности контакта, что обеспечивает высокую селективность его действия. При работе не требуется предварительной стадии за- углероживания катализатора. Рабочие условия устанавливаются в течение

5 10-15 мин от начала пуска сырья в реактор. Процесс проводят в металлическом адиабатическом реакторе. Катализатор в количестве 10-15 см разбавляют инертной насадкой (1:3). Тем0 пература в реакционной зоне поддерживается 500-620°С при мольном соотношении ЭБ: О :Н„0 1:(0,7-1,2):

:(1О-ЗО) и объемной скорости этил- бензола 0,3-1,5 ч Л )(идкий катализат после конденсации и отделения воды с помощью делительной воронки

идентифицируется и анализируется хро- .матографически.

3

Выделение стирола производится известными методами.

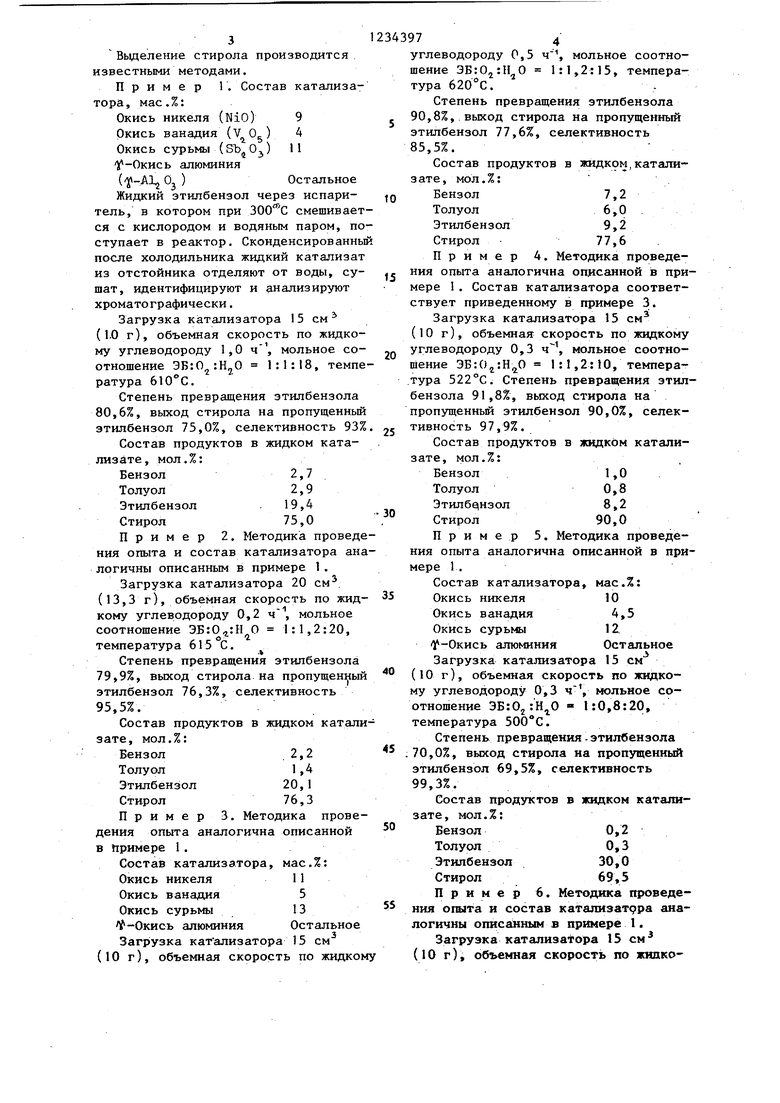

Пример 1. Состав катализатора, мас.%:

Окись никеля (NiO) 9 Окись ванадия (V О ) 4 Окись сурьмы (SbjOj) II If -Окись алюминия (y-Al Oj )Остальное

Жидкий зтилбензол через испаритель, в котором при смешивается с кислородом и водяным паром, поступает в реактор. Сконденсированньй после холодильника жидкий катализат из отстойника отделяют от воды, сушат, идентифицируют и анализируют хроматографически.

Загрузка катализатора 15 см (1.0 г), объемная скорость по жидкому углеводороду 1,0 ч , мольное соотношение 1:1:18, температура .

Степень превращения этилбензола 80,6%, выход стирола на пропущенный этилбензол 75,0%, селективность 93%

Состав продуктов в жидком ката- лизате, мол.%:

Бензол2,7

Толуол2,9

Этилбензол . 19,4 Стирол75,0

Пример 2. Методика проведения опыта и состав катализатора аналогичны описанным в примере 1.

Загрузка катализатора 20 см. (13,3 г), объемная скорость по жидкому углеводороду 0,2 ч мольное соотношение О 1:1,2:20, температура 615 С.

Степень превращения этилбензола 79,9%, выход стирола на пропущенный этилбензол 76,3%, селективность 95,5%..

Состав продуктов в жидком катали зате, мол.%:

Бензол2,2

Толуол1,4

Этилбензол20,1

Стирол76,3

Пример 3. Методика проведения опыта аналогична описанной в Примере 1.

Состав катализатора, мас.%: Окись никеля 11 Окись ванадия 5 Окись сурьмы 13 1 -Окись алюминия Остальное 3arpiy3Ka кат ализатора 15 см (10 г), объемная скорость по жидком

343974

углеводороду 0,5 ч мольное соотношение 1:1,2:15, температура .

Степень превращения этилбензола , 90,8%, выход стирола на пропущенный этилбензол 77,6%, селективность 85,5%.

Состав продуктов в жидк9м,катали- зате, мол.%: ,Q Бензол7,2

Толуол6,0 .

Этилбензол9,2

Стирол77,6

Пример 4. Методика проведе- f ния опыта аналогична описанной в примере 1. Состав катализатора соответствует приведенному в примере 3i. Загрузка катализатора 15 см (10 г), объемная скорость по жидкому - углеводороду 0,3 , мольное соотношение ЭБ:02:Н, 1:1,2:10, температура 522°С. Степень превращения этил- бензола 91,8%, выход стирола на пропущенньй этилбензол 90,0%, селек- 5 тивность 97,9%.

Состав продуктов в жидком катали- зате, мол.%:

БензолJ 0

Толуол0,8

Этилбцнзол8,2

Стирол90,0

Пример 5. Методика проведения опыта аналогична описанной в примере 1 .

Состав катализатора, мас.%: 5 Окись никеля 10

Окись ванадия 4,5 Окись суры« 1 12 i -OKHCb алюминия Остальное Загрузка катализатора 15 см (10 г), объемная скорость по жидкому углеводороду 0,3 ч , мольное соотношение 35:0,; - :0,8:20, температура 500°С.

Степень превращения-этилбензола .70,0%, выход стирола на пропущенный этилбензол 69,5%, селективность 99,3%.

Состав продуктов в жидком катали- зате, мол.%:

Бензол0,2

Толуол0,3

Этилбензол 30,0 Стирол69,5

Пример 6. Методика проведе0

0

5

ния опыта и состав катализатрра аналогичны описанным в примере 1.

Загрузка катализатора 15 см (10 г), объемная скорость по жидкому углеводороду 0,3 ч , мольное, соотношение 1:0,7:24, температура .

Степень превращення этилбензола 66,3%, выход стирола на пропущенньй этилбензол 58,3%, селективность 88%

Состав продуктов в жидком ката- лизате, мол.%:

Бензол6,5

Толуол1,5

Этилбензол 33,7 Стирол58,3

В таблице приведен выход стирола в зависимости от температуры и объемной скорости процесса.

Таким образом, выход стирола составляет 75-90,0% при селективности ,.. 93-99,3%.

Составитель Е. Горлов Редактор Л. Пчелинская Техред Л.Сердюкова Кор ректор С. Шекмар

Заказ 2951/29Тираж 379Подписное

ВНШШИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

610 615 620 522 500 580

1,0 0,2 0,5 1,2 0,3 0,3

75,0 76,3 77,6 90,0 69,5 58,3

93,0 95,5 85,5 97,9 99,3 88,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения дивинила | 1978 |

|

SU789471A1 |

| Способ получения дивинила | 1985 |

|

SU1273353A1 |

| Способ получения стирола | 1978 |

|

SU718449A1 |

| Способ получения стирола | 1981 |

|

SU1004337A1 |

| Способ получения стирола | 1978 |

|

SU765252A1 |

| Катализатор для окислительного дегидрирования этилбензола и его замещенных | 1976 |

|

SU628942A1 |

| Способ получения стирола и его алкилпроизводных | 1977 |

|

SU655696A1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ОКИСЛИТЕЛЬНОГО ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЛИ ПАРАФИНОВ ДО СООТВЕТСТВУЮЩИХ АЛКЕНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЛИ ДО СООТВЕТСТВУЮЩИХ ОЛЕФИНОВ | 2000 |

|

RU2218986C2 |

| Способ получения стирола или его алкилпроизводных | 1979 |

|

SU781197A1 |

| Способ получения стирола | 1984 |

|

SU1433408A3 |

| Патент США 3935126, кл | |||

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

| Способ получения стирола | 1978 |

|

SU718449A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения стирола или его алкилпроизводных | 1979 |

|

SU781197A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для приоритетного подключения источников информации | 1981 |

|

SU999056A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

Авторы

Даты

1986-05-30—Публикация

1982-09-27—Подача