Изобретение относится к способам получения цик.погексена - исходного сырья для органического синтеза и может быть использовано Б нефтцхимической промышленности.

Известен способ получения циклогексена окислительным дегидрированием циклогексана в присутствии природных цеолитов типа клиноптилолит и томсонит 1.При 450 С и соотншении циклогексан:кислород 1:1-2 выход Ц1|клогексена составляет 14,723,2% при селективности 64-86%. Недостатком способа является низк1;й выход циклогексена и невысокая селективность процесса.

Наиболее близким к изобретению по технической сущности является способ получения циклогексена путем окислительного дегидрирования циклогексена в присутствии катализатора, содержащего 30 вес.%МдО и со.стоящего из чистой окиси магния или из окиси магния в смеси с окислами

элементов II и 111 группы Периодической системы 2. Процесс проводят при 350-500°С. В присутствии окиси магния при температуре 440 С и соотношении циклогексан: кислород 1:2,5 выход циклогексена составляет 9,8% при конверсии 11% и селективности 89%. В аналогичных условиях в -присутствии катализатора, состоящего из .си магния и окиси цинка (в весовом соотношении 4:1.) в присутствии водяного пара выход циклогексена достигает 18,5% при конверсии 22% и селективности 84%. В техже условиях в присутствии катализатора, содержащего 2 вес.% МдО и I вес.% А120, выход циклогексена составляет 19,2% при конверсии 30% и селективности 64%.

Недостатком способа является недостаточно высокий выход циклогексена и проведение процесса в присутствии водяного пара, что снижает производительность процесса и приводит к повышенным энергетическим затратам.

Целью изобретения является повышение выхода целевого продукта и упрощение технологии процесса за счет проведения реакции -без водяног пара.

Поставленная цель достигасггсн способом получения циклогексена окислительным дегидрированием циклегексена при повышенной температуре в присутствии катализатора, дополнительно содержащего окись кремния и окись железа при следующем соотношении компонентов, вес.%:

Окись железа0,1-2,0

Окись магния7,0-20,0

Окись кремнияОстальное

Предпочтительно процесс проводят при температуре 400-500 с.

Отличительные признаки способа заключаются в использовании указаннго катализатора и предпочтительных условиях проведения способа.

Процесс проводят на установке проточного типа (кварцевый реактор диаметром 2 см, длиной 40 см, объем катализатора 10 см) при температуре 400-500°С, мольном соотношении циклогексан: кислород 1:1,5-1:2,5, скорости подачи циклогексана 410 мл/ч. Источником кислорода служи воздух, обогащенный кислородом (от 10 от 30%). При указанных условиях выход жидкого катализатора составляет не менее 90% от пропущенного циклогексана. Количество, %: циклогексана 19,8-28,5; циклогексадиена 0,2-1,4; бензола О , 4-2,0 и углекислого газа 0,8-2,1.

Синтез используемого катализатора осуществляют совместного осаждения. Например, 24,5 г МдЙО -:7Н20 растворяют в 300 мл дистлированной воды и добавляют 10 г

. Полученный раствор смешивают с 100 г силиката натрия, растворенного в 400 мл воды. Полученный гидрогель в течение 2 ч оставляют в 450 мл 2,5%-ного аммиачного раствора и -промывают дистиллированной водой до отсутствия ионов SO . Пасту 24 ч выдерживают при комнатной температуре, потом формуют в маленькие цилиндфы (длина 3-4 мм, диаметр 12 мм) , /2-3 дня высушивают при комнатной температуре и затем подвергают ступенчатой прокалке при ВО, 150, 250, 450 и 550°С (по 2-5 ч). Катализатор является рентгеноаморфным и представляет собой гидросиликаты магния. Полученн1 1й катализатор (20 г пропитывают 25 мл 0,3 н водного раствора азотнокислого железа при комнатной температуре. Полученный катализатор имеет следующий состав, вес.%: МдО 20, SiQ 79, 1.

Аналогичным образом синтезируют другие к а.т ал и заторы.

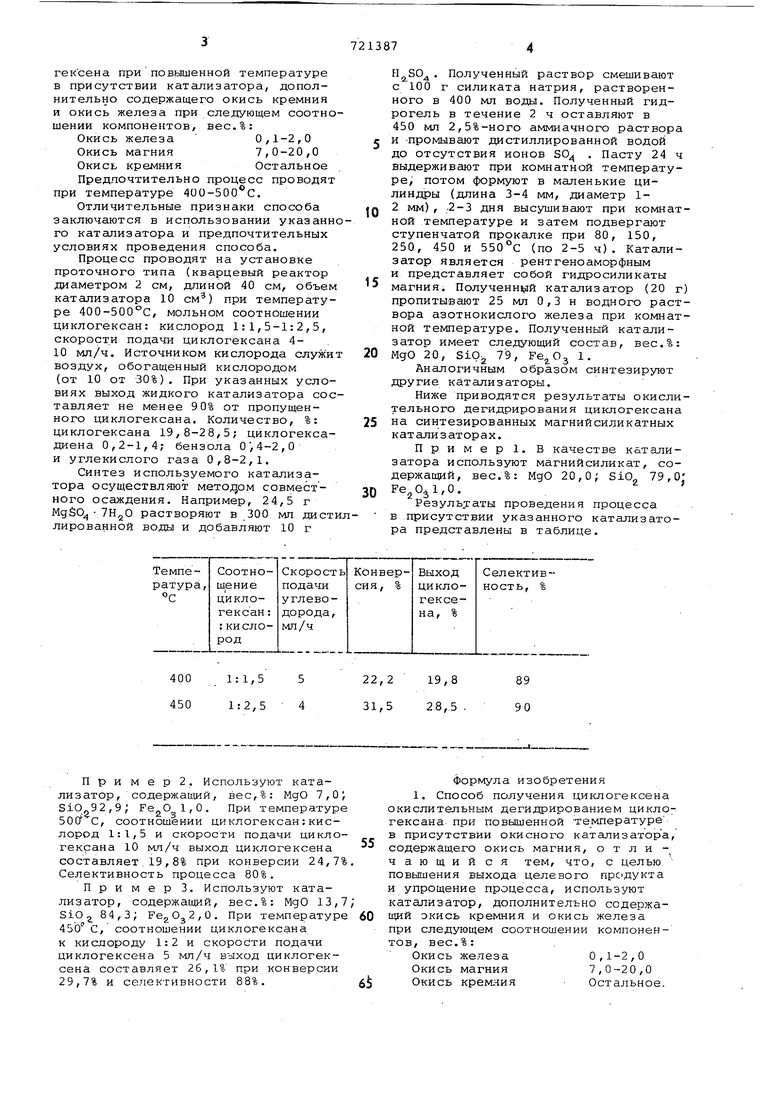

Ниже приводятся результаты окислительного дегидрирования циклогексана на синтезированных магнийсиликатных катализаторах.

Пример 1. В качестве катализатора используют магнийсиликат, содержащий, вес.%: МдО 20,0; SiO 79,0 .

Результаты проведения процесса в присутствии указанного катализатора представлены в таблице.

Селективность, %

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения циклогексадиена -1,3 | 1979 |

|

SU882986A1 |

| Способ получения стирола | 1978 |

|

SU718449A1 |

| Способ получения циклогексена или н-гептена | 1972 |

|

SU443017A1 |

| Способ получения стирола | 1981 |

|

SU1004337A1 |

| Способ получения циклогексадиена -1,3 | 1975 |

|

SU554264A1 |

| Способ получения стирола | 1980 |

|

SU899521A1 |

| Способ получения стирола | 1978 |

|

SU765252A1 |

| Катализатор для окислительного дегидрирования этилбензола и его замещенных | 1976 |

|

SU628942A1 |

| Способ получения стирола | 1981 |

|

SU1031962A1 |

| Катализатор для дегидрирования циклогексана | 1980 |

|

SU936988A1 |

1:1,55

400 450

1:2,54 П р и м е р 2, Используют катализатор, содержащий, Бес,%: МдО 7,0 SiO 92,9; 1,0. При температуре 50d С, соотношении циклогексан : кислород 1:1,5 и скорости подачи циклогекрана 10 мл/ч выход циклогексена составляет.19,8% при конверсии 24,7% Селективность процесса 80%. Пример 3. Используют катализатор, содержащий, вес.%: МдО 13,7 Sic 2 84,3; Feg ,0. При температуре 450° С, соотношении циклогексана к кислороду 1:2 и скорости подачи циклогексена 5 мл/ч выход циклогексена составляет 26,1% при конверсии 29,7% и селективности 88%.

22,219,889

31,528,5 .90 Формула изобретения 1. Способ получения циклогексена окислительным дегидрированием циклогексана при повышенной те мпературе в присутствии окисного катализатора, содержащего окись магния, о т л и чающий ся тем, что, с целью повышения выхода целевого прсдукта и упрощение процесса, используют катализатор, дополнительно содержащий экись кремния и окись железа при следующем соотношении компонентов, вес.%: Окись железа0,1-2,0 Окись магния7,0-20,0 Окись кремлия Остальное. 2. Способ по пЛ, о т л и ч а ю щ и и с я тем, что процесс проводят при 400-500 С. Источники информации, принятые во внимание при экспертизе § 1. Авторское свидетельство СССР по заявке №2505728/04.кл. С 07 С 13/20 1977. 2. Авторское свидетельство СССР №443017, кл. С 07 С 13/20, 1974 (прототип).

Авторы

Даты

1980-03-15—Публикация

1978-03-16—Подача