I

Изобретение относится к металлургии,. в частности к способам обработки железоуглеродистых сплавов и .может Яайти применение на предприятиях машиностроительной и металлургической промышленности при обработке давлением заэвтектоидных и ледебуритных сталей и сплавов, характеризующихся пониженной пластичностью вследствие химической неоднородности состава и неблагоприятной морфологии структурных составляющих, в частности карбидной фазы.

Известен способ термоциклической обработки сплавов. Многократные нагревы и охлаждения относительно температур прямого и обратного фазового превращения способствуют формированию ячеистой структуры сплава, активному протеканию диффузионных процессов и, как следствие этого, устранению химической неоднородности 1.

Однако недостаток известного способа обработки состоит в том, что поскольку термоциклирование производится в области относительно низких температур 100-650°С, неоднородность в распределении и форме карбидов сохраняется. В результате общий уровень пластичности заэвтектоидных и ледебуритных инструментальных сталей и сплавов меняется незначительно.

Известен способ обработки, включающий многократные-нагрев и охлаждение сплава в области более высоких температур поряд ка 800-1050°С, что соответствует 0,55- 0,75 Тпд, где Тпл. - температура плавления материала и пластической деформации при этих температурах. Многократные нагрев и охлаждение на воздухе в процессе деформации вызывают раздробление и устранение карбидной сетки и по окончании процесса структура сплава преимущественно состоит из пластинчатого верлита и карбидов компактной формы. Если на завершающей стадии процесса реализовать еще и циклический отжиг в интервале температур

680-760°С, то можно устранить химическую неоднородность и получить структуру, состояи1ую из карбидов шаровидной формы на ферритной основе. Если сплав с полученной структурой нагреть до высокой температуры, то пластичность его будет безусловно высокой 2.

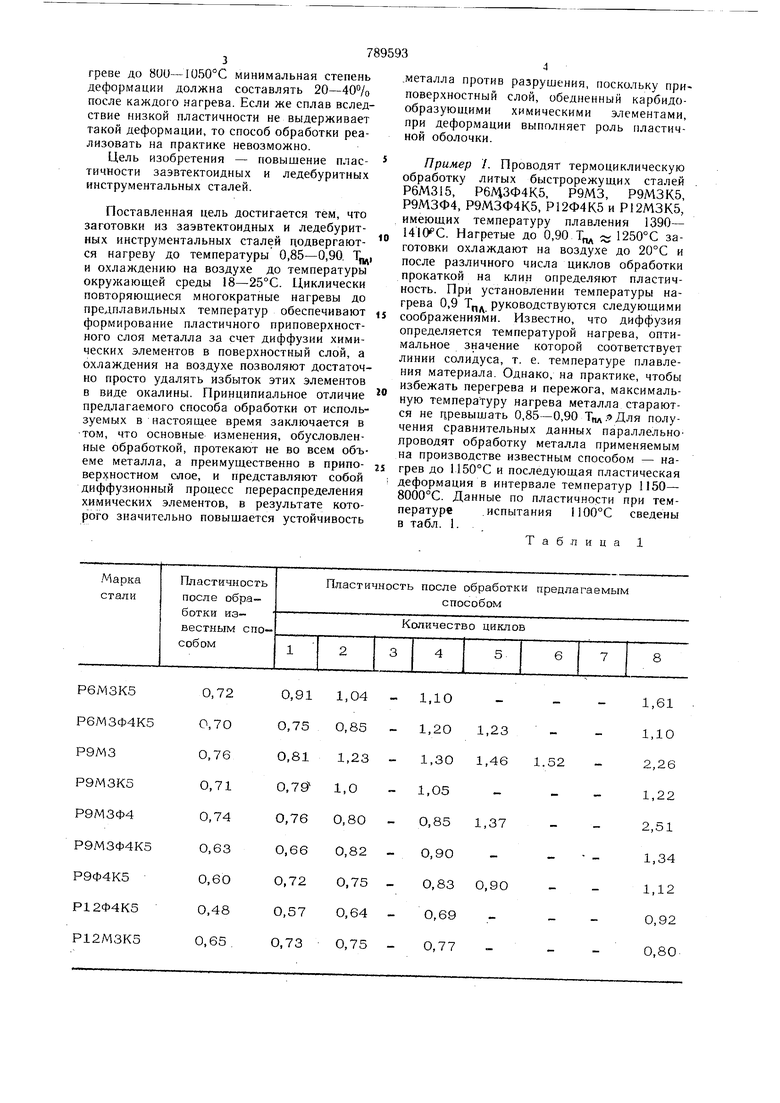

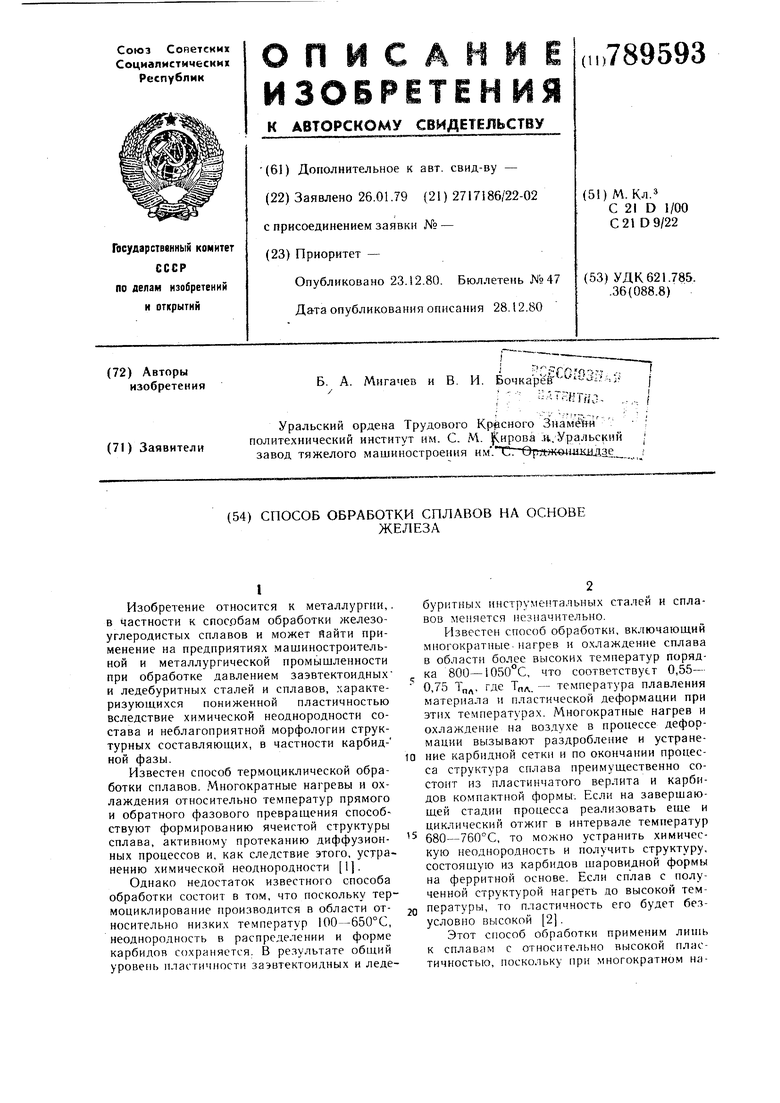

Этот способ обработки применим ли1пь к сплавам с относительно высокой пластичностью, поскольку при многократном нагреве до 8UU-ШБО С минимальная степень деформации должна составлять 20-40% после каждого нагрева. Если же сплав вследствие низкой пластичности не выдерживает такой деформации, то способ обработки реализовать на практике невозможно. Цель изобретения - повышение пластичности заэвтектоидиых и ледебуритных инструментальных сталей. Поставленная цель достигается тем, что заготовки из заэвтектоидных и ледебуритных инструментальных сталей цодвергаются нагреву до температуры 0,85-0,90. Тд, и охлаждению на воздухе до температуры окружающей среды 18-25°С. Циклически повторяющиеся многократные нагревы до предплавильных температур обеспечивают формирование пластичного приповерхностного слоя металла за счет диффузии химических элементов в поверхностный слой, а охлаждения на воздухе позволяют достаточно просто удалять избыток этих элементов в виде окалины. Принципиальное отличие предлагаемого способа обработки от используемых в настоящее время заключается в том, что основные изменения, обусловленные обработкой, протекают не во всем объеме металла, а преимущественно в припо верхностном слое, и представляют собой диффузионный процесс перераспределения химических элементов, в результате которого значительно повышается устойчивость .металла против разрушения, поскольку приповерхностный слой, обедненный карбидообразующими химическими элементами, при деформации выполняет роль пластичной оболочки. Пример I. Проводят термоциклическую обработку литых быстрорежущих сталей Р6М315, Р6МЗФ4К5, Р9МЗ, Р9МЗК5, Р9МЗФ4, Р9МЗФ4К5, Р12Ф4К5 и Р12МЗК5, имеющих температуру плавления 1390- 14IOfC. Нагретые до 0,90 Т 1250°С заготовки охлаждают на воздухе до 20°С и после различного числа циклов обработки прокаткой на клин определяют пластичность. При установлении температуры нагрева 0,9 Т„, руководствуются следующими соображениями. Известно, что диффузия определяется температурой нагрева, оптимальное значение которой соответствует линии солидуса, т. е. температуре плавления материала. Однако, на практике, чтобы избежать перегрева и пережога, максимальную температуру нагрева металла стараются не цревыщать 0,85-0,90 Тпд.Для получения сравнительных данных параллельнопроводят обработку металла применяемым на производстве известным способом - наppgg до 1150°C и последующая пластическая деформация в интервале температур 1150- 8000°С. Данные по пластичности при температуре .испытания 1100°С сведены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ МНОГОФАЗНЫХ ДЕФОРМИРОВАННЫХ ЖЕЛЕЗНЫХ СПЛАВОВ | 2003 |

|

RU2241768C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2014 |

|

RU2563382C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2020 |

|

RU2738870C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ СВАРНЫХ КОНСТРУКЦИЙ МАГНИТОПРОВОДОВ ИЗ НЕРЖАВЕЮЩИХ ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2034047C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ЗАГОТОВОК ИЗ СТАЛЕЙ С НИЗКОЙ ТЕХНОЛОГИЧЕСКОЙ ПЛАСТИЧНОСТЬЮ | 2000 |

|

RU2159291C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОХРОМИСТОЙ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ НА ВТОРИЧНУЮ ТВЕРДОСТЬ | 2000 |

|

RU2192485C2 |

| Способ нагрева под ковку крупныхСлиТКОВ из зАэВТЕКТОидНыХСТАлЕй | 1977 |

|

SU799884A1 |

| СПОСОБ УПРОЧНЕНИЯ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2007 |

|

RU2345175C1 |

| СПОСОБ ПРОИЗВОДСТВА АРМАТУРНОГО ПРОФИЛЯ ИЗ КРЕМНЕМАРГАНЦОВИСТОЙ СТАЛИ | 2008 |

|

RU2376392C1 |

| Способ термической обработки слитков | 1980 |

|

SU905297A1 |

Р6МЗК5

Р6МЗФ4К5

Р9МЗ

P9M3KS

Р9МЗФ4

Р9МЗФ4К5

Р9Ф4К5

Р12Ф4К5

Р12МЗК5

1,61

1,23

1,10

1,46

2,26

1,22

1,37

2,51

1,34

0,90

0,92

0,80

Термоциклическая обработка предлага.емым способом позволяет повысить пластичность литых быстрорежущих сталей. Чтобы объяснить различия в пластичности на электронном микроанализаторе «Камека изучают распределение химических элементов. Сопоставление показывает, что термоциклирование предлагаемым способом активизирует диффузию хрома и ванадия в поверхностный слой, в результате чего пластичность быстрорежущих сталей повышается в 2-3 раза.

Режим охлаждения металла на воздухе до температуры окружающей среды 20°С выбран в связи с тем,.что при охлаждении на воздухе в заготовках из быстрорежущих и т. п: сталей исключается появление термических напряжений, способных вызвать разрушение металла, и активно образуется окалина, в результате чего поверхностный слой, обедненный химическими элементами типа хрома, ванадия и т. п., доПластичностьМарка стали 1000

обработка извесгным способом

0,610,790,81

0,560,700,76

О,7ОО,8ОО,84

0,58О,69О,74

Термоэлектрическая обработка предлагаемым способом также позволяет улучшить пластичность литых высокохромистых сталей.

Промышленные эксперименты показывают, что после обработки слитков из быстрорежущей стали (предлагаемым способом), длительность процесса ковки уменьшается на 30%, а выход годного повышается на 20% по сравнению со штатной технологией изготовления поковок.

Использование предлагаемого способа обработки заэвтектоидных и ледебуритных инструментальных сталей, обеспечивает возможность расширения температурного интервала обработки давлением за счет повышения пластичности металла, повышение производительности кузнечно-прессового оборудования на 20--30% за счет ликвидации

статочно просто становится пластичной оболочкой.

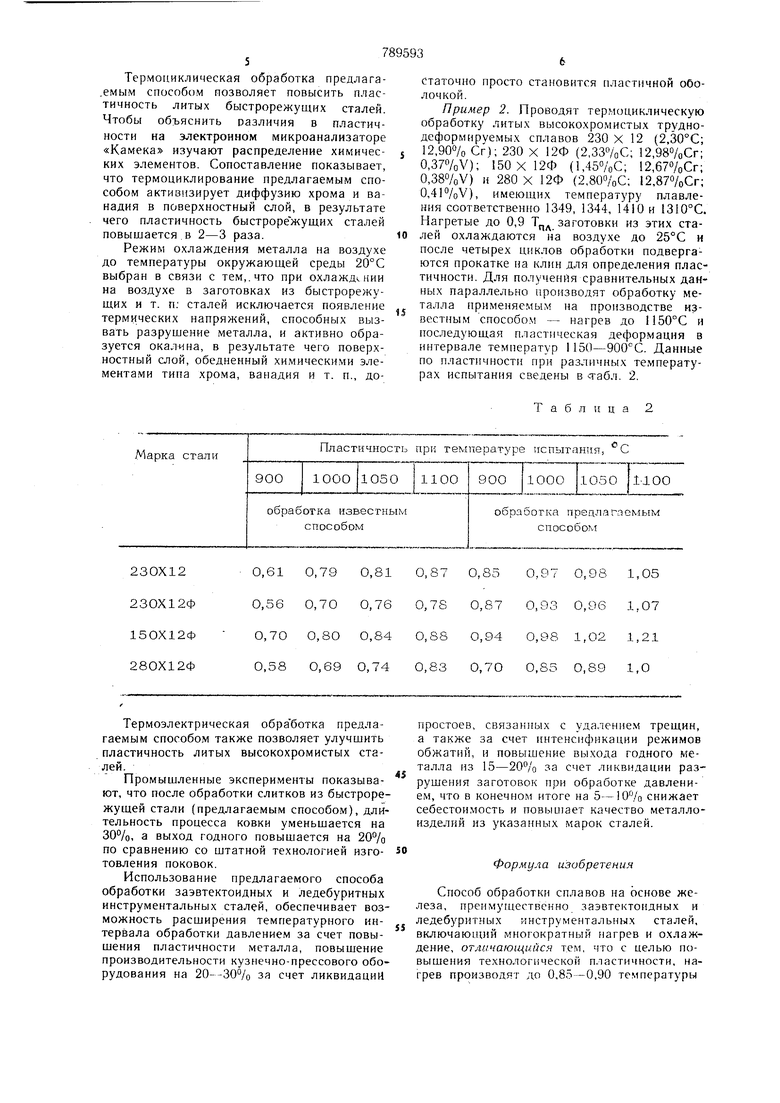

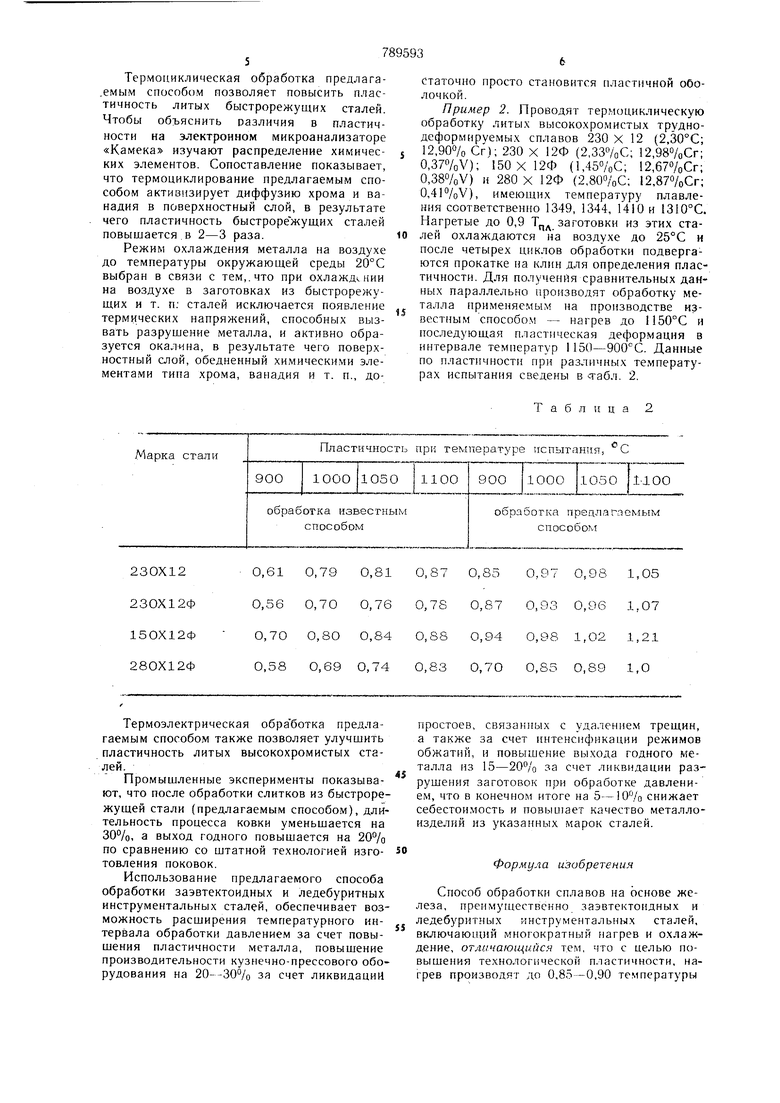

Пример 2. Проводят термоциклическую обработку литых высокохромистых труднодеформируемых сплавов 230 X 12 (2,30°С; 12,90% Сг); 230 X 12Ф (2,ЗЗо/оС; 12,98°/оСг; 0,370/oV); 150Х12Ф (1,45о/оС; 12,67%Сг; 0,380/oV) и 280 X 12Ф (2,80«/оС; 12,870/оСг; 0,41%V), имеющих температуру плавления соответственно 1349, 1344, 1410 и 1310°С. Нагретые до 0,9 заготовки из этих сталей охлаждаются на воздухе до 25°С и после четырех циклов обработки подвергаются прокатке на клин для определения пластичности. Для получения сравнительных данных параллельно производят обработку метаЛоПа применяемым на производстве известным способо.м - нагрев до и последующая пластическая деформация в интервале температур 1150-900 С. Данные по пластичности при различных температурах испытания сведены в табл. 2.

Таблица 2 1050

обработка прецлагаемым способом

0,970,981,05

0,85

0,930,961,07

0,87

0,981,О21,21

0,94

0,850,891,0

0,70

простоев, связанных с удалением трещин, а также за счет интенсификации режимов обжатий, и повышение выхода годного металла из 15-20% за счет ликвидации разрушения заготовок при обработке давлением, что в конечном итоге на 5-10% снижает себестоимость и повыи1ает качество металлоизделий из указанных марок сталей.

50

Формула изобретения

Способ обработки сплавов на основе железа, преимущественно заэвтектоидных и ледебуритных инструментальных сталей, включающий многократный нагрев и охлаждение, отличающийся тем, что с целью повышения технологической пластичности, нагрев производят до 0.85-0,90 температуры при температуре пспыганпя, С 1050 I 1-100 900 1000 1100

плавления материала, а охлаждение - на воздухе до комнатной температуры.

Источники информации, принятые во внимание при экспертизе

f. Авторское свидетельство СССР № 482504, кл, С 21 D 1/78, 1973.

Авторы

Даты

1980-12-23—Публикация

1979-01-26—Подача