Изобретение относится к обработке метсшлов давлением и может быть использовано в кузнечном производст ве при изготовлении крупных поковок на прессах, например уникальных поковок прокатных валков из заэвтекто идных сталей. Известен способ нагрева крупных слитков под ковку, заключающийся в том, что предварительно слиток нагр вают до равномерного прогрева по всему сечению, а затем - форсирован но, создавая перепад температур по сечению. При этом предварительный нагрев осуществляют до 0,35-0,4 тем пературы плавления материала слитка, а форсированный нагрев - до 0,9 температуры плавления. В случае использования известного способа для нагрева слитков из заэвтектоидных высокоуглеродистых сталей (например 9Х, 9X2,9ХФ, 9Х2МФ и др.), т. пл. которых 1385°С, слиток перед ковкой имеет температуру централ ной части ( 1/3 сечения) 485-554 С поверхностных слоев (л5/3 сечения) 1246С. Ковку слитка из заэвтектоидной стали, нагретого до таких температур, реализовать практически невоз можно, т.е. исключена возможность получения качественной поковки, поскольку при температурах выше 1230-1240°С наступает перегрев и полная потеря пластичности заэвтектоидной стали в поверхностных слоях слитка. Металл центральной зоны слитка, нагретый до 485-554С, также имеет крайне низкую пластичность и высокое сопротивление деформации 1. Недостатком известного способа (применительно к эаэвтектоидным сталям) является низкое качество поковок. Цель изобретения - улучшение деформируемости слитков, повьлиение качества поковок. Для достижения цели при осуществлении способа нагрева под ковку крупных слитков из заэвтектоидных сталей, включаюцехося в предварительном нагреве слитка до равномерного прогрева по всему сечению н последующем форсированном нагреве с созданием перепада температур по сечению, предварительный нагрев слитка проводят до 0,81-0,83 температуры плавления его материала, а последующий ;1О1 сированный нагрев - до 0,86-0,88 температуры плавления материеша слитка.

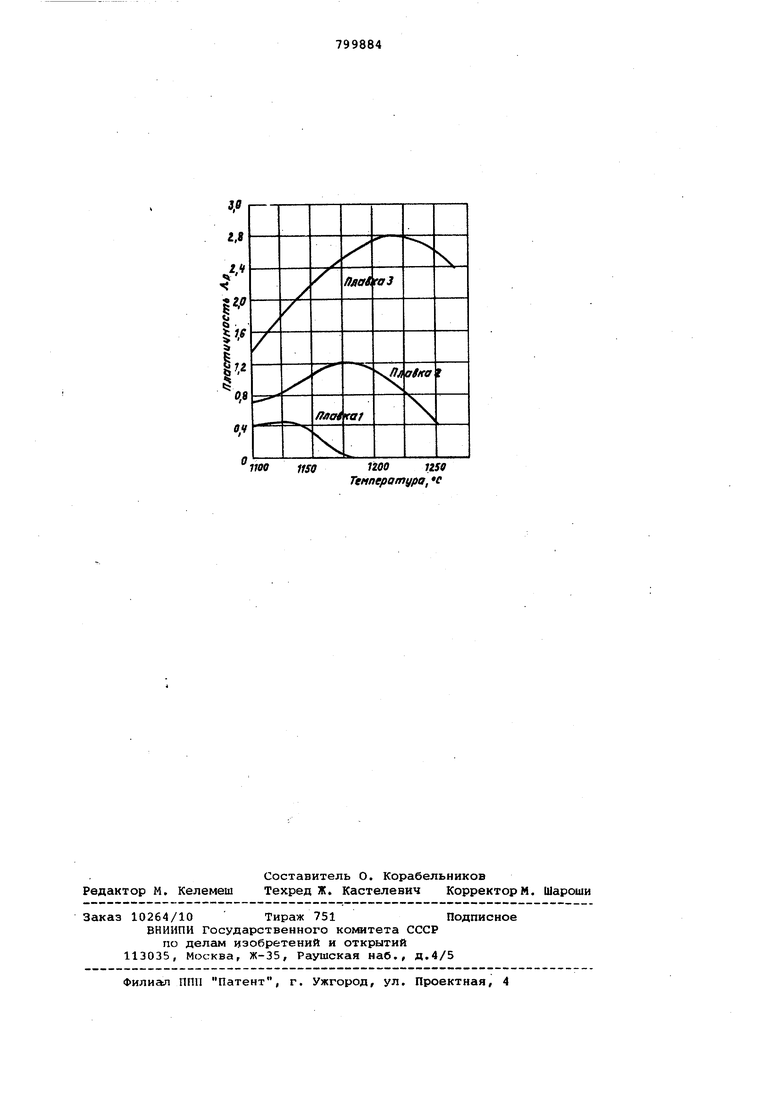

На чертеже показаны диаграммы пластичности стали 9X2.

Способ осуществляетия следующим iобразом.

Кузнечный слиток с температурой поверхности, например 500-бОО°С, после извлечения его из.изложницы или термоса помещают в нагревательну печь с температурой рабочего пространства , нагревают до 1130IISO C, где вьщерживают до выравнивания температуры по сечению. После этого температуру печи форсированно повышают и, после нагрева пове$)хностной зоны слитка до 1200-1220°С, .слиток вьщается под ковку. Сформулиро вать такие требования к тепловому состоянию крупных кузнечных слитков удалось в результате детального изуПлавка С I Сг S

Зона слитка Плавка

чения распределения химических элементов в объеме слитков массой до 100 т из заэвтектоидных сталей, а .также благодаря выполненным исследованиям влияния химического состава и температуры на пластичность высокоуглеродистых заэвтектоидных сталей

Пример. Учитывая характер распределения химических элементов в крупных слитках, проводят исследование влияния состава на пластичность заэвтектоидных сталей. За базовый принимают состав стали марки 9X2. Кроме базового выплавляют сплавы, различающиеся по С, S, РиСги характеризукяцие центральную и промежуточную зоны в слитках массой 40-50 т.

Химические составы, моделирующие распределение элементов в слитках массой 40-50 т из заэвтектоидных сталей приведены в таблице.

Р

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки ступенчатых поковок | 1986 |

|

SU1489910A1 |

| Способ обработки заэвтектоидных легированных инструментальных сталей | 1980 |

|

SU985086A1 |

| СПОСОБ НАГРЕВА СЛИТКОВ ДЛЯ КОВКИ | 1971 |

|

SU295597A1 |

| Способ производства поковок из штамповых сталей типа 5ХНМ | 2018 |

|

RU2690084C1 |

| Способ изготовления поковок из сталей аустенитного класса | 2022 |

|

RU2797893C1 |

| Способ изготовления поковок из сталей аустенитного класса | 2021 |

|

RU2766225C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОКОВОК ИЗ НИЗКОУГЛЕРОДИСТЫХ ФЕРРИТО-ПЕРЛИТНЫХ СТАЛЕЙ | 2009 |

|

RU2415183C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНЫХ ПОКОВОК ИЗ СЛИТКОВ ФЛОКЕНОЧУВСТВИТЕЛЬНЫХ СТАЛЕЙ | 2024 |

|

RU2830165C1 |

| Способ ковки поковок из быстрорежущей стали | 1982 |

|

SU1057156A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУДНОДЕФОРМИРУЕМЫХ ПОКОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ | 2004 |

|

RU2258575C1 |

Поверхностная (или ба3 овый сост ав) Пластичность литой стали определяют прокаткой на клин. За показатель пластичности при этом виде испытания принимают параметр А.р степень деформации к моменту разрушения образца при прокатке. Диаграммы пластичности для исследованных сплавов приведены на чертеже. Из результатов испытаний следует однознач ное заключение о том,что пластичност металла в зоне положительной ликваци элементов (см. кривую 1) в 5-7 раз отличается от пластичности металла поверхностных зон слитка (см. кривую 3). Следовательно, чтобы уменьшить вероятность трещинообразования, слиток перед ковкой необходимо нагреть так, чтобы уровень пластичности металла центральной зоны слитка был максимален. Как следует из приведенных графиков, для слитков из заэвтек тоидных сталей рассматриваемого клас са эта температура нагрева составляет 1130-1150 0. С другой стороны при ковке крупных слитков из заэвтек тоидных сталей на поверхности поковок также часто образуются трещины, что является причиной окончательного либо исправимого брака. Следовательно, чтобы повысить деформируемость кузнечных слитков, т.е. уменьшить вероятность разрушения метешла поверхностных зон, слиток перед ковкой необходимо нагреть так, чтобы плас0,82 1,64 0,012 0,010 тичность металла была максимальной, т.е. температура поверхности должна составлять 1200-1220®С. Такое распределение температур по сечению слитка легко получить, если воспользоваться предлагаемым способом нагрева. Предлагаемый способ нагрева был опробован в условиях прессового цеха Уралмашзавода при ковке сллтков массой 79 т из стали марки 9ХФ. Был принят такой режим нагрева: равномерный нагрев слитков до 1130-1150 С, выдержка при этой температуре в течение 12 ч для выравнивания температуры по сечению слитка, форсированный нагрев поверхности слитков до 1200-1220 С и последукадая ковка на прессе. При оценке качества поковок использовалась бальная система, принятая на Уралмгиизаводе. Балл 1 - значительная пораженность поверхности поковки трещинами, имела место в процессе ковки частая огневая зачистка-выплавка дефектов, окончательный брак. Балл 2 - на поковках обнаруживаются крупные рванины и трещины длиной более 200 мм в процессе ковки часть дефектов выплавлялась; большой излишний припуск; исправимый брак. Балл 3 - вследствие наличия дефектов типа трещин поковки отнесены к

категории исправимого брака по причне излишнего либо мгшого припуЬка на механическую обработку.

Балл 4 - обнаруживаю ся отдельны дефекты длиной до 100 мм; на отдельных, участках излишний припуск.

Балл 5 - поковка имеет требуекые размеры на поверхности имеются лишь незначительные мелкие дефекты.

Для 43 штук опытных слитков после ковки получен следующий резуль тат;

Количество, Качество поковок, шт., %балл

-- .1

--2 2 ,73

,63,5

4-v 9,44,0

1-v 2,34,5

725,0 Таким образом, на опытной партии поковок средний балл - качества составил 4,5. Для сравнения было проанализировано качество поковок из зазвтектоидных сталей на Уралмашзаводе за последние 6 лет. Сопоставление показывает, что качество поковок из слитков массой 79 т, изготовленных по известному способу, в 1,5 раза ху же качества опытных поковок. В результате анализа качества пре совых поковок из заэвтектоидных сталей типа 9Х, 9X2, 9ХФ, 9Х2МФ установлено, что только на Уралмашзаводе ежегодно по причине неудовлетворител |Ной деформируемости крупных слитков |около 3% поковок относят к категории окончательного брака, примерно 25% поковк классифицируют как исправимый брак, при изготовлении 20% поковок процесс ковки прерывается из-за выплавки дефектов. В результате непроизводительные расходы на заводе

ежегодно составляют около 100 тыс. руб. Поскольку при опробовании предч лагаемого способа нагрева под ковку наблюдается значительное повышение качества поковок (в 1,.5 раза), можно считать, что внедрение в производство этого способа нагрева позволит снизить непроизводительные расходы при изготовлении поковок рассматриваемого класса только на Уралмашзаводе, по крайней мере, в

0 2,0-2,5 раза, что составит экономический эффект 50-60 тыс. руб в год. Учитывая, что в отрасли тяжелого и энергетического машиностроения предлагаемый способ может найти примеSнение, по крайней мере, на 5-6 заводах страны (НКМЗ, ЮУМЗ, Ижорский машиностроительный завод и др.), в народном хозяйстве страны общий экономический эффект составит 250300 тыс. руб. ежегодно без каких0либо дополнительных капиталовложений. Формула изобретения Способ нагрева под ковку крупных слитков из заэвтектоидных сталей, заключающийся в том, что предварительно слиток нагревают до равномерного прогрева по всему сечению, а затем форсированно, создавая перепад температур по сечению, отличающийся тем, что, с целью улучшения деформируемости слитков и повышения качества поковок предварительный нагрев слитка осуществляют до 0,81-0,83 температуры плавления его материала, а последукяций форсированный нагрев - до 0,86-0,88 температуf i плавления материала слитка. Источники информации, принятые во внимание при экспертизе 1. Охрименко Я.М. и др. Теория процессов ковки. М., Машиностроение, 1977, с. 290-291.

Тенператдрв, «г

Авторы

Даты

1981-01-30—Публикация

1977-12-12—Подача