Изобретение относится к области термической обработки металлических материалов, в частности, к способам термоцик- лической обработки и может быть использовано в различных машиностроительных отраслях народного хозяйства при изготов- лении сварных конструкций из нержавеющих ферритных сталей.

Известны способы термоциклической обработки конструкционных сталей и сплавов (см. авторское свидетельства СССР NN 526676, 697576 и 870159), включающие различные сочетания многократных нагревов в широком температурном интервале с охлаждением в закалочных средах. Однако известные технические решения не обеспечивают требуемого уровня сопротивления сварных соединений хрупкому разрушению в условиях динамического нагружения, стабильности их магнитных и демпфирующих свойств в процессе длительной эксплуатации, а также межкристаллитного растрескивания под напряжением в хлоридсодержащих средах.

Наиболее близким к заявляемому способу обработки и технической сущности и количеству признаков является способ, опубликованный в работе [1] и включающий закалку от температуры 1050о в воде с последующим 11-кратным нагревом до 770-880оС с промежуточным охлаждением в воде и заключительным отпуском при 350о 3 час на воздухе. Указанный способ термоциклической обработки (ТЦО) предусмотрен с целью повышения ударной вязкости высокохромистых ферритных сталей. Однако, как отмечается в выводах опубликованной статьи [1] для выполненной работы характерна нестабильность полученных результатов и необходимо дальнейшее проведение исследований в этом направлении с целью повышения работоспособности нержавеющих ферритных сталей, как перспективного конструкционного материала для сварных конструкций высоконадежных электромагнитных приводов современных исполнительных устройств и механизмов.

Выполненные дальнейшие материаловедческие проработки в плане корректировки известного технического решения, применительно к задачам судового и энергетического арматуростроения, дают возможность получать оптимальное сочетание основных физико-механических, технологических и служебных свойств материала, определяющих его работоспособность и надежность в конструкции.

Целью настоящего изобретения является повышение сопротивления сварных соединений против коррозионного растрескивания под напряжением и увеличение стабильности магнитных и демпфирующих свойств в условиях длительной эксплуатации.

Поставленная цель достигается снижением температуры отпуска при циклическом нагреве до уровня точки Кюри (Тс=710± ±10оС), а операцию заключительного охлаждения металла проводят на воздухе.

Проведение отпуска магнитомягкой ферритной стали с многократным нагревом до температуры 710оС способствует формированию оптимальных дислокационной и доменной структур, обусловливающих требуемый уровень магнитных свойств и демпфирующей способности материала.

Выбранный режим заявляемого способа обработки продиктован еще и тем, что рекомендуемый температурный интервал нагрева стали находится в зоне наиболее активного образования и выделения специальных карбидов типа ТiC. Преимущественное выделение карбидов титана объясняется тем, что процесс их образования при указанной температуре происходит более интенсивно, чем высокохромистых карбидов, ответственных за МКК. При этом практически полностью подавляется склонность к образованию карбидов Сr23C6 и наиболее полно происходит выравнивание хрома по всему объему зерна.

Как показали физико-химические и электронно-микроскопические методы исследований структуры металла, при температурах отпуска вне указанных в формуле изобретения пределов, имеет место значительное выделение высокохромистых карбидов и нитридов типа Cr23C6 Cr2N, что приводит к структурной и электрохимической гетерогенности металла в приграничных областях и повышает склонность сварных соединений к межкристаллитной коррозии и межкристаллитному растрескиванию под напряжением. Наблюдаемое при этом увеличение объемной доли частиц второй фазы способствует созданию вокруг их зоны внутренних напряжений, величина и характер которых зависит от размеров и формы включений, а также от степени различия физических свойств частицы и матрицы и выступает как важный фактор в формировании магнитных и демпфирующих свойств материала. Так, в частности, появление и рост внутренних напряжений, создающих локальную магнитоупругую анизотропию около таких включений, заметно влияет на изменение энергии границ доменов и способствуют появлению дополнительных сил торможения при перестройке доменной структуры, что приводит к ухудшению основных магнитных и виброакустических характеристик материала. Определение констант магнитострикции насыщения (λs) и уровня звукового давления (Lc), отражающих внутреннее рассеяние энергии упругих колебаний, показывает, что эти характеристики существенно зависят от структурного состояния хромистого феррита и температуры нагрева при отпуске.

Заключительное охлаждение стали на воздухе обеспечивает растянутое во времени формирование оптимальной доменной структуры в районе точки Кюри, что приводит к существенному повышению магнитных и диссипативных свойств нержа- веющих ферритных сталей.

Предлагаемый способ обработки нержавеющих ферритных сталей включает следующие операции:

закалку от 1050± 10оС в масле;

отпуск с 11-кратным нагревом до температуры 710 ±10оС с промежуточным охлаждением в воде;

заключительное охлаждение после последнего нагрева на воздухе.

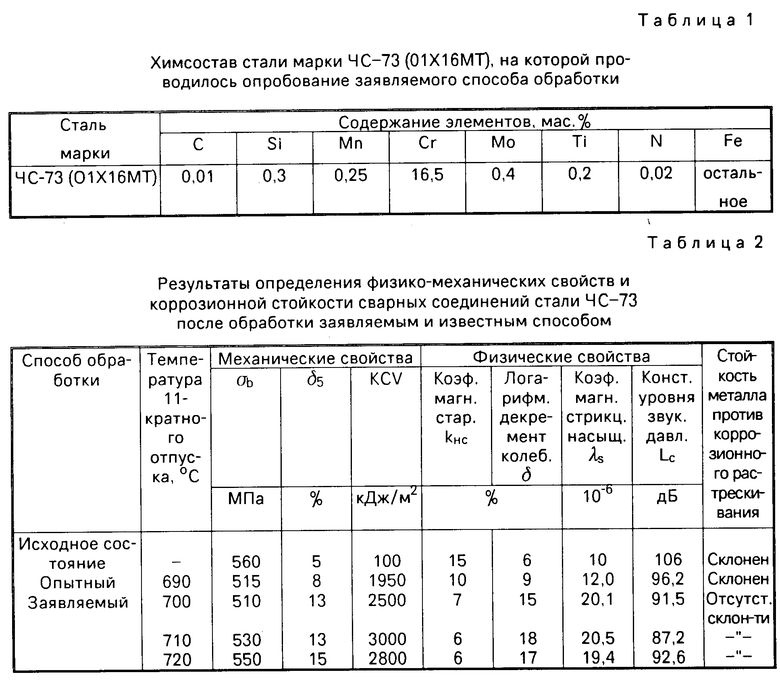

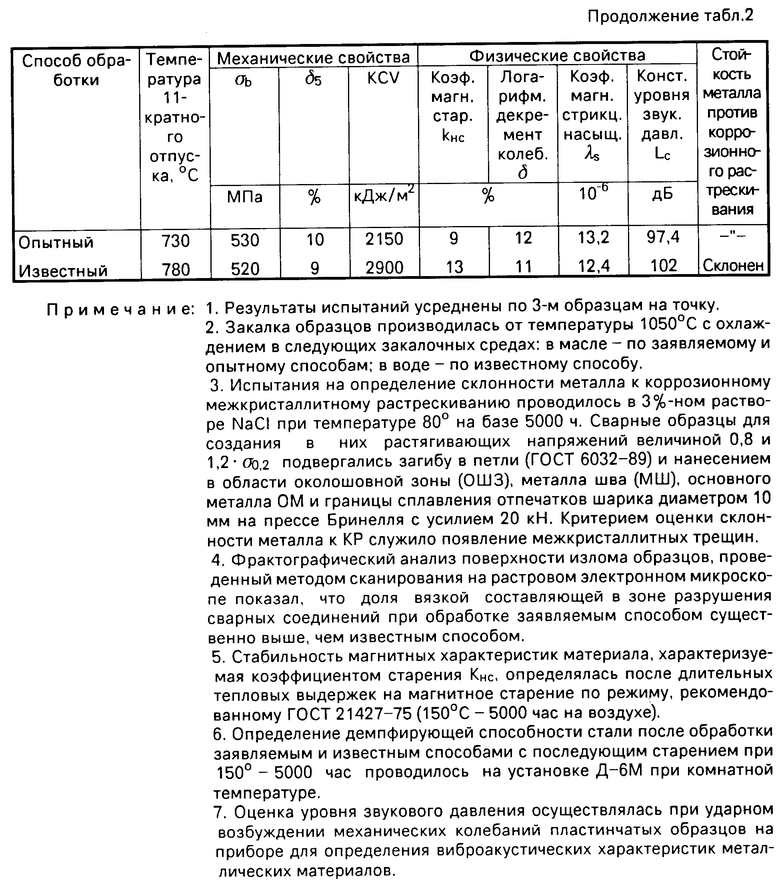

Термоциклическая обработка деталей сварных конструкций магнитопроводов, выполненных из магнитомягкой ферритной стали марки ЧС-73 (01Х16МТ), проводилась в лабораторных и производственных печах по режимам известного и предлагаемого способов. Сварные соединения выполняли ручной аргоно-дуговой сваркой неплавящимся электродом с применением присадочной проволоки состава основного металла. Химический состав стали, результаты определения основных физико-механических и коррозионных свойств испытуемых образцов представлены в табл. 1 и 2.

Полученный более высокий уровень магнитных и виброакустических характеристик, а также коррозионной стойкости сварных соединений обеспечивается применением комплексной термической обработки, включающей предлагаемое новое техническое решение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВЫСОКОПРОЧНЫХ КОРРОЗИОННО-СТОЙКИХ ХРОМОНИКЕЛЕВЫХ СТАЛЕЙ МАРТЕНСИТНОГО КЛАССА | 2001 |

|

RU2176674C1 |

| Способ механико-термической обработки нержавеющих ферритных сталей | 1991 |

|

SU1822431A3 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2040579C1 |

| НЕРЖАВЕЮЩАЯ ФЕРРИТНАЯ СТАЛЬ | 1993 |

|

RU2040578C1 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННО-СТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ ТРУБОПРОВОДОВ | 2001 |

|

RU2188874C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ С ВЫСОКОЙ ДЕМПФИРУЮЩЕЙ СПОСОБНОСТЬЮ | 1992 |

|

RU2025533C1 |

| ФЕРРИТО-ПЕРЛИТНАЯ ЛИТЕЙНАЯ СТАЛЬ | 1994 |

|

RU2085610C1 |

| СОСТАВ СВАРОЧНОЙ ЛЕНТЫ И ПРОВОЛОКИ | 2000 |

|

RU2188109C2 |

| ВЫСОКОПРОЧНАЯ КОРРОЗИОННОСТОЙКАЯ СВАРИВАЕМАЯ СТАЛЬ ДЛЯ СОСУДОВ ДАВЛЕНИЯ И ТРУБОПРОВОДОВ | 1996 |

|

RU2122600C1 |

| СПОСОБ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 1991 |

|

RU2022738C1 |

Сущность изобретения: детали сварных конструкций магнитопроводов из нержавеющих ферритных сталей подвергают закалке от 1050 ± 10°C в масло, после чего проводят 11-кратный циклический нагрев до 710 ± 10°C с промежуточным охлаждением в воде, а заключительное охлаждение проводят на воздухе. Обработанные детали имеют высокую коррозионную стойкость, стабильные магнитные и демпфирующие свойства. 2 табл.

СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ СВАРНЫХ КОНСТРУКЦИЙ МАГНИТОПРОВОДОВ ИЗ НЕРЖАВЕЮЩИХ ФЕРРИТНЫХ СТАЛЕЙ, включающий закалку от 1050 ± 10oС с последующим 11-кратным циклическим нагревом до температуры отпуска с промежуточным охлаждением в воде, отличающийся тем, что закалку ведут в масле, а циклический нагрев проводят до температуры 710 ± 10oС с заключительным охлаждением на воздухе.

| Щербинина Н.Б | |||

| и Сопочкин Г.Г | |||

| Термоциклическая обработка ферритных сталей и их сварных соединений | |||

| - Материалы Всесоюзной научно-технической конференции | |||

| Термоциклическая обработка металлических изделий | |||

| Л.: Наука, 1982, с.53-55. |

Авторы

Даты

1995-04-30—Публикация

1992-10-26—Подача