Изобретепи.е отнг суггся к области термической обработки и. может бьпь испол 13Овано ири изготовлении труб бoльuJoгo диаметра.

Известно устройство для закалки труб, состоящее из наружного и внутреннего спрейеров. Внутренний спрейер устанорлеп на штанге, через которую нроизводят подвод охлаждаюн1ей С1)едь. СгУрейеры включают коллекторы с сонлами по их периметру, наклонными иод постоянным острым углом в сторону нерсмеп1ения труб Ij.

Недостатком указанного устройства является затекание охлаждаюихей среды в часть трубы, которая находится перед очагом ох..:1ажде1 ия. Происходит это потому, что струи охлаждагои1ей среды, истекающие из сопел внутреннего спрейера, имеют одинаковый угол наклона по отношению к образующей трубы, тормсхзятся друг лЯругом, и в нижней части трубы образуется ванна охлаждающей среды. В результате находяН1ИЙСЯ 1еред зоной ох.. участок трубы подстуживается, что пр.иподит к нарушени;о технологии термообработки, вс..чедствие чего структура зака.тенного метал.ма и комп.екс его механических свойств не выходят на задгзниый уровень.

Наиболее близк1.м по технической сущности к нред,1агаемому яз,пяется устройство для зака,1ки труб, содержащее коаксиально 1;;си{)-1оженные коллекторы с соплами, накло нен}1ыми юд острым углом но ходу движения трубы J2J.

Недостатком этого устройства является сложность его конструкпии и громоздкость, так как требуется дополнительное дорогостоящее оборудование для удержания труб в нaклoннo : ио.южении, особенно при нагреве I.x в печах больиюй длины. Очень трудно осуществить однов)емснную настройку равно Mcpiioro прижима роликов всех механизмов по нериметру трубы н настройку их наклона, а также всего транспортного рольганга в сторону выдачи под определенным углом. Угол настройки должен быть достаточным для с,1ива охлаждающей среды и меньщнм угла, при котором, может быть сползание трубы за счет собственного веса при ее вращательно-постунательном неремен1ении через печь и охлаждаюп|ее устройство.

Кроме того, устройство ненадежно в работе, так как в условиях высоких температур (при наличии значительного количества электрического и механического оборудования) нарушается его настройка и синхронизация, что вызывает оваяизацию трубы,

Цель изобретения - упрощение конструкции и повышение ее надежности в работе.

Поставленная цель достигается тем, что угол установки сопел внутреннего коллектора выполнен уменьшающимся по ходу движения трубы, а также тем, что угол установки сопел выполнен от 45 до 15°.

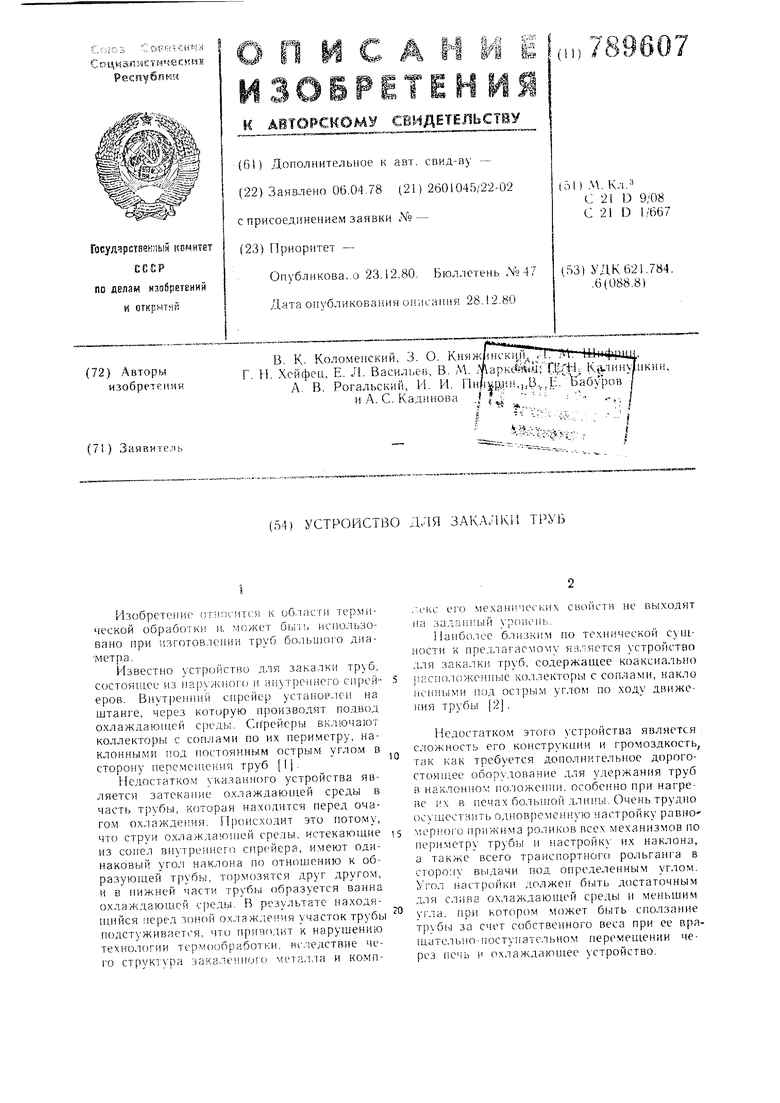

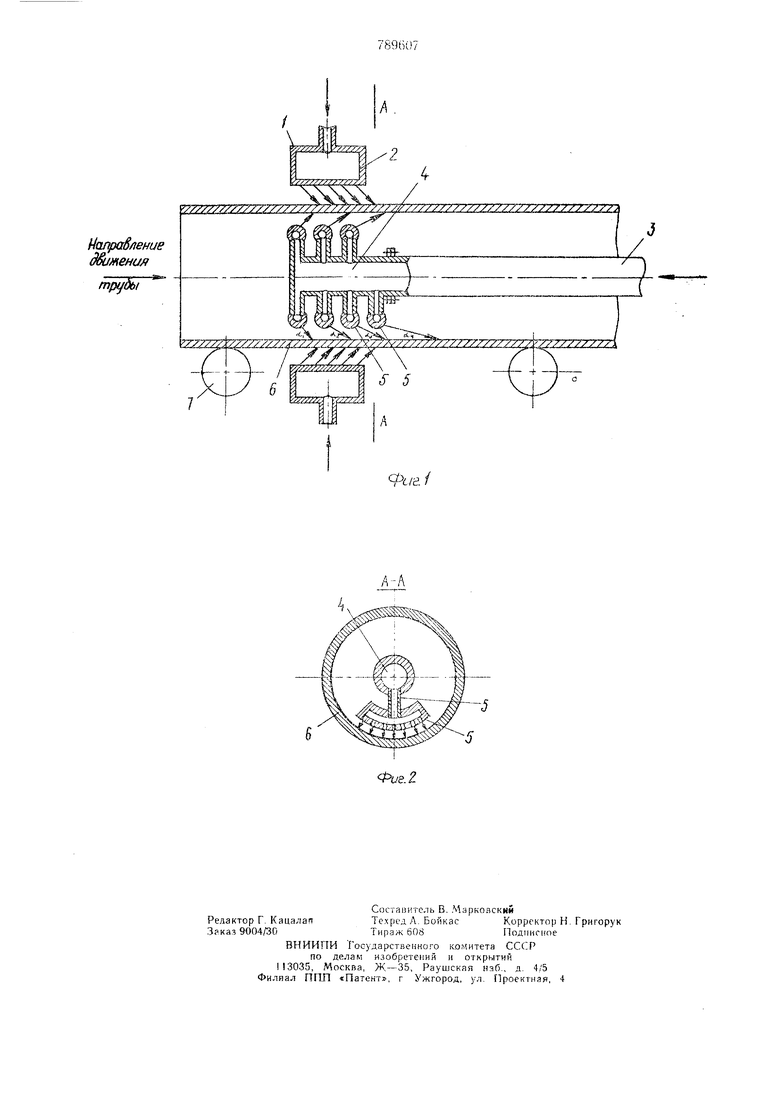

На фиг. i схематически изображено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. .

Устройство состоит из коаксиально располо:.енных наружного коллектора 1 с соплами 2 и установленного на штанге 3 внутреннего коллектора 4 с соплами 5, размещенными по его периметру. В последнем ряду внутреннего спрейера сопла располагаются на 1/4 периметра коллектора в его нижней части.

Устройство работает следующим образом.

На1ретая до заданной температуры в печи труба 6 пере.мещается через наружный и внутренний коллекторы транспортным механиз.мом 7, установленным горизонтально. При этом охлаждение наружной и внутренней поверхности трубы 6 осуществляется одновременно из сопел 2 и 5, установленных под углом от 45 до 15° в сторону пере.мещения трубы (направление струй охлаждающей среды на чертеже указано стрелками) .

Различный угол установки сопел 5 от 45 до 15° по ходу движения трубы ( c(i /г 1$ о6) создает условия .для успещной эвакуации охлаждающей среды из внутренней полости трубы в сторону ее движения. При таком угле установки сопел отоки охлал дающей среды из каждого последуюпдего ряда не препятствуют потокам из предыдущих рядов, а наоборот ускоряют их .движение в сторону перемещения трубы. Объясняется это тем, что с уменьшением угла встречи струй воды с поверхностью трубы увеличивается ее горизонтальная составляющая скорости вылета из сопла. В результате иск тючается затекание охлаждающей среды в часть трубы б, находящуюся перед очагом охлаждения.

Предотвращение подстуживания труб перед очагом активного охлаждения способствует повышению их качества, так как их термообработку начинают с заданных температур, необходимых для закалки.

Расположение сопел внутреннего спрейера под уменьшающимся в сторону движения т)убы углом предотвращает затекание охлаждающей среды в участок трубы, находящийся перед очагом охлаждения, при ее горизонтальном расположении.

Использование предлагаемого устройства позволяет отказаться от дорогостоящих и сложных в настройке и работе механизмов, обеспечивающих удержание трубы в наклонном положении, а также от регулирующихпо высоте специальных транспортных механизмов перед печью и за ней, а применять существующие транспортные механизмы, которые просты и надежны в работе, устанавливаются стацион ерно и не требуют дополнительной механизации для регулирования положения роликов.

Формула изобретения

1.Устройство для закалки труб, содержащее коаксиально расположенные коллекторы с соплами, наклоненными под острым углом по ходу движения трубы, отличающееся тем, что, с целью упрощения конструкции и повышения его надежности, угол установки сопел внутреннего коллектора выполнен уменьшающимся по ходу движения трубы.

2.Устройство по п. 1, отличающееся тем, что угол установки сопел составляет от 45 до 15°.

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ № 1433781, кл. 18 с 1/62, опублик. 1968.

2.Патент США № 3804390, кл. 266 4Е, опублик. 1974.

Uanpo ftGHue д§имемил

труды

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для внутреннего охлаждения полых изделий | 1978 |

|

SU828715A1 |

| Способ охлаждения цилиндрического полого изделия | 1980 |

|

SU931765A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ | 2005 |

|

RU2291906C1 |

| Устройство для охлаждения изделий | 1982 |

|

SU1036766A2 |

| Устройство для охлаждения изделий | 1973 |

|

SU501093A1 |

| Способ охлаждения проката | 1979 |

|

SU874760A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНОГО ШВА И ЗОНЫ ТЕРМИЧЕСКОГО ВЛИЯНИЯ ПРЯМОШОВНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ | 2002 |

|

RU2221879C2 |

| СПОСОБ НАСТРОЙКИ СПРЕЙЕРА | 1990 |

|

RU2017832C1 |

| Струйное устройство для охлаждения полых изделий | 1977 |

|

SU713917A1 |

| Устройство для охлаждения изделий | 1978 |

|

SU787487A1 |

Авторы

Даты

1980-12-23—Публикация

1978-04-06—Подача