(54) СПОСОБ ОХЛАЖДЕНИЯ ПРОКАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения проката | 1980 |

|

SU929270A1 |

| Устройство для охлаждения проката | 1982 |

|

SU1076161A1 |

| Способ ускоренного охлаждения полосового проката | 1981 |

|

SU988880A1 |

| Устройство для охлаждения проката | 1980 |

|

SU899673A1 |

| Устройство для охлаждения проката | 1990 |

|

SU1788979A3 |

| Устройство для поверхностной обработки проката | 1981 |

|

SU1002371A1 |

| Коллектор для охлаждения проката | 1990 |

|

SU1768341A1 |

| Щелевая форсунка | 1978 |

|

SU789597A1 |

| Устройство для охлаждения проката | 1991 |

|

SU1801038A3 |

| Способ охлаждения прокатных валков и проката | 1977 |

|

SU651862A1 |

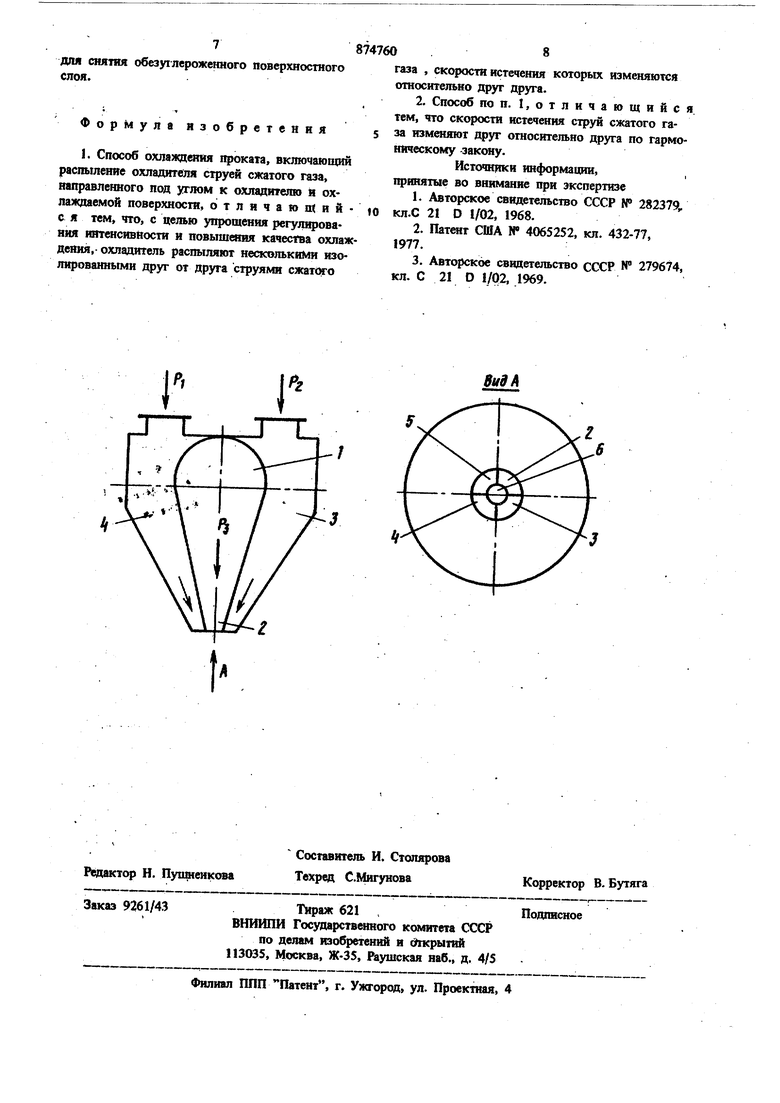

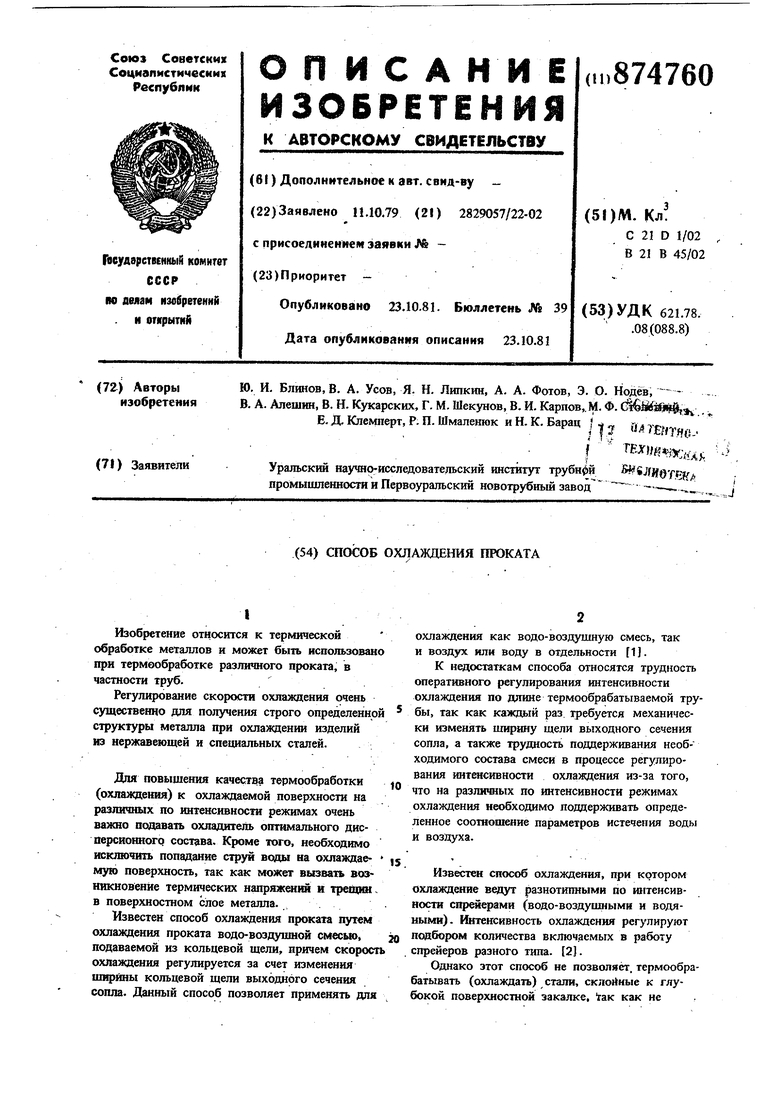

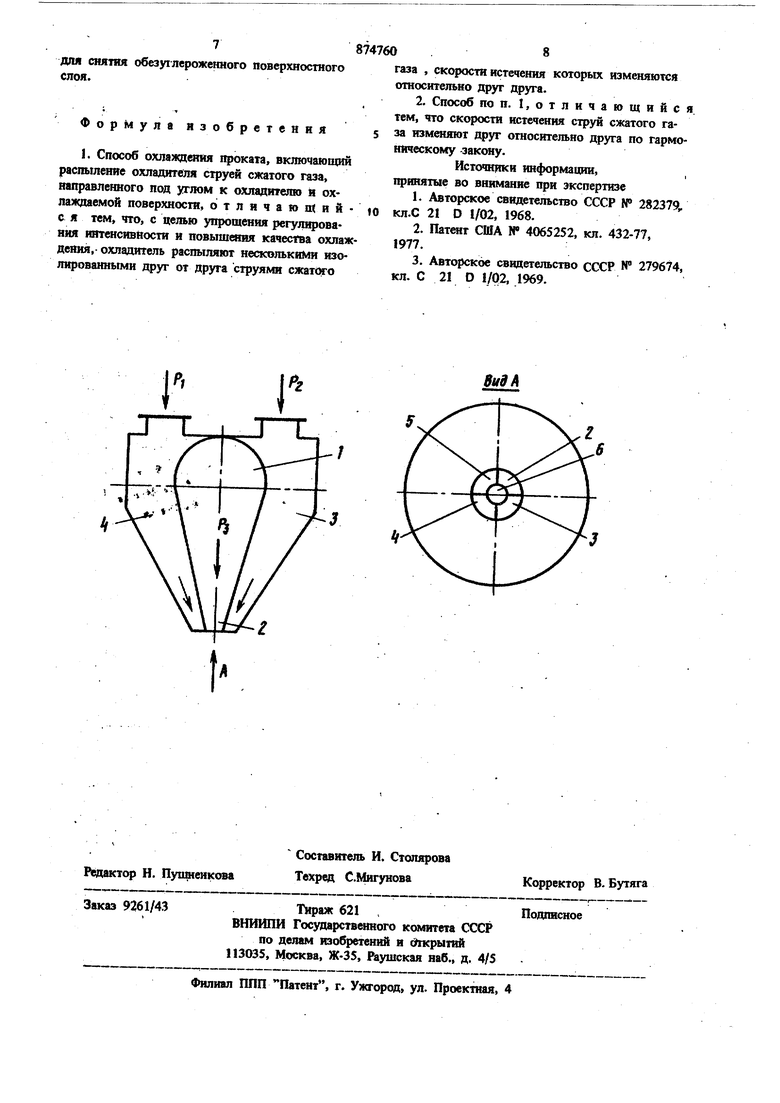

Изобретение относится к термической обработке металлов и может быть использован при термообработке различного проката, в частности труб. Регулирование скорости охлаждения очень существенно для получения строго определенно структуры металла при охлаждении изделий из нержавеющей и специальных сталей. Для повышения качества термообработки (охлаждения) к охлаждаемой поверхности на различных по интенсивности режимах очень важно подавать охладитель оптимального дисперсионного состава. Кроме того, необходимо искшочить попадание струй воды на охлаждаемуго поверхность, так как может вызвать возникновение термических напряжший и трещин в поверхностном слое металла. Известен способ охлаждения проката путем охлазедения проката водо-воздущной смесыо, подаваемой из кольцевой шели, причем скорос охлаждения регулируется за счет изменения ширины кольцевой щели выходного сечения сопла. Данный способ позволяет применять для охлаждения как водо-воздушную смесь, так и воздзх или воду в Отдельности 1 . К недостаткам способа относятся трудность оперативного регулирования интенсивности охлаждения по длине термообрабатываемой трубы, так как раз требуется механически изменять ширину щели выходного сечения сопла, а также трудность поддерживания необходимого состава смеси в процессе регулирования интенсивности охлаждения из-за того, что на различных по интенсивности режимах охлаждения необходимо поддерживать определенное соотношение параметров истечения воды и воздуха. Известен способ охлаждения, при котором охлаждение ведут разнотипными по интенсивности спрейерами (водо-воздушными и водяными). Интенсивность охлаждения регулируют подбором количества включаемых в работу спрейеров разного типа. 2. Однако зтот способ не позволяет, термообрабатывать (охлаждать) стали, склойные к глубокой поверхностной закалке, ак как не исключает попадание crpyli воды на охлаждаемую поверхность. Известен способ охлаждения, в которам охлаждение проката осуществляют путем распыления охладителя потоком сжатого газа, направле1шого под углом к охладителю и охлаждаемой поверхности. Интенсивность регулируют изменением ,попере шого сечения водяного и воздушного сопел 13).. Недостатки способа состоят в том, что затруднено оперативное регулирование интенсивности охлаждейия, так как необходимо оперативно в процессе обработки изменять ширину щели, кооме того, трудно создать однородную водо-воздущную смесь из-за смещения потоков воды и воздуха, приходящего непосредственно на охлаждаемой поверхности. При этом имеется зона,, где охлаждение производится только водой. Цель гообретения - упрощение регулирования интенсивности и повыщение kanecTBa охлаждения. Постав Лишая цель достигается тем,, что в способе охлаждения проката,-включающем распыление охладителя струей сжатого газа, направленного под углом к охладителю и ох- лаждаемой поверхности, охладитель распыляют нескол1ькими изолированными друг di друга струями сжатого газа,скорости истечения которых изменяют относительно друг друга по гармоничес кому закону. Предлагаемый способ реализуется с помощью устройства, показанного на чертеже. Через коллектор 1 и сопло 2,например 1 мм, i подводят охладитель, например воду, давлением 2,5 - 6 ати, которую распыляют изолированны ми друг от друга струями распылителя, например сжатого воздуха, давлением 2-6 ати, который подают через сопла 3-6 с- площадью выход ного отверстия, например, по 30 мм каждое. Сопла 3-6 наклонены под углом 55-60 к оси сопла 2. Количество сопел jyji подачи распылителя может быть от 2 до 8 (в данном случае их четыре). Интенсивность охлаждения регулируют путе изменения угла подачи факела водо-воздупшой струи к охлаждаемой поверхности, для чего изменяют скорости истечейия распыливающих струй. ,. Предлагаемый способ охлаждения был опро бован при термообработке мм со стенкой 5 мм из стали ШХ-15. Охлаждение проводили четырьмя форсункам равномерно расположенными вокрзт термообр батываемой трубы в одной плоскости (перпендикулярной оси движения проката). Форсунки расположены вокруг трубы в диаметрально , противоположных точках. 8 В предлагаемом устройстве скорость истеения струй изменяли за счет изменения давлеия распылителя в соплах 3-6. Распылитель к оплам 3-6 подавался от одного источника жатого распылителя через регулирующее устойство, установленное на ответвлении труборовода к каждому соплу. В качестве регулиующего устройства использовали обычное золотниковое устройство, которое перепускало жатый распылитель в нужном количестве к соответствующему соплу. Было проверено 4 варианта охлаждения. По первому варианту давление воды в коллекторе 1 устанавливаютравным 4,5 ати. Давление воздуха в соплах 3 и 4 изменяют от 1.5 до 4 ати, а в соплах 5 и 6 от 4 до 1,5 ати с периодичностью 2 раза в секунду, причем, когда давление воздуха в соплах 3 и 4 минимальное и равно 1,5 ати в соплах 5 и 6 давление максимально и равно 4 ати. В результате зтого струи колеблются в плоскости расположения форсз ок с частотой два колебания в сек. По второму варианту партия труб охлаждается неподвижными струями, для чего давление воздуха в соплах 3-6 поддерживают постоянным равным 4 ати, а давление воды в коллекторе 1 равным 4,5 ати. По третьему варианту партия труб охлажйается при поддержании следующих параметров среды в соплах 2-6. Давление воды в соплах 2-4,5 ати. Давление сжатого воздуха в соплах 3 и 4 в течение 2 с , равным 4 ати, а в соплах 5- и 6 - 1,5 ати, затем давле::ие в срплах. 3,4 -3с равно 2 ати, а в соплах 5 и 6 - 3,5 ати. и далее следующим образом: Общая продолжительность охлаждения составляет 19 с. По четвертому варианту партия труб охлаждается согласно известному способу. Давление воздуха и воды поддерживается равным 4,5 ати. В процессе испытаний определяли качество охлаждения труб по равномерности распределения температур на поверхности трубы и 5 точках по периметру и в 7 точках по длине трубы. В таблице представлены сравнительные результаты качества охлаждения труб по предлагаемому и известному способам5. 8747606

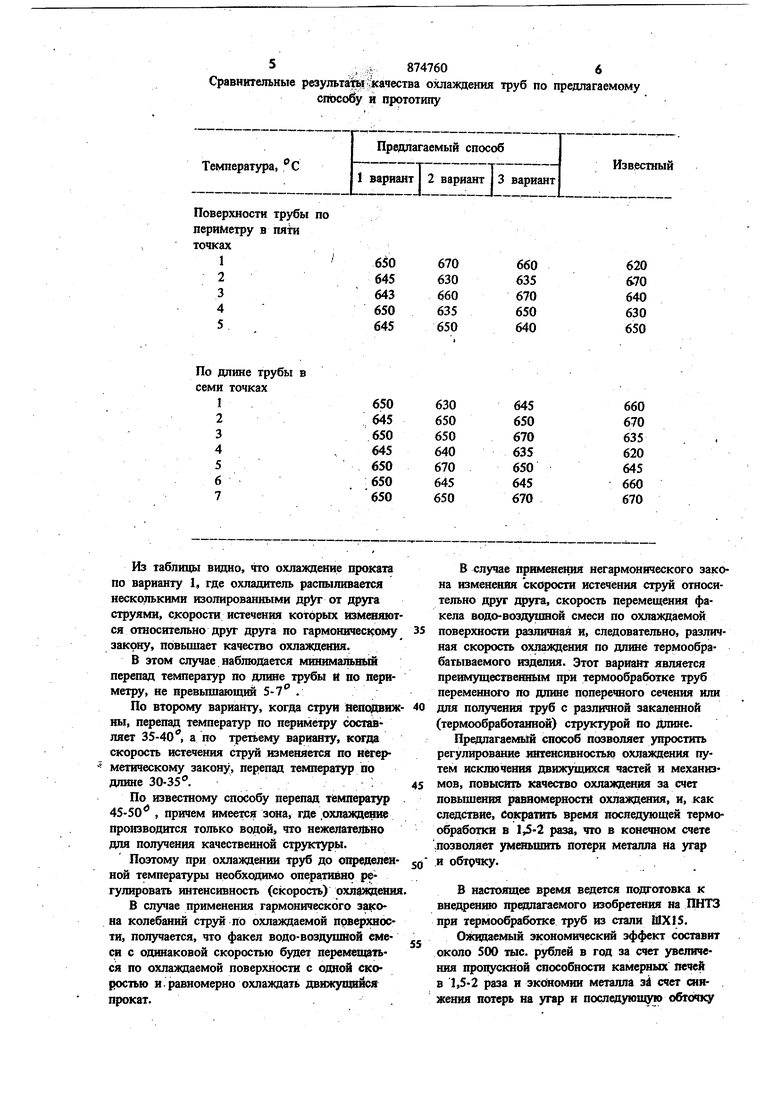

Сравнительные результата качества охлаждения труб по предлагаемому способу и прототипу

Температура, С

Поверхности трубы периметру в пяти точках

1

2

3

4

5

По длине трубы семи точках

1

2

3

4

5

6

7 Из таблицы видно, что охлаждение проката по варианту 1, где охладитель распыливается несколькими изолированными друг от друга струями, скорости истечения которых изменяют ся относительно друг друга по гармоническому закону, повьшгает качество охлаждения. В этом случае наблюдается минимальный перепад температур по длине трубы и по периметру, не превьппающий 5-7 . По второму варианту, когда струи яеподвиж ны, перепад температур по периметру составляет 35-40, а по третьему варианту, когда скорость истечения струй изменяется по негерметическому закону, перепад температур по длине 30-35.. По известному способу перепад температур 45-50 , причем имеется зона, где охлаждение производится только воаой, что нежелательно для получения качественной структуры. Поэтому при охлаждшии труб до определен ной температуры необходимо оперативно регулировать интенсивность (скорость) охлаждени В случае применения гармонического закона колебаний струй По охлаждаемой прверхности, получается, что факел водо-воздушной емеси с одинаковой скоростью будет перемещаться по охлаждаемой поверхности с одной скоростью и.равномерно охлаждать прокат.

Предлагаемый способ

Известный 1 вариант I 2 вариант I 3 вариант

670

660

620 630 635 670 660 670 640 635 650 630 650 640 650 В случае применения негармонического закона изменения скорости истечения струп относительно друг друга, скорость перемещения факела водо-аоздушной смеси по охлаждаемой поверхности различная и, следовательно, различная скорость охлаждения по длине термообрабатываемого изделия. Этот вариант является преимущественным при термообработке труб перемеиното по длине поперечного сечения или для получения труб с различной закаленной (термообработанной) структурой по длине. Предлагаемый способ позволяет упростить регулирование интенсивностью охлаждения путем исключеиия движущихся частей и механизмов, повысить качество охлаяздения за счет повьпиеиия равномерности охлажд шя, и, как следствие, сшфатить время последующей термообработки в раза, что в конечном счете .позволяет уменьщить потери металла на угар и обтрчку. В настоящее время ведется подготовка к внедрению предлагаемого изобретения на ПНТЗ при термообработке труб из стали ШХ15. Ожидаемый экономический эффект составит около 500 тыс. рублей в год за счет увеличения процускной способности камерных печей в 1,5-2 раза и экбномии металла 3d счет снижения потерь на угар и последую1щгю обточку

дпя снятия о6езу1лероженного поверхностного слоя.

Формула изобретения

газа , скорости истечения которых изменяются относительно друг друга.

Источники информации,,

принятые во внимание при экспертизе

Вид А

Авторы

Даты

1981-10-23—Публикация

1979-10-11—Подача