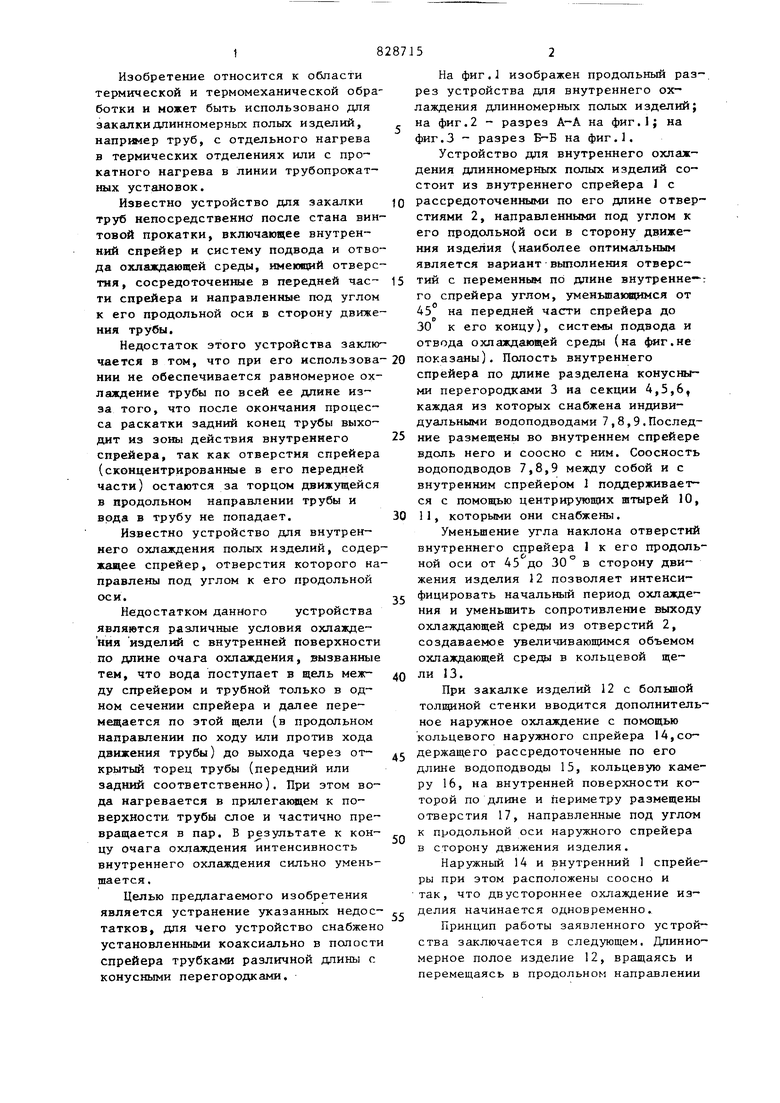

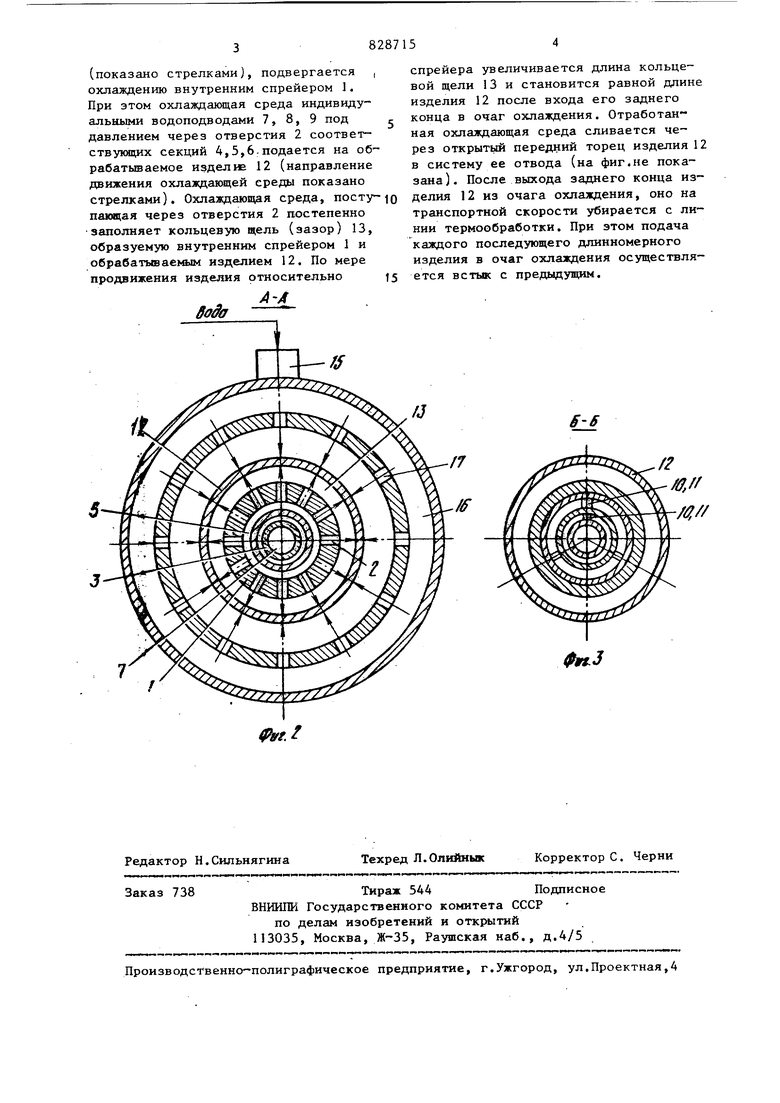

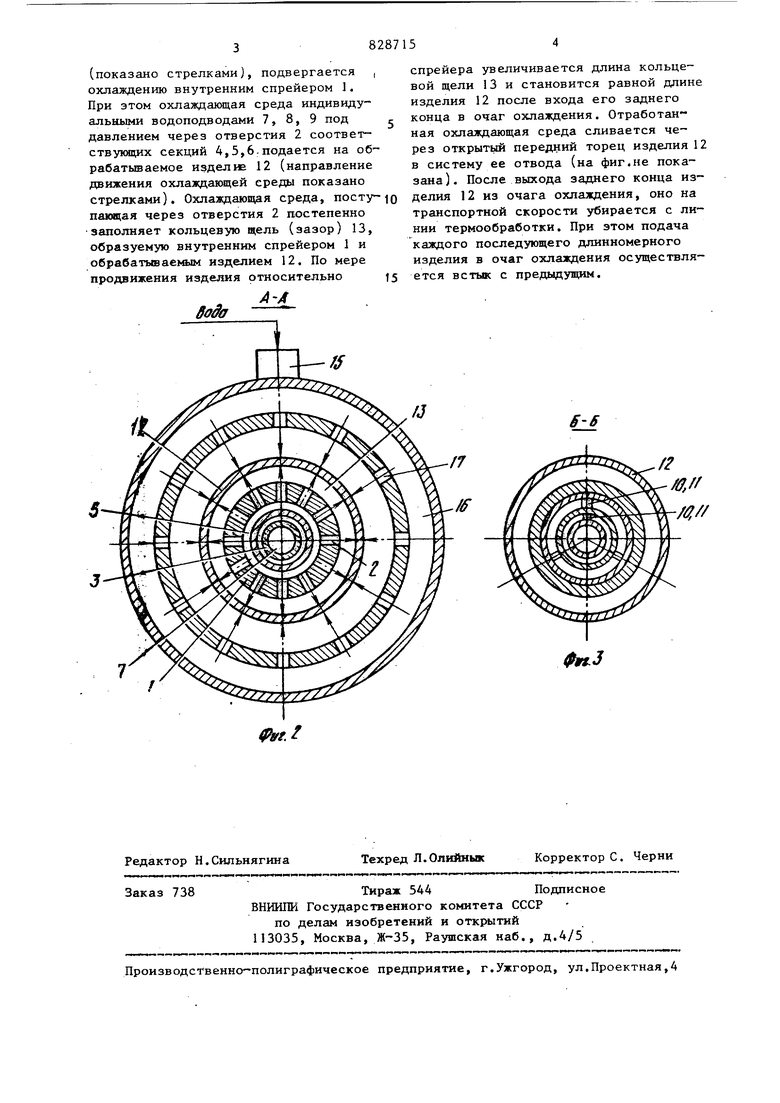

Изобретение относится к области термической и термомеханической обра ботки и может быть использовано для закалки длинномерных полых изделий, например труб, с отдельного нагрева в термических отделениях или с про- катного нагрева в линии трубопрокатных установок. Известно устройство для закалки труб Непосредственней после стана вин товой прокатки, включающее внутренний спрейер и систему подвода и отво да охлаждающей среды, имеющий отверс тия, сосредоточенные в передней части спрейера и направленные под углом к его продольной оси в сторону движе ния трубы. Недостаток этого устройства заклю чается в том, что при его использова НИИ не обеспечивается равномерное ох лаждение трубы по всей ее длине изза того, что после окончания процесса раскаткн задний конец трубы выходит из зот.1 действия внутреннего спрейера, так как отверстия спрейера (сконцентрированные в его передней части) остаются за торцом движущейся в продольном направлении трубы и вода в трубу не попадает. Известно устройство для внутреннего охлаждения полых изделий, содер жащее спрейер, отверстия которого на правлены под углом к его продольной оси. Недостатком данного устройства являются различные условия охлаждения изделий с внутренней поверхности по длине очага охлаждения, вызванные тем, что вода поступает в щель между спрейером и трубной только в одном сечении спрейера и далее перемещается по этой щели (в продольном направлении по ходу или против хода движения трубы) до выхода через открытый торец трубы (передний или задний соответственно). При этом вода нагревается в прилегающем к поверхности трубы слое и частично превращается в пар. В результате к концу очага охлаждения интенсивность внутреннего охлаждения сильно уменьшается . Целью предлагаемого изобретения является устранение указанных недостатков, для чего устройство снабжен установленными коаксиально в полости спрейера трубками различной длины с конусными перегородками. На фиг.J изображен продольный разрез устройства для внутреннего охлаждения длинномерных полых изделий; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1. Устройство для внутреннего охлаждения длинномерных полых изделий состоит из внутреннего спрейера 1 с paccpeдoтoчeнньn ш по его дпнне отверстиями 2, направленными под углом к его продольной оси в сторону движения изделия (наиболее оптимальным является вариантвыполнения отверстий с переменньм по длине внутренне -: го спрейера углом, уменыпакадимся от 45 на передней части спрейера до 30 к его концу), системы подвода и отвода охлаждающей среды (на фиг.не показаны). Полость внутреннего спрейера по длине разделена конусными перегородками 3 на секции 4,5,6, каждая из которых снабжена индивидуальными водоподводами 7,8,9.Последние размещены во внутреннем спрейере вдоль него и соосно с ним. Соосность водоподводов 7,8,9 между собой и с внутренним спрейером 1 поддерживается с помов1ью центрирующих штырей 10, 11, которыми они снабжены. Уменьшение угла наклона отверстий внутреннего спрейера к его продольной оси от 45 до 30° в сторону движения изделия 12 позволяет интенсифицировать начальный период охлаждения и уменьшить сопротивление выходу охлаждающей среды из отверстий 2, создаваемое увеличивающимся объемом охлаждающей cpepjj в кольцевой щели 13. При закалке изделий 12 с большой толщиной стенки вводится дополнительное наружное охлаждение с помощью кольцевого наружного спрейера 14,содержащего рассредоточенные по его длине водоподводы 15, кольцевую камеру 16, на внутренней поверхности которой по длине и периметру размещены отверстия 17, направленные под углам к продольной оси наруткного спрейера в сторону движения изделия. Наружный 14 и внутренний 1 спрейеры при этом расположены соосно и так, что двустороннее охлаждение изделия начинается одновременно.. Принцип работы заявленного устройства заключается в следующем. Дгшнномерное полое изделие 12, вращаясь и перемещаясь в продольном направлении

{показано стрелками), подвергается , охлаждению внутренним спрейером 1. При этом охлаждающая среда индивидуальными водоподводами 7,8, 9 под давлением через отверстия 2 соответствующих секций 4,5,6.подается на обрабатываемое издел1Е 12 (направление движения охлаждающей среды показано стрелками). Охлаждающая среда, поступающая через отверстия 2 постепенно заполняет кольцевую щель (зазор) 13, образуемую внутренним спрейером 1 и oбpaбaтьffiae Q IM изделием 12. По мере продвижения изделия относительно

А-А

во

спрейера увеличивается длина кольцевой щели 13 и становится равной длине изделия 12 после входа его заднего конца в очаг охлаждения. Отработанная охлаждающая среда сливается через открытый передний торец изделия 12 в систему ее отвода (на фиг.не показана). После выхода заднего конца изделия 12 из очага охлаждения, оно на транспортной скорости убирается с линии термообработки. При этом подача каждого последующего длинномерного изделия в очаг охлаждения осуществляется встык с предыдущим.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки труб | 1982 |

|

SU1127295A1 |

| Способ охлаждения цилиндрического полого изделия | 1980 |

|

SU931765A1 |

| Устройство для охлаждения изделий | 1977 |

|

SU679635A1 |

| Установка для термообработки изделий | 1990 |

|

SU1770385A1 |

| Устройство для закалки труб | 1970 |

|

SU515803A2 |

| Устройство для закалки труб с прокатного нагрева | 1968 |

|

SU284801A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1998 |

|

RU2130507C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ТРУВ! | 1973 |

|

SU382697A1 |

| Струйное устройство для охлаждения полых изделий | 1977 |

|

SU713917A1 |

| Агрегат для термообработки изделий | 1980 |

|

SU958506A1 |

УСТРОЙСТВО ДЛЯ ВНУТРЕННЕГО ОХЛАЖДЕНИЯ ПОЛЫХ ИЗДЕЛИЙ, содержащее спрейер, отверстия которого направлены под углом к его продольной оси, систему подвода и отвода охладителя, отличающееся тем, что, с целью улучшения условий охлаждения, устройство снабжено установленными коаксиально в полости спрейера трубками различной длины с конусными перегородками, разделякицими спрейер на секции.^ffJa^2S§2^^^2?v:3^^a^Z2S^2; ^Vx^'/v >& \ '^ \YtC^V ^ ~1/) •juEWС::уГrr^---/-:\'-Z-.>&4^zzzz/W?^Z>&/z/Z/ /'////.^^^^'^^Л'^^^^}^/^т^^^:^т^/^п^^/^7 /••/' 7'|''''Г'г- ' y«/r// WТ\ел7 J 6вy>&vf //а/4

| Устройство для закалки труб с прокатного нагрева | 1968 |

|

SU284801A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для закалки труб | 1970 |

|

SU515803A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-01-23—Публикация

1978-06-19—Подача